(54) УСТТОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения проволоки | 1983 |

|

SU1157085A1 |

| Устройство для термообработки проволоки | 1986 |

|

SU1470791A1 |

| Устройство для ускоренного охлаждения полосового проката | 1990 |

|

SU1722642A1 |

| СПОСОБ ОТЛИВКИ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ, БРУСКОВ И ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ С ПЕРЕМЕЩЕНИЕМ ВВЕРХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2203769C2 |

| Устройство для охлаждения изделий | 1984 |

|

SU1201324A1 |

| ОХЛАДИТЕЛЬ КЛИНКЕРА | 2010 |

|

RU2459169C2 |

| Устройство для охлаждения шаров | 1982 |

|

SU1057558A1 |

| Устройство для введения воды в расплавы солей и щелочей | 1979 |

|

SU789604A1 |

| ХОЛОДИЛЬНОЕ УСТРОЙСТВО | 1993 |

|

RU2110738C1 |

| ТЕПЛОВОЙ ДВИГАТЕЛЬ | 1991 |

|

RU2011887C1 |

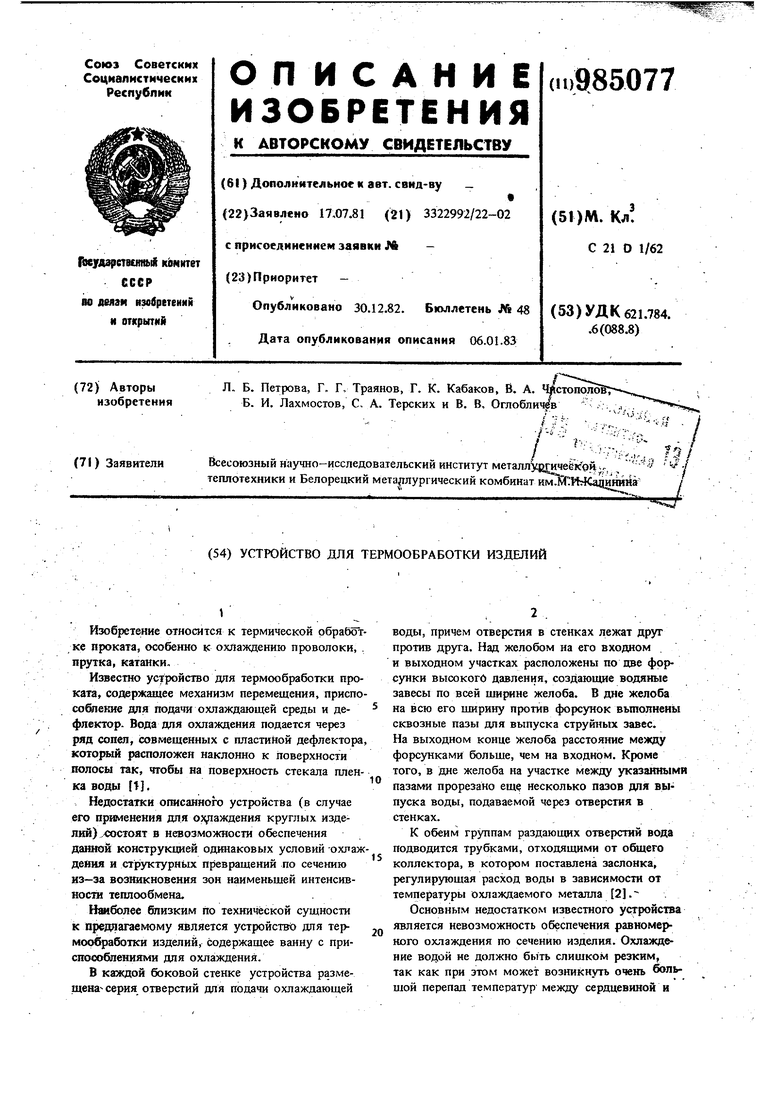

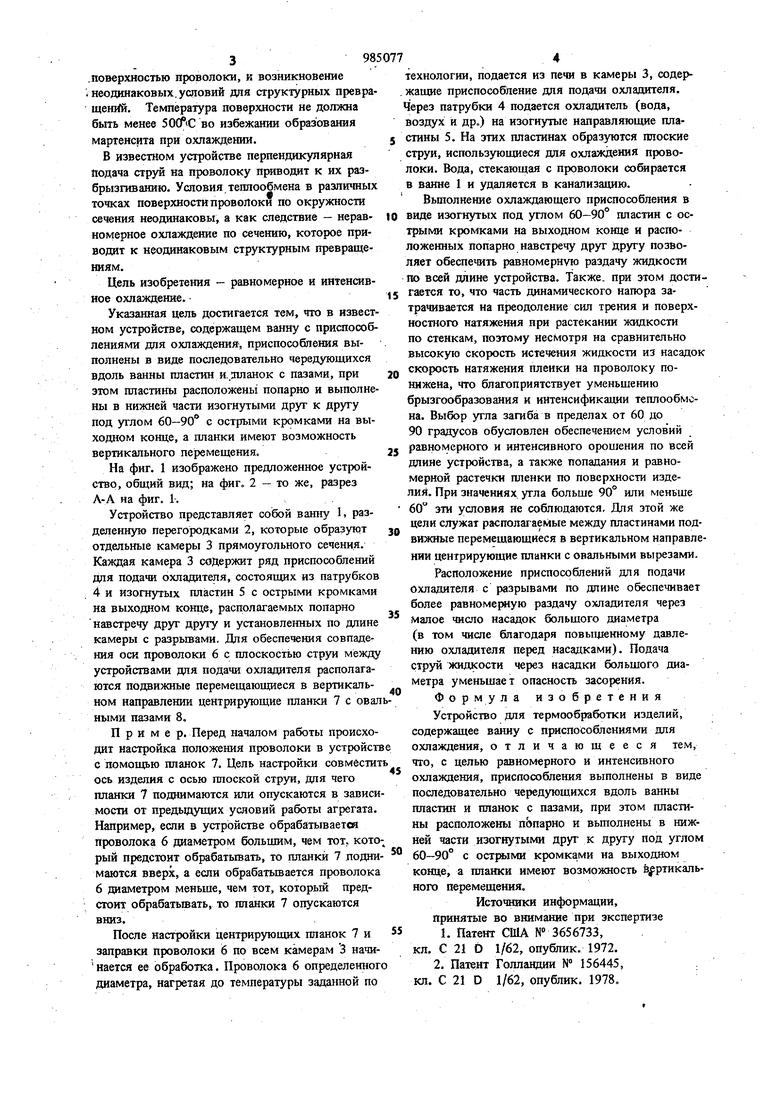

Изобретение относится к термической обработ ке проката, особенно к охлаждению проволоки, прутка, катанки. Известно устройство для термообработки про ката, содержащее механизм перемещения, приспо соСшекне для подачи охлаждающей среды и дефлектор. Вода для охлаждения подается через ряд сопел, совмещенных с пластиной дефлектора который расположен наклонно к поверхности полосы так, чтобы на поверхность стекала плен ка воды t. Недостатки описанного устройства (в случае его применения для ограждения круглых изделий) ,чх)стоят в невозможности обеспечения данной: конструкцией одинаковых условий -охлаж дения и структурных превращений по сечению из-за возникновения зон наимекьщей интенсивности теплообмена. Нш&лее близким по технической сущности к предлагаемому является устройство для термообработки изделий, содержащее ванну с приспособлениями для охлаждения. В каждой боковой стенке устройства размещена серия отверстий для подачи охлаждающей воды, причем отверстия в стенках лежат друг против друга. Над желобом на его входном и выходном участках расположены по две форсунки высокого Давления, создающие водяные завесы по всей щи{жне желоба. В дне желоба на всю его щирину против форсунок вьшолнены сквозные пазы для выпуска струйных завес. На выходном конце желоба расстояние между форсунками больще, чем на входном. Кроме того, в дне желоба на участке между указанными пазами прорезано еще несколько пазов для выпуска воды, подаваемой через отверстия в стенках. К обеим группам раздающих отверстий вода подводится трубками, отходящими от общего коллектора, в котором поставлена заслонка, регулирующая расход воды в зависимости от температуры охлаждаемого металла 2. Основным недостатком известного устройства является невозможность обеспечения равномерного охлаждения по сечению изделия. Охлаждение водой не должно быть слишком резким, так как при этом может возникнуть очень щой перепал температур между сердцевиной и .поверхностью проволоки, к возникновение /неодинаковых.условий для структурных превращешЛт. Температура поверхности не должна быть менее SOCfC во избежании образования мартенсита при охлаждении. В известном устройстве перпендикулярная подача струй на проволоку приводит к их разбрызгиванию. Условия теплообмена в различных точках поверхности проволоки по окружности сечения неодинаковы, а как следствие - неравномерное охлаждение по сечению, которое приводит к неодинаковым структурным превращениям. Цель изобретения - равномерное и интенсивное охлаждение. Указанная цель достигается тем, что в известном устройстве, содержащем ванну с приспособлениями для охлаждения-, приспособпения выполнены в виде последовательно чередующихся вдоль ванны пластин и..зшанок с пазами, при этом пластины расположень попарно и выполнены в нижней части изогнутыми друг к другу под углом 60-90 с острыми кромками на выходном конце, а планки имеют возможность вертикального перемещения. На фиг. 1 изображено предложенное устройство, общий вид; на фиг. 2 - то же, разрез Л-Л на фиг. 1-. Устройство представляет собой ванну I, разделенную перегородками 2, которые образуют отдельные камеры 3 прямоугольного сечения. Каждая камера 3 содержит ряд приспособлений дпя подачи охладителя, состоящих из патрубков 4 и изогнутых пластин 5 с острыми кромками на выходном конце, располагаемых попарно навстречу друг другу и установленных по длине камеры с разрьшами. Для обеспечения совпадения оси проволоки 6 с плоскостью струи между устройствами для подачи охладителя располагаются подвижные перемещающиеся в вертикальном направлении центрирующие планки 7 с овал ными пазами 8. Приме р. Перед началом работы происходит настройка положения проволоки в устройств с помощью планок 7. Цель настройки совместат ось изделия с осью плоской струи. Для чего планки 7 поднимаются или опускаются в зависи мости от предыдущих условий работы агрегата. Например, если в устройстве обрабатывается проволока 6 диаметром большим, чем тот, кото рый предстоит обрабатывать, то планки 7 подни маются вверх, а если обрабатьтается проволока 6 диаметром меньще, чем тот, который предстоит обрабатьгоать, то планки 7 опускаются вниз. После настройки центрирующих планок 7 и заправки проволоки 6 по всем камерам 3 начикается ее обработка. Проволока 6 определенног диаметра, нагретая до температуры заданной по технологии, подается из печи в камеры 3, содержащие приспособление для подачи охладителя. ерез патрубки 4 подается охладитель (вода, воздух и др.) на изогнутые направляющие пластины 5. На этах пластинах образуются плоские струи, использующиеся для охлаждения проволоки. Вода, стекающая с прюволоки собирается в ванне 1 и удаляется в канализацию. Вьшолнение охлаждающего приспособления в виде изогнутых под углом 60-90 пластин с острыми кромками на выходном конце и расположенных попарно навстречу друг Другу позволяет обеспечить равномерную раздачу жидкости по всей длине устройства. Также, при зтом достигается то, что часть динамического напора затрачивается на преодоление сил трения и поверхностного натяжения при растекании жидкости по стенкам, поэтому несмотря на сравнительно высокую скорость истечения жидкости из насадок скорость натяжения пленки на проволоку понижена, что благоприятствует уменьшению брызгообразования и интенсификации теплообмена. Выбор угла загиба в пределах от 60 до 90 градусов обусловлен обеспечением условий равномерного и интенсивного орошения по всей длине устройства, а также попадания и равномерной растечки пленки по поверхности изделия. При значениях, угла больше 90° или меньше 60 зти условия ие соблюдаются. Для этой же цели служат располаг-аемые между пластинами подвижные перемещающиеся в вертикальном направлении центрирующие планки с овальными вырезами. Расположение приспособлений для подачи охладителя с разрывами по длине обеспечивает более равноме{«ую раздачу охладителя через Малое число насадок большого диаметра (в том числе благодаря повышенному давлению охладителя перед насадками). Подача струй жидкости через насадки большого дааметра уменьшает опасность засорения. Формула изобретения Устройство для термообработки изделий, содержащее ванну с приспособлениями для охлаждения, отличающееся тем, что, с целью равномерного и интенсивного охлаждения, приспособления выполнены в виде последовательно чередующихся вдоль ванны пластин и планок с пазами, при этом пластины расположены пЬпарно и вьшолпены в нижней части изогнутыми друг к другу под углом 60-90° с кромками на выходном конце, а планки имеют возможность в ртикального перемещения. Источники информации. Принятые во внимание при экспертизе I. Патент США № 3656733, кл. С 21 О 1/62, опублик. 1972. 2. Патент Голландии № 156445,. кл. С 21 D 1/62, опублик. 1978.

Авторы

Даты

1982-12-30—Публикация

1981-07-17—Подача