(54) РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ .

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электрохимического полирования сталей и сплавов | 1981 |

|

SU1043188A1 |

| Раствор для электрохимического полирования металлов и сплавов | 1978 |

|

SU767242A1 |

| Раствор для электрохимического полирования никелевых сплавов | 1982 |

|

SU1070222A1 |

| Раствор для электрохимического полирования жаропрочных сталей | 1980 |

|

SU931823A1 |

| Раствор для электрохимического полирования железоникелевых сплавов | 1980 |

|

SU908973A1 |

| Раствор для электрохимического полирования цинка | 1977 |

|

SU662572A1 |

| Раствор для электрохимическогоОбЕзжиРиВАНия бЕРиллийСОдЕРжАщиХСТАлЕй и СплАВОВ | 1979 |

|

SU821539A1 |

| РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ЛАТУНЕЙ | 1991 |

|

RU2026894C1 |

| Электролит для полирования сталей | 1988 |

|

SU1525236A1 |

| Раствор для электрохимического полирования сталей | 1979 |

|

SU891812A1 |

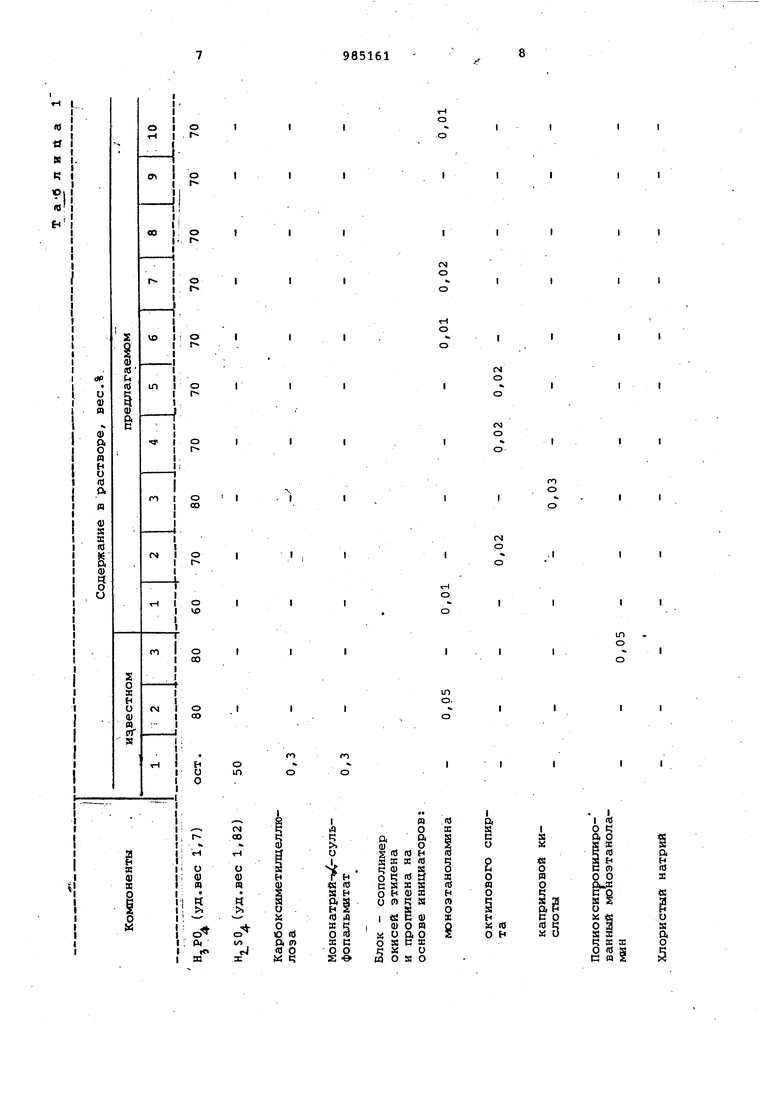

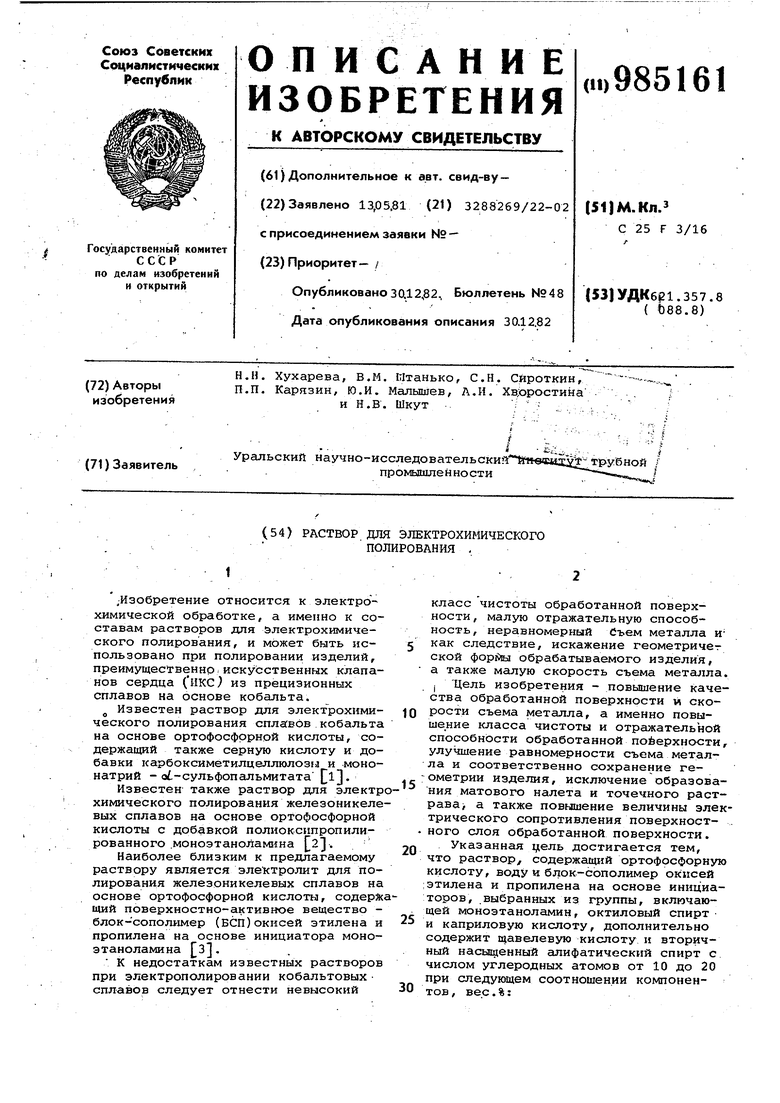

;Изо6ретение относится к электрохимической обработке, а именно к составам растворов для электрохимического полирования, и может быть использовано при полировании изделий, преимущественнр.искусственных клапанов сердца (НКС из прецизионных сплавов на основе кобальта. Известен раствор для электрохимического полирования сплавов кобальта на основе ортофосфррной кислоты, содержащий также серную кислоту и добавки карбоксиметилцеллюлозы и мононатрий - о -сульфопальмитата LI. Известен также раствор для электр химического полирования железоникеле вых сплавов на основе ортофосфорной кислоты с добавкой полиоксипропилированного .моноэтаноЛамина Наиболее близким к предлагаемому раствору является электролит для полирования железоникелевых сплавов на основе ортофосфорной кислоты, содерж ищи поверхностно-активное вещество блок-сополимер (БСП) окисей этилена и пропилена на основе инициатора моноэтаноламина З. К недостаткам известных растворов при электрополировании кобальтовых сплавов следует отнести невысокий класс чистоты обработанной поверхности, малую отражательную способность, неравномерный Съем металла и как следствие, искажение геометрической фор15и обрабатываемого изделия, а также малую скорость съема металла. I Цель изобретения - повышение качества обработанной поверхности и скорости съема металла, а именно повышение класса чистоты и отражательной способности обработанной поверхности, улучшение равномерности съема металла и соответственно сохранение геометрии изделия, исключение образования матового налета и точечного растрава а также повышение величины электрического сопротивления поверхност- . ного слоя обработанной поверхности. Указанная цель достигается тем, что раствор, содержащий ортофосфорную кислоту, воду и блок-сополимер окисей этилена и пропилена на основе инициаторов, .выбранных из группы, включающей моноэтаноламин, октиловый спирт и каприловук кислоту, дополнительно содержит щавелевую кислоту и вторичный насыщенный ешифатический спирт с числом углеродных атомов от 10 до 20 при следующем соотношении компонентов , вес.%:. Ортофосфорная кислота60-80 БСП окисей этилена и пропилена на основе инициаторов, .выбранных из группы, включающей моноэтаноламий, октиловый спирт и каприловую кислоту 0,01-0,03 Щавелевая кислота 2-4 Вторичный насыщенный алифатический спирт с числом углеродных атомов от 10 до 20 0,005-0,01 ВодаОстальное Блок-сополимеры окисей этилена Ъропилена имеют общую формулу: На основе инициатора моноэтано мина, V (ОН с,) 69 v.N-CHjj-CH -GHCGH Q,) (, () н / где п 14-18; m 8-10. На основе инициатора октиловог спирта , Н, - СН2.-0 (%HgO) ( где п 7-12; m 8-12, На основе инициатора каприлово кислоты СИ,, - (СН)е - С (С„Н/0) ( 2. 4 где m 9-12; п 15-18. Блок-сополимеры окисей этилена пропилена относятся к классу неио генных ПАВ и представляют собой м лянистые вйзкие жидкости или воск разные вещества. Электролит готовят следующим о разом, в воде растворяют щавелевую ки ту до образования насыщенного рас ра. Затем добавляют расчетное кол ство концентрированной фосфорной лоты. j3 готовый кислотный раствор вводят одновременно БСП и вторичн спирты. Приготовленные растворы т тельно перемешивают. Введение в раствор на основе к центрированной . содержащего блок-сополимер окисей этилена и пр лена на основе инициаторов моноэт ламина или октилового спирта, или каприловой кислоты, вторичных спи предельного ряда фракции - С и щавелевой кислоты обеспечивает илучшие условия осуществления электрохимического процесса. При этом введение в раствор щавелевой кислоты вследствие хорошей комплексообразующей способности и облегченности образования растворимых оксалатов кобальта, хрома, никеля увеличивает скорость растворения металла. Вторичные спирты предельного ряда являются поляризаторами, обусловливающими сдвиг потенциала выделения кислорода на кобальте в область более высоких потенциалов. Изменяя условия электрохимического окисления поверхности, они влияют на сплошность и толщину получаемой защитной окисной пленки. Наличие БСП в растворе снимает диффузионные ограничения подвода активирующих ионов и отвода продуктов реакции, что способствует созданию активно-пассивного состояния на поверхности анода, необходимого для интенсивного сглаживания микрорельефа поверхности, повышения класса чистоты, повышения блеска, увеличения скорости растворения металла. Присутствие вторичных спиртов совместно с БСП и щавелевой кислотой уменьшает значения емкостной составляющей импеданса (уменьшает толщину окисной пленки, делает ее более совершенной) и увеличивает величину активной составляющей (хорошая сплошность, малая проводимость пленки). Кроме того, вторичные- спирты в фосфорнокислом растворе со щавелевой кислотой и БСП, оказывая непосредственное влияние на стадию- электрохимического окисления поверхности анода, увеличивают равномерность съема металла при его растворении. Процесс электрохимического полирования осуществляют при 20-60с и 2. плотности анодного тока 150-350 Л/дм . Пример. Электрохимическому полированию подвергают искусственные клапаны сердца (ИКС)-марки МКЧ, изготовленные из кобальтового сплава 45 КХНВ. Размеры ИКС: диаметр внутреннего седла 18 мм, ширина кольца 4 мм. Исходная чистота поверхности ИКС после механической обработки составляет 8 кл. Образцы обрабатывались в течение 0,5-1 мин в растворе при 25+2°С при плотностях анодного тока 150-350 . Для сравнения проводят электрохи-. мическое полирование указанных выше образцов в растворах известного состава указанных выше. Эффективность растворов оценивают по следующим параметрам: внешнему виду поверхности; классу чистоты поверхности;- равномерности съема металла, мкм; отражательной способности образцов,%

скорости съема металла, мкм/мин;

переходному (активному) сопоотивлению окйсной пленки, Ом/см ;

емкостному сопротивлению окйсной

пленки, МКФ/см.

Внешний вид поверхности оценивают путем визуального осмотра поверхност образцов на отсутствие точечного раствора, особенно в зоне сварного шва

Замер класса чистоты поверхности производят на приборе ШИ-4 в соответствии с ГОСТом 2789-73.

Равномерность съема металла определяют по величине максимального отклонения в съеме металла в 10 точках по поверхности образца, а отражательную способность образцов - с помощью фотоэлектрического блескомера ФБ-2. Скорость съема металла определяют микрометром по изменению толщины изделия в результате электрохимической обработки в единицу времени.

Защитные свойства окйсной пленки оценивают по величине активной и реактивной составляющих импеданса. Замер производят с помощью моста переменного тока Р-5021 в нейтральном 0,1 н,растворе .

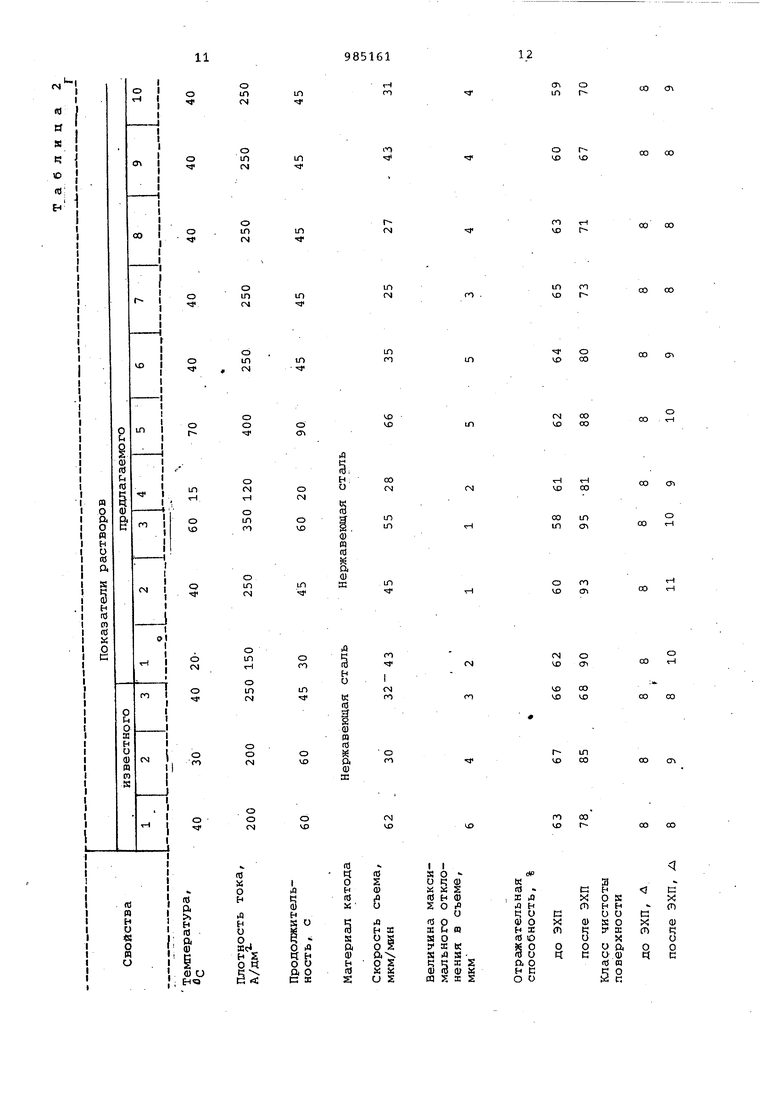

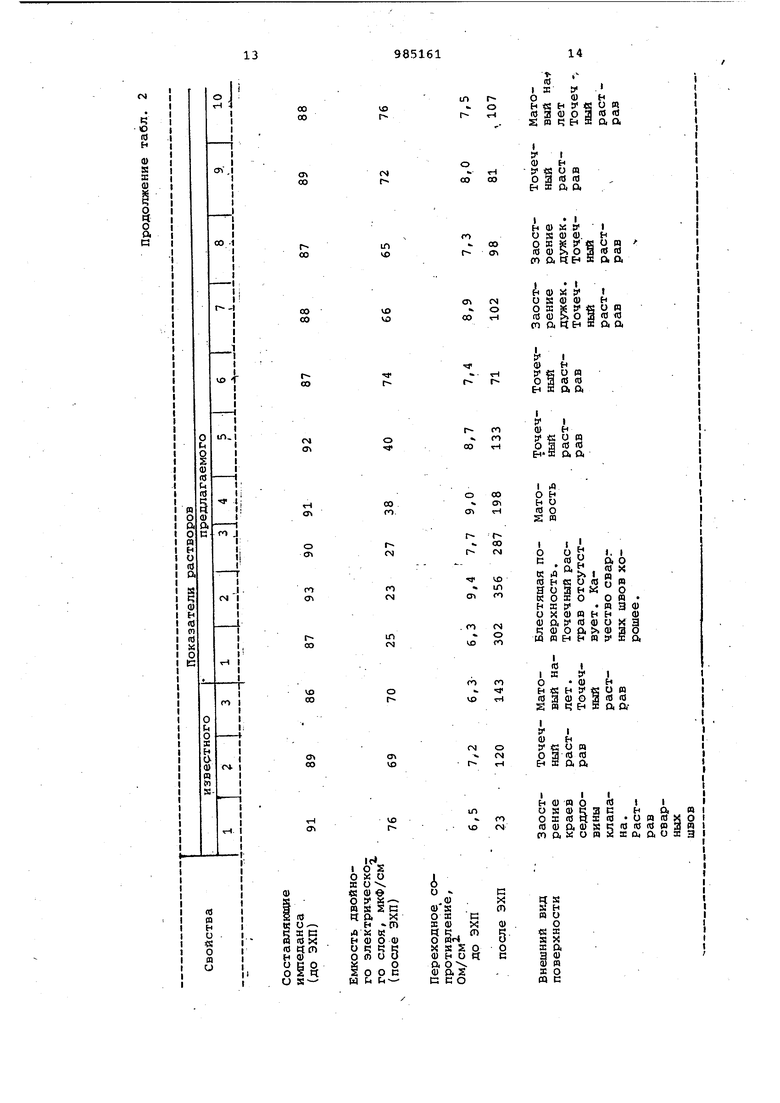

В табл. 1 представлены известные и предлагаемле растворы, а в табл.2их свойства.

Как видно из приведенных данных, предлагаемый раствор позволяет значительно улучшить качество обработанной поверхности и интенсифицировать процесс за счет повышения скорости съема металла.- При этом класс чистоты повер сности повышается с v8 до ЛГ10-11 и на-2-4 кл выше, чем в известных растворах, отражательная способность обработанной поверхности составляет 90-95% и повышается на 31-33% против исходной, а и известных растворах повышается на 2-18%.

Скорость съема металла составляет 43-55 мкм/мин с получением блестящей поверхности без следов растрава, без искажения геометрических форм при величине максимального отклонения

в съеме металла 1-2 мкм. Кроме того, величина переходного (активного) сопротивления окйсной пленки, образующейся на поверхности изделия в результате электрохимической обработки, увеличивается до 287-356 Ом/см , а величина емкостнойсоставляющей уменьшается до 23-27 мкф/см.

Все это позволяет широко использовать предлагаемый раствор при полировке кобальтовых сплавов.

Экономический эффект от внедрения изобретения только на одном предприятии составит 30 тыс. руб. за счет исключения операции тонкой механической доводки на полировочной алмазной пасте и исключения брака ; по отклонению от исходной геометрической формл.

(I

II

II

о

1Л Г

1Л CN|

1Л

о

in

1Я 5Г

(N

о

1Л

1Л 04 чГ

О 1Л CN

ш

О О -

о

0

Л

И; О

о

(N

о

VO

(1)

п (d

0)

к

1Л

А

о п

В О

1Л

« (О

«

ш (I)

ей

о

VO

Ш

вс

О О fN

о

VD

о f

СП 1Л

о

г

VD

kD

П VO

1Л ЦЭ

п гго

о

о со

со (У1

IT)

со оо

(N

ЦЭ

5Н

оо

00 1Л

1Л CTi

гН

п

005-1

а

о

о со и

01

оо

1О JD

kO

Г- О

1Л со

оо in

ГО

00

г

о

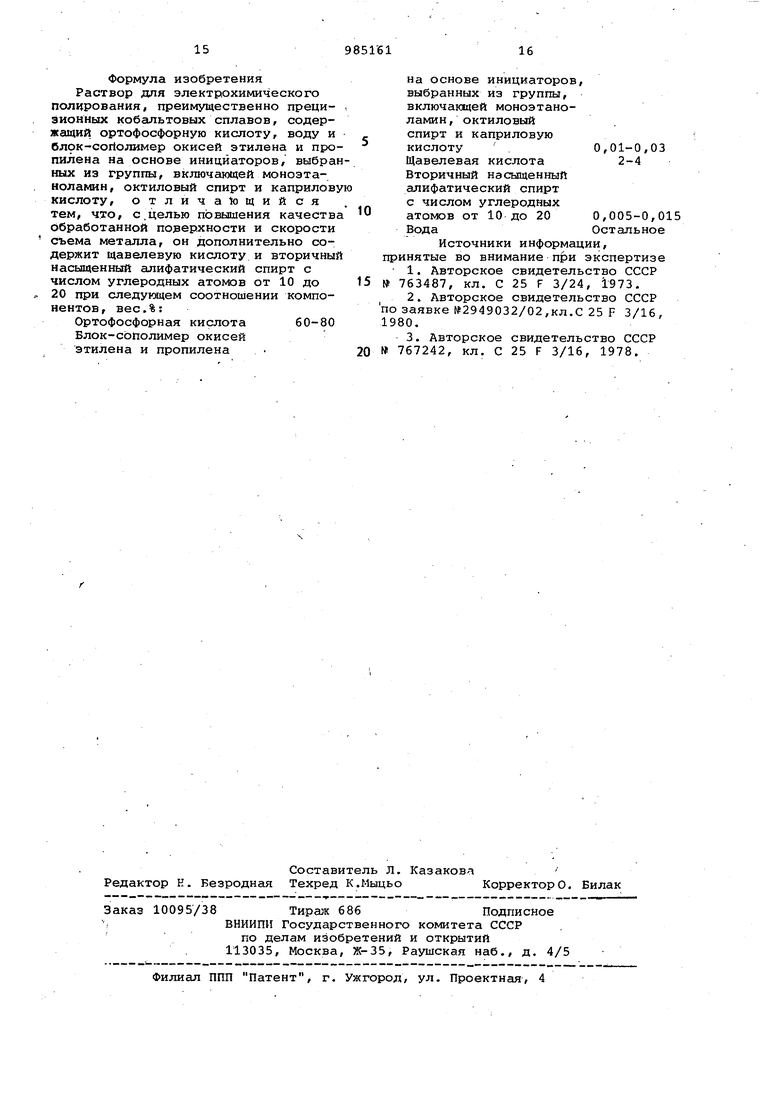

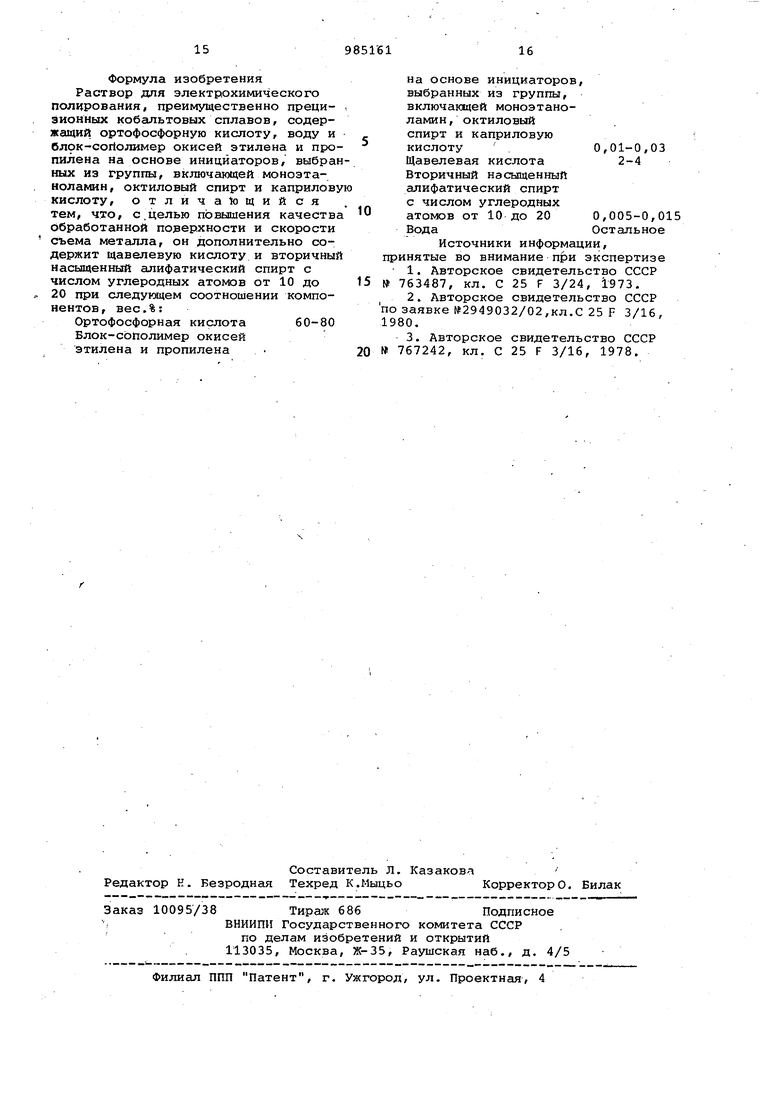

Формула изобретения

Раствор для электрохимического полирования, преимущественно прецизионных кобальтовых сплавов, содержащий ортофосфорную кислоту, воду и блрк-соПолимер окисей этилена и пропилена на основе инициаторов, выбранных из группы, включающей моноэтаноламин, октиловый спирт и каприлову кислоту, отличающийся тем, что, с.целью повышения качества обработанной поверхности и скорости съема металла, он дополнительно содержит щавелевую кислоту и вторичный насыщенный алифатический спирт с числом углеродных атомов от 10 до 20 при следукицем соотношении компонентов, вес.%:

Ортофосфорная кислота 60-80

Блок-сополимер окисей

этилена и пропилена

на основе инициаторов,

выбранных из группы,

включающей моноэтаноламин, октиловый

спирт и каприловую

кислоту

0,01-0,03 2-4

Щавелевая кислота

Вторичный насыщенный

алифатический спирт

с числом углеродных

атомов от 10 до 20

0,005-0,015 Остальное

Вода

Источники информации, инятые во внимание при экспертизе

Авторы

Даты

1982-12-30—Публикация

1981-05-13—Подача