Изобретение относится к легкой промышленности, в частности к устройствам для выворотки и ориентированной укладки чулочно-носочных изделий.

: Известно устройство для выворотки и ориентированной укладки чулочноносочных изделий, содержащее соеди-ненные между собой и с пневмосис.темой низкого давления консольную трубу для выворотки изделий и ориентирующую камеру для ориентированной укладки изделий, дно которой связано с механизмом его поворота 1.

Однако известное устройство не может обеспечить качественного растягирания оверлочного шва чулочно-носочных изделий, поскольку при натя.гивании изделия на выворотную трубу вытягивается только средняя часть его мыска, а вместе с ним растягивается и оверлочный шов, но только в средней его части, а остальная часть шва и в особенности его углы остаются нерасправленными,, вследствие чего на известном устройстве в основном производится выворотка чулочно-носочных изделий до зашивки мыска или же выворотка изделий, мыски которых зашиты на кеттельной машине.

Цель изобретения - расширенна технологических возможностей.

Указанная цель достигается тем, что устройство для выворотки и ориентированной укладки чулочно-носочных изделий, содержащее соединенные между собой и с пневмосистёмой низкого давления консольную трубу для выворотки изделий и ориентируюйдую каме10ру для укладки изделий, дно которой связано с механизмом его поворота, оно имеет смонтированный на консольном конце трубы расправитель шва.изделий, имеющий рабочие элементы, ус15тановленные с возможностью рс1диального перемещения, и связанный с механизмом поворота дна ориентирукяцей камеры.

20

Расправитель шва изделий состоит из связанных между собой эле тропневматического командного блока, соединенного с пневмосистёмой высокого давления, при этом поршень ци-.25линдра выполнен в виде охватывающего трубу кольца, взаимодействующего с рабочими элементами расправителя шва изделий, цилиндрической гильзы, расположенной на трубе, и связанного

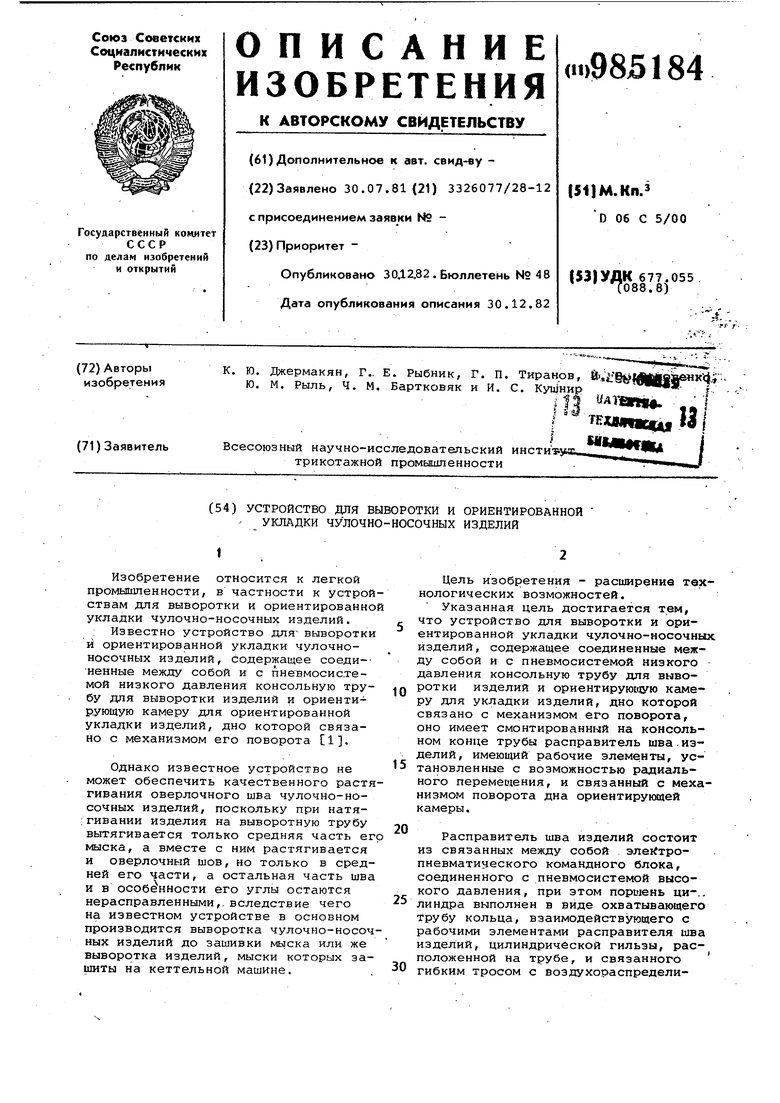

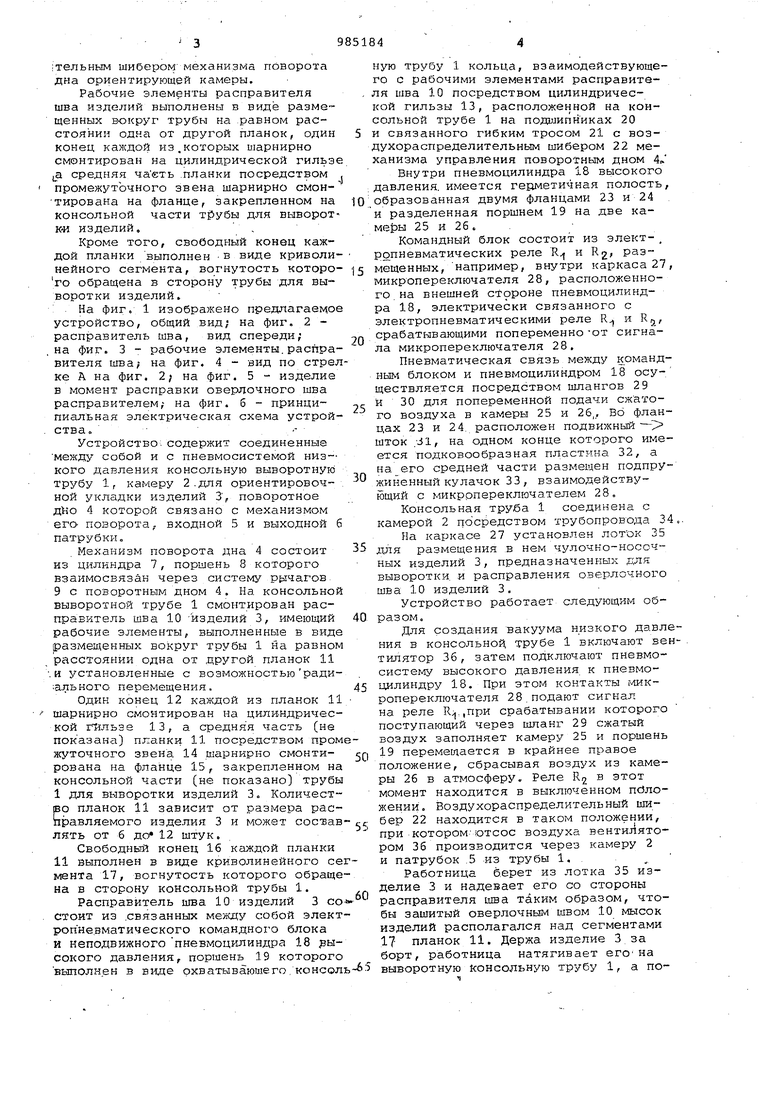

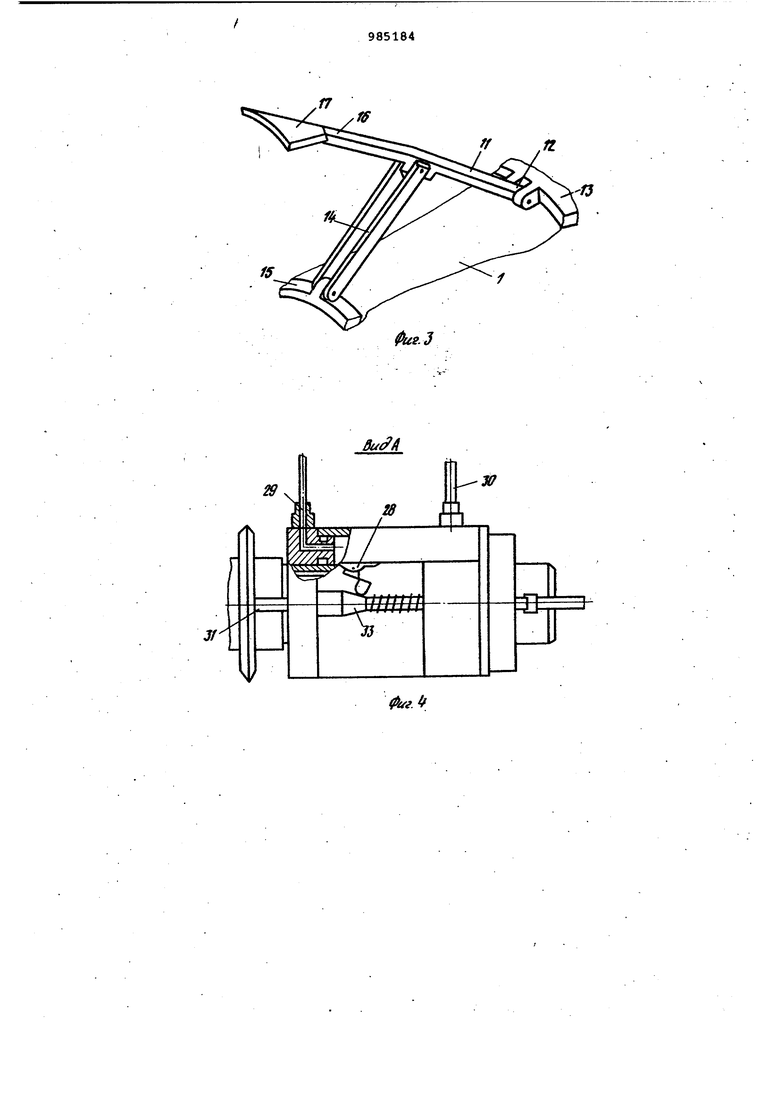

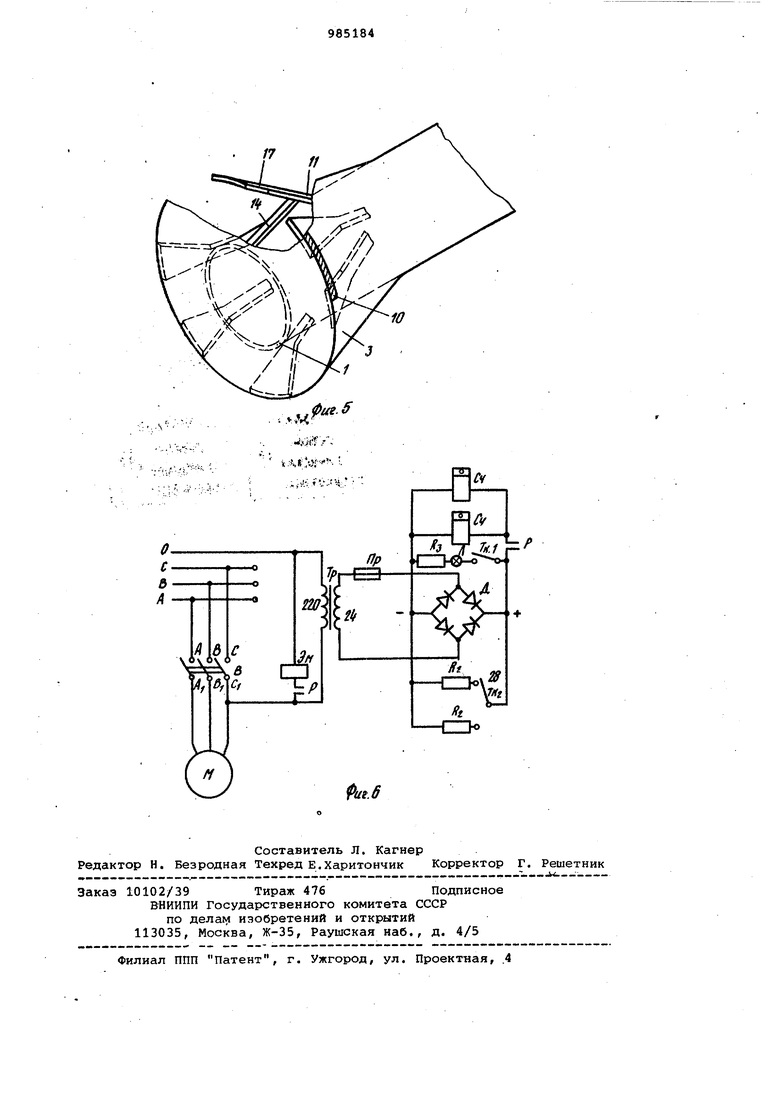

30 гибким тросом с воздухораспредели;тельным шибером механизма поворота дна ориентирующей камеры. Рабочие элементы расправителя шва изделий выполнены в виде размещенных вокруг трубы на .равном расстоянии одна от другой планок, один конец каждой из.которых шарнирно смонтирован на цилиндрической гильзе ,а средняя чаеть .планки посредством промежуточного звена шарнирно смонтирована на фланце, закрепленном на консольной части трубы для выворотКИ изделий, . Кроме того, свободный конец каждой планки выполнен в виде криволинейного сегмента, вогнутость которого обращена в сторону трубы для выворотки изделий. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг, 2 расправитель шва, вид спереди; на фиг. 3 - рабочие элементы.расправителя шва; на фиг. 4 - вид по стрел ке А на фиг. 2} на фиг. 5 - изделие в момент расправки оверлочного шва расправителем; на фиг. б - принципиальная электрическая схема устрой. ства„ Устройство;содержит соединенные между собой и с пневмосистемой низ-кого давления консольную выворотную трубу 1, камеру 2.для ориентировочной укладки изделий 3, поворотное дМо 4 которой связано с механизмом его поворота, входной 5 и выходной 6 патрубки. Механизм поворота дна 4 состоит из цилиндра 7, поршень 8 которого взаимосвязан через систему р лчагов 9 с поворотным дном 4. На консольной выворотной трубе 1 смонтирован расп.равктель шва 10 изделий 3, имеющий рабочие элементы, выполненные в виде размещенных вокруг трубы 1 на равном расстоянии одна от другой планок 11 . н установленные с возможностьюради;ального перемещения. Один конец 12 каждой из планок 11 шарнирно смонтирован на цилиндрической Гильзе 13, а средняя часть (не показана) планки 11 посредством пром жуточного звена 14 шарнирно смонтирована на фланце 15, закрепленном на консольной части (не показано) трубы Iдля выворотки изделий 3. Количество планок 11 зависит от размера расправляемого изделия 3 и может сосвав лять от б до 12 штук. Свободный конец 16 Ксшдой планки IIвыполнен в виде криволинейного се мента 17, вогнутость которого обраще на в сторону консольной трубы 1. Расправитель шва 10 изделий 3 со . стоит из .связанных между собой элект ропне.вматического команднохо блока и неподвижного пневмоцилиндра 18 рысокого давления, поршень 19 которого выполнен в виде рхватываюшего, консол ную трубу 1 кольца, взаимодействующего с рабочими элементами расправителя шва 10 посредством цилиндрической гильзы 13, расположенной на консольной трубе 1 на подишпниках 20 и связанного гибким тросом 21 с воздухораспределительным шибером 22 механизма управления поворотным дном Внутри пневмоцилиндра 18 высокого давления, имеется гeвмeти kнaя полость, образованная двумя фланцами 23 и 24 и разделенная поршнем 19 на две камеры 25 и 26 . Командный блок состоит из элект- . ропневматических реле R и R2, размещенных, например, внутри каркаса 27 , микропереключателя 28, расположенного . на внешней стороне пневмоцилиндра 18, электрически связанного с электропневматическими реле R и R, срабатывающими попеременно-от сигнала микропереключателя 28. Пневматическая связь между командным блоком и пневмоцилиндром 18 осуществляется посредством шлангов 29 и 30 для попеременной подачи сжатого воздуха в камеры 25 и 26,, Во фланцах 23 и 24. расположен подвижный- шток .Л, на одном конце которого имеется подковообразная пластина 32, а на его средней части размещен подпружиненный кулачок 33, взаимодействующий с микропереключателем 28. Консольная труба 1 соединена с камерой 2 посредством трубопровода 34. На каркасе 27 установлен лоток 35 для размещения в нем чулочно-носочных изделий 3, предназначенных для выворотки, и расправления оверлочного шва 10 изделий 3, Устройство работает следующим образом. Для создания вакуума низкого давления в консольной трубе 1 включают вентилятор 36, затем подключают пневмосистему высокого давления к пневмоцилиндру 18. При этом контакты I IHKропереключателя 28 подают сигнал на реле К;,,,при срабатывании которого поступающий через шланг 29 сжатый воздух заполняет камеру 25 и поршень 19 перемещается в крайнее правое положение, сбрасывая воздух из камеры 26 в атмосферу. Реле R2 в этот момент находится в выключенном пбложении. Воздухораспределительный шибер 22 находится в таком положении, при котором (ОТСОС воздуха вентилятором 36 производится через камеру 2 и патрубок .5 из трубы 1. . Работница б.ерет из лотка 35 изделие 3 и надевает его со стороны расправителя шва таким образом, чтобы зашитый оверлочным швом 10 мысок изделий располагался над сегментами 17 планок 11. Держа изделие 3 за борт, работница натягивает егона выворотную консольную трубу 1, а потом правой рукой перемещает подково,образную пластину 32 в сторону пневмоцилиндра 18. Переключение контактов микропереключателя 28 происходит от его взаимодействия с кулачком 33 штоКа 31, JB результате этого реле отключается, а реле R;j включается Сжатый воздух из камеры 25 сбрасывается в атмосферу, а через шланг 30 он заполняет камеру 26. При этом пор шень 19 начинает перемещаться внутри пневмоципиндра 18 в сторону-фланца 23 Жестко связанная с поршнем 19 гильза 13 перемещается вдоль выворотной трубы 1. в сторону ее консЪльной чайти. Шарнирно связанные с гильзой 13 план ки 11 также перемещаются, а их средняя часть, связанная звеньями 14 с фланцем 15 поворачивает планки 11 вокруг шарнира 37. При этом свободные концы,16 планок 11 с сегментами 17 разжимаются, растягивая мысок чулочно-носочного изделия 3, а вместе с ним растягивается оверлочный шов 10 в направлении длины изделия 3. После этого работница отпускает пластину 32 и подпружиненный кулачок 33 перемещает шток 31 в исходное пол жение. Контакты микропереключателя 28 вновь подают сигналы на реле R/. Порше.нь 19 возвращается в исходное положение, а планки 11 складываются вдоль выворотной трубы 1. Работница отпускает изделие 3 и .за счет разрежения в консольной выворотной трубе 1 происходит втягивание мыска изделия во внутрь трубы 1 и одновременно его выворачивание. По трубопроводу 34 изделие 3 попадает в камеру 2. Изделие 3 находится в камере .2 до тех пор, пока не произойдет расправление шва 10 очередного изделия 3 в момент, когда поршень 19 переме щается внутри пневмоцилиндра 18, гил за 13 тянет за собой гибкий трос 21. При перемещении поршня 19 пневмоцилиндра 18 в крайнее левое положение гибкий трос 21 поворачивает воздухораспределительный шибер 22 в такое положение, при котором отсос воздуха осуществляется из цилиндра 7, что приводит в движение его поршень 8. Последний через систему рычагов 9 приводит в движение механизм поворота дна 4|. Крышки (не показаны) поворотного дна 4 размыкаются-и изделие 3, вывернутое, расправленное и разло женное в ориентированном положении, падает в приёмный лоток 38. Цикл технологических операций надевания, изделия, 3 , расправления овер шва 10, выворачивания и ориентирования изделия 3 составляет 2,5З с. За смену работница может обработать 400-500 десятков пар изделий. Формугш изобретения 1. Устройство для выворотки и ориентированной укладки чi Лoчнo-нocoчНЕгх изделий, содержащее соединенные между собой не пневмосистемой низкого давления консольную трубу для выворотки изделий и ориентирующую камеру для уклсшки изделий, дно которой связано с механизмом его поворота, отличающееся тем, что, с целью расширения технологи-, ческих возможностей, оно имеет смонтированный на консольном .конце труг бы расправитель шва изделий, имеющий элементы, установленные |С возможностью радиального перемещения, и связанный с механизмом поворота дна ориентирующей камеры 2.Устройство по п. 1, о т л ичающееся тем, что расправитель шва изделий состоит из связанных между собой электропневматического командного блока и пневмоцилиндг ра, соединенного с пневмосистемой высокого давления ,, при этом поршень цилиндра выполнен :в виде охватьгааЮ1цегот рубу кольца, взаимодействующего с рабочими элементами расправителя шва изделий, цилиндрической гильзы, расположенной на трубе, и свйзвнного гибким тросом с воздухораспределительным шибером механизма поворота дна ориентирующей камеры.. 3.Устройство по п. 1,отл ичающееся тем, что рабочие элементы расправителя шва изделий выполнены в виде размещенных вокруг трубы на раьмом расстоянии одна от другой планок, один конец каждой из которых шарнирно смонтирован на цилиндрической гильзе, а средняя часть . планки посредством промежуточного звена шарнирно смонтирована на фланце, закрепленном на консольной части трубы для выворотки изделий. 4.Устройство по п. 3, отличающееся тем, что свободный конец каждой планки выполнен в виде криволинейного сегмента, вогнутость которого обращена в сторону трубы для выворотки изделий. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 747915, кл. D 04 В 9/40, 1978 (прототип) i

2

Ъ5

36

27 Риг.1

I

/ JJ/J igw 2if

IS

It

g.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выворачивания и ориентированного раскладывания чулочных изделий | 1985 |

|

SU1300053A1 |

| Устройство для выворотки и раскладывания чулочно-носочных изделий в ориентированном положении | 1978 |

|

SU747915A1 |

| Устройство для расправления оверлочного шва чулочно-носочных изделий | 1977 |

|

SU675107A1 |

| УСТРОЙСТВО ДЛЯ ВЫГРУЗКИ ЧУЛОЧНЫХИЗДЕЛИЙ в ОРИЕНТИРОВАННОМ ПОЛОЖЕНИИИЗ ПНЕВМОСИСТЕМЫ | 1972 |

|

SU427108A1 |

| Способ обработки чулочно-носочных изделий | 1989 |

|

SU1664925A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАШИВКИ МЫСКА ЧУЛОЧНО- НОСОЧНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ ВОЛОКОН | 1970 |

|

SU283172A1 |

| Механизм вытягивания нити к устройству для закрывания мыска чулочно-носочного изделия | 1982 |

|

SU1051145A1 |

| Аппарат для отделки чулочно-носочных изделий из синтетических и других волокон | 1960 |

|

SU135867A1 |

| Способ вязания чулочно-носочного изделия | 1980 |

|

SU1028745A1 |

| МАШИНА ДЛЯ ФОРМИРОВАНИЯ И ОТДЕЛКИ ЧУЛОЧНО-НОСОЧНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2182940C1 |

17

иг.

.Л

:-iimi

i(.A, .

Авторы

Даты

1982-12-30—Публикация

1981-07-30—Подача