Изобретение относится к автоматизации .процессов сушки в производстве керамических изделий и может сзыть использовано во всех отраслях народного хозяйства, где производится сушка изделий в конвективных конвейерных сушилках. Известен способ автоматического гулйровйиия процесса сушки керамических изделий, например, эффективных керамических камней, в много зонной конвективной конвейерной сушилке путем , тгостоянств разности температур и влагосодержаний теплоносителя на входе и выходе каждой 30Hbj сушилки 1. Однако данный способ не обеспечи вает хорошего качества сушки изделий , так как в условиях меняющейся начальной влажности сырца и неравномерной его загрузки в сушилку под держиваемое постоянство разности влагосодержаний теплоносителя на входе и,выходе сушильной зоны отню не означает постоянства разности вл госодержаний изделий в этих же точках, что существенно снижает ;ростоверность контроля за ходом сушки, и, следовательно, качество ее регулирования . Наиболее близким к предлагаемому по технической сущности является способ автоматического регулирования процесса конвективной сушки керамических изделий в конвейерной сушилке путем измерения скорости конвейера, температуры сушильного агента на входе и выходе из сушилки и поддержания по полученной разности температур температуры сушильного агента в сушилке на заданном уровне С 2 . Недостатком известного способа является также низкая точность регулирования. Цель изобретения - пошдшение точности регулирования. Поставленная цель достигается тем, что дополнительно измеряют вес изделий на входе и выходе из сушилки и определяют разность этих сигналов, затем вычисляют по скорости койвейера и весу изделий на входе в сувшлку заданное значение разности весов изделий на входе и выходе из сушилки, сравнивают его с разностью измеренных значений весов и в зависимости от результата сравнения корректируют температуру сушильного агента в су-шилке.

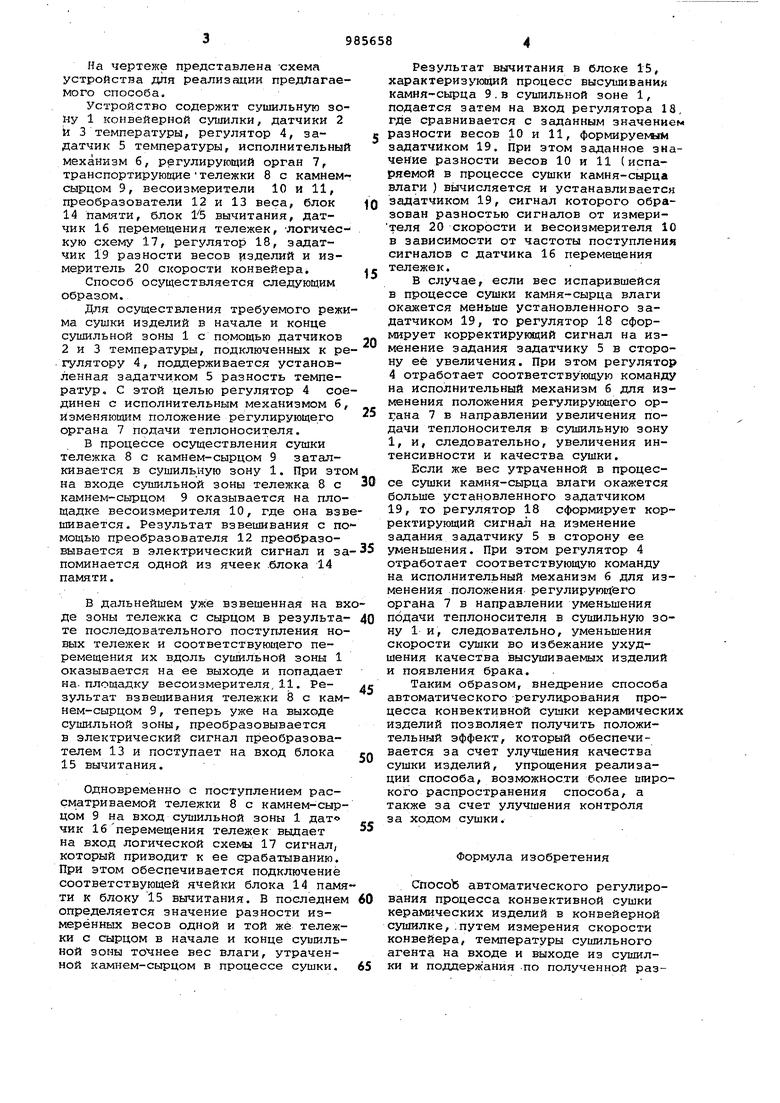

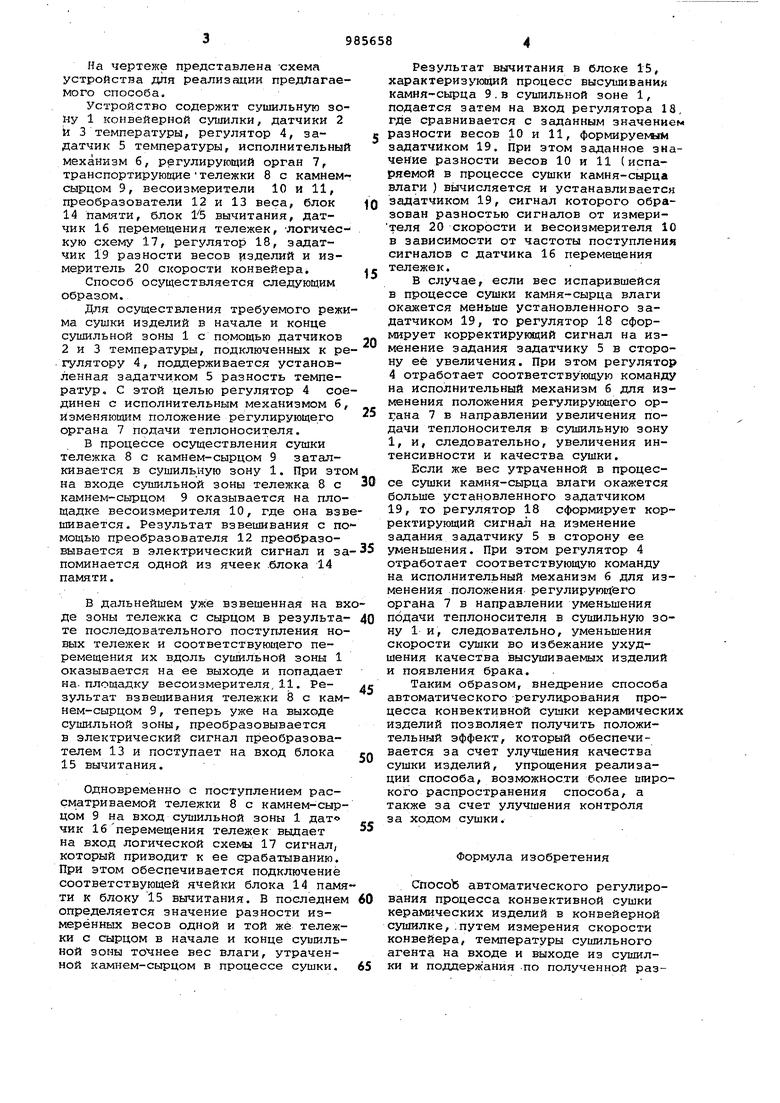

На чертеже представлена схема устройства для реализации предлагаемого способа.

Устройство содержит сушильную зону 1 конвейерной сушилки, датчики 2 и 3 температуры, регулятор 4, задатчик 5 температуры, исполнительный механизм 6, регулирующий орган 7, транспортирующиетележки 8 с камнемсырцом 9, весоизмерители 10 и 11, преобразователи 12 и 13 веса, блок

14памяти, блок i5 вычитания, датчик 16 перемещения тележек, -логическую схему 17, регулятор 18, эадатчик 19 разности весов 1зделий и измеритель 20 скорости конвейера.

Способ осуществляется следующим образом.,

Для осуществления требуемого режима сушки изделий в начале и конце сушильной зоны 1 с помощью датчиков 2 и 3 температуры, подключенных к регулятору 4, поддерживается установленная задатчиком 5 разность температур, С этой целью регулятор 4 соединен с исполнительным механизмом б, изменяющим положение регулирующего органа 7 подачи теплоносителя.

В процессе осуществления сушки тележка 8 с камнем-сырцом 9 заталкивается в сушильную зону 1. При это на входе сушильной зоны тележка 8с камнем-сЕлрцом 9 оказывается на площадке весоизмерителя 10, где она взвшивается. Результат взвешивания с помощью преобразователя 12 преобразовывается в электрический сигнал и за поминается одной из ячеек .блока 14 памяти.

В дальнейшем уже взвешенная на вхде зоны тележка с сырцом в результате последовательного поступления новых тележек и соответствующего перемещения их вдоль сушильной зоны 1 оказывается на ее выходе и попадает на. площадку весоизмерителя, 11. Результат взвешивания тележки 8 с камнем-сырцом 9, теперь уже на выходе сушильной зоны, преобразовывается в электрический сигнал преобразователем 13 и поступает на вход блока

15вычитания.

Одновременно с поступлением рассматриваемой тележки 8 с камнем-сырцом 9 на вход сушильной зоны 1 дато чик 16перемещения тележек выдает на вход логической схемы 17 сигнал, который приводит к ее срабатыванию. При этом обеспечивается подключение соответствующей ячейки блока 14 памя ти к блоку 15 вычитания. В последнем определяется значение разности измерённьзх весов одной и той же тележки с сырцом в начале и конце суишльной зоны точнее вес влаги, утраченной камнем-сырцом в процессе сушки.

Результат вычитания в блоке 15, характеризугаций процесс высушивания камня-сырца 9.в сушильной зоне 1, подается затем на вход регулятора 18 где сравнивается с заданным значение разности весов 10 и 11, формируемым задатчиком 19. При этом заданное значение разности весов 10 и 11 (испаряемой в процессе сушки камня-сырца влаги ) вьгчисляется и устанавливается эадатчиком 19, сигнал которого образован разностью сигналов от измерителя 20 скорости и весоизмерителя 10 в зависимости от частоты поступления сигналов с датчика 16 перемещения тележек.

В случае, если вес испарившейся в процессе сушки камня-сырца влаги окажется меньше установленного задатчиком 19, то регулятор 18 сформирует корректирующий сигнал на изменение задания задатчику 5 в сторону её увеличения. При этом регулятор 4 отработает соответствующую команду на исполнительный механизм 6 для изменения положения регулируняцего орг:ана 7 в направлении увеличения подачи теплоносителя в сушильную зону 1, и, следовательно, увеличения интенсивности и качества сушки.

Если же вес утраченной в процессе сушки камня-сырца влаги окажется больше установленного задатчиком 19, то регулятор 18 сформирует корректирующий сигнал на изменение задания задатчику 5 в сторону ее уменьшения. При этом регулятор 4 отработает соответствующую команду на исполнительный механизм 6 для изменения положения регулирующего органа 7 в направлении уменьшения подачи теплоносителя в сушильную зону 1 и, следовательно, уменьшения скорости сушки во избежание ухудшения качества высушиваемых изделий и появления брака.

Таким образом, внедрение способа автоматического регулирования процесса конвективной сушки керамически изделий позволяет получить положительный эффект, который обеспечивается за счет улучшения качества сушки изделий, упрощения реализации способа, возможности более широкого распространения способа, а также за счет улучшения контроля за ходом сушки.

Формула изобретения

СпосоЪ автоматического регулирования процесса конвективной сушки керамических изделий в конвейерной сушилке,;путем измерения скорости конвейера, температуры сушильного агента на входе и выходе из сушилки и поддержания .по полученной разности температур температуры сушильного агента в сушилке на заданном уровне, отличающийся тем, что, с целью повышения точности регулирования, дополнительно измеряют вес изделий на входе и выходе из сушилки и определяют разность этих сигналов., затем вычисляют по скорости конвейера и весу изделий на входе в сушилку заданное значение разности весов изделий на входе и выходе из сушилки, сравнивают

его с разностью измеренных значений весов и в зависимости от результата сравнения корректируют температуру сушильного агента в сушилке.

Источники информацииf

принятые во внимание пря экспертяве

1.Авторское.свидетельство СССР 312117, кл. F 26 В 21/06, 1970.

2.Авторское свидетельство СССР 573698, кл. F 26 В 25/22, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2751325C1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2743979C1 |

| Система автоматического управления режимом сушки | 1981 |

|

SU954750A1 |

| Способ автоматического регулирования процесса сушки в конвективной сушилке | 1978 |

|

SU785617A1 |

| Система автоматического управления процессом непрерывной сушки | 1981 |

|

SU1126051A1 |

| Устройство для регулирования влажности сыпучих материалов | 1973 |

|

SU483659A1 |

| Система автоматического управления режимом сушки | 1980 |

|

SU926473A1 |

| Способ автоматического регулирования процессов сушки и обжига керамических изделий в конвейерной линии | 1978 |

|

SU881503A1 |

| МНОГОЯРУСНАЯ СУШИЛКА-ПЕЧЬ ДЛЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2068974C1 |

| СПОСОБ КОНТРОЛЯ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2763651C1 |

6

nnffnnnnnnnnnnnn пппппп

Авторы

Даты

1982-12-30—Публикация

1980-10-08—Подача