(54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССОВ СУШКИ И ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ В КОНВЕЙЕРНОЙ ЛИНИИ

t

Изобретение относится к производству керамических изделий и может быть использовано в промышленности строительных материалов.

Известен способ автоматического регулирования процессов суики и обжига керамических изделий в конвейерной линии,заключгшдцийся в регулировании подачи теплоносителя в зоны конвективной сушилки и щелевой печи обжига по отклонению температурных, режимов от заданных, измерений пористости готовых изделий и коррекции этих заданных режимов по значениям пористости i}Однако этот способ не обеспечивает высокой производительности линии.

Известен также способ автоматического регулирования процессов сушки и обжига керамических изделий в конвейерной линии, включающий измене-ние подачи теплоносителя в зоны конвейерной суьшлки и щелевой -печи обжига при отклонении температурных ретимов от заданных, измерение Начальной влажности полуфабриката, а также поддержание предельных температурных режимов.В этом способе коррекция подачи теплоносителя осуществляется

по изменению производительности линии 2..

ОЙнако известный способ не обеспечивает максимальной производительности и снижения удельных затрат на сушку и об;киг изделий.

Цель изобретения - повышение производительности .линии и снижение удельных затрат на сушку и обжиг

10 изделий.

Цель достигается тем, что согласно способу автоматического регулирования процессов сушки и обжига керамических изделий в конвейерной

15 линии, включающему изменение подачи теплоносителя в зоны конвейерной .сушилки и щелевой печи обжига по отклонению температурных режимов от заданных и измерение начальной влаж20ности полуфабриката, а также поддержание предельных температурных режимов, дополнительно измеряют геометрические размеры изделий, соотношение глинистых и отощающих масс,

25 химический состав полуф.абриката и давление прессования, после чего по измеренным параметрам рассчитывают предельные те лпературные режимы, а Тс1кже определяют минимально допустимые длительности процессов сушки и

Обжига, по которым затем устанавливают максимально допустимую скорость перемещения изделиь.

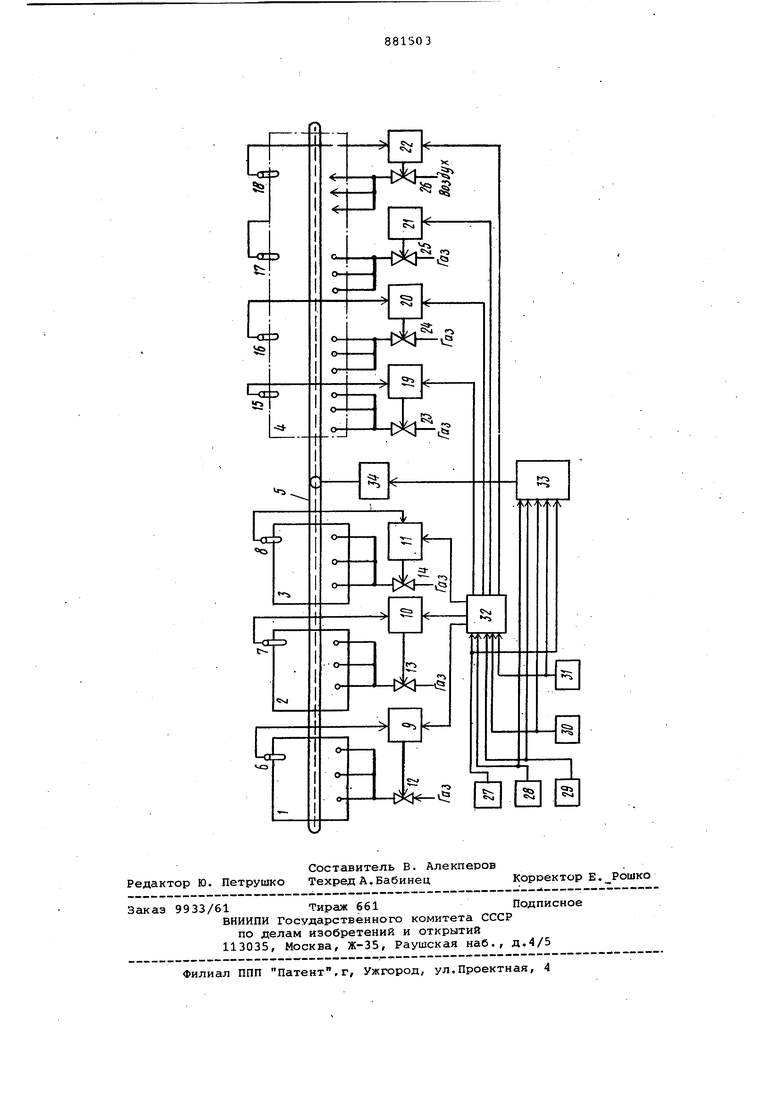

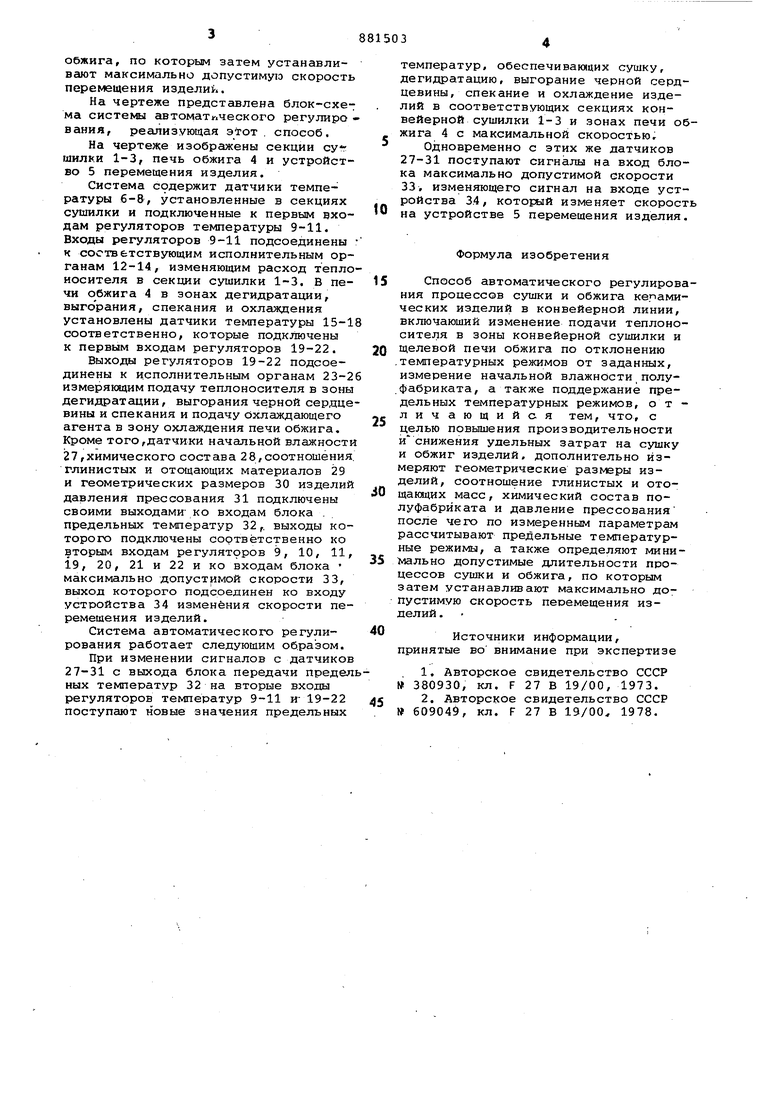

На чертеже представлена блок-схема системы автоматического регулиро вамия, реализующая этот . способ.

На чертеже изображены секции сугшилки 1-3, печь обжига 4 и устройство 5 перемещения изделия.

Система содержит датчики температуры 6-8, установленные в секциях сушилки и подключенные к первым входам регуляторов температуры 9-11. Входы регуляторов 9-11 подсоединены к соответствующим исполнительным органам 12-14, изменяющим расход теплоносителя в секции сушилки 1-3, В печи обжига 4 в зонах дегидратации, выгорания, спекания и охлгивдения установлены датчики температуры 15-18 соответственно, которые подключены к первым входам регуляторов 19-22,

Выходы регуляторов 19-22 подсоединены к исполнительным органам 23-26 измерягацим подачу теплоносителя в зоны дегидратации, выгорания черной сердцевины и спекания и подачу охлаждающего агента в зону охлаждения печи обжига. Кроме того,датчики начальной влажности 27,химического состава 28,соотношения, глинистых и отощающих материалов 29 и геометрических размеров 30 изделий давления прессования 31 подключены своими выходами ко входам блока . предельных температур 32,. выходы которого подключены сортвётственно ко вторым входам регулятрров 9, 10, 11, i9, 20, 21 и 22 к ко входам блока максимально допустимой скорости 33, выход которого подсоединен ко входу устройства 34 изменения скорости перемещения изделий.

Система автоматического регулирования работает следующим образом.

При изменении сигналов с датчиков 27-31 с выхода блока передачи пределных температур 32 на вторые входы регуляторов температур 9-11 и- 19-22 поступают новые значения предельных

температур, обеспечивающих сушку, дегидратацию, выгорание черной сердцевины, спекание и охлгикдение изделий в соответствующих секциях конвейерной сушилки 1-3 и зонах печи обжига 4 с максимальной скоростью

Одновременно с этих же датчиков 27-31 поступают сигналы на вход блока максимально допустимой скорости 33, изменяющего сигнал на входе устройства 34, который изменяет скорость на устройстве 5 перемещения изделия.

Формула изобретения

Способ автоматического регулировния процессов сушки и обжига керамических изделий в конвейерной линии, включающий изменение подачи теплоносителя в зоны конвейерной сушилки и щелевой печи обжига по отклонению .температурных режимов от заданных, измерение начальной влажности полуфабриката, а также поддержание предельных температурных режимов, отличающийся тем, что, с целью повышения производительности иснижения удельных затрат на сушку и обжиг изделий, дополнительно измеряют геометрические размеры изделий, соотношение глинистых и отощающих масс, химический состав полуфабриката и давление прессования после чего по измеренным параметрам рассчитывают предельные температурные режимы, а также определяют минимально допустимые длительности процессов сушки и обжига, по которым затем устанавливают максимально допустимую скорость перемещения изделий ,

Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР 380930, кл, F 27 В 19/00, 1973,

2,Авторское свидетельство СССР 609049, кл, F 27 В 19/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство регулирования процесса обжига керамических изделий в шелевой печи | 1978 |

|

SU779783A1 |

| Устройство для управления процессом производства керамических плиток | 1978 |

|

SU791692A1 |

| Способ управления технологическим процессом приготовления шликерной массы для производства керамической плитки | 1977 |

|

SU742414A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО КИРПИЧА | 2020 |

|

RU2763232C1 |

| Устройство для автоматического регулирования процесса сушки и обжига керамических плиток | 1976 |

|

SU609049A1 |

| МНОГОЯРУСНАЯ СУШИЛКА-ПЕЧЬ ДЛЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2068974C1 |

| Способ автоматического управления процессом термоподготовки керамзитового сырца и устройство для его осуществления | 1982 |

|

SU1062485A1 |

| Способ автоматического регулирования процессов обжига в шелевой печи | 1982 |

|

SU1112213A1 |

| Способ автоматического регулирования процесса конвективной сушки керамических изделий в конвейерной сушилке | 1980 |

|

SU985658A1 |

| Способ регулирования процесса обжига керамических изделий | 1988 |

|

SU1513360A1 |

Авторы

Даты

1981-11-15—Публикация

1978-11-28—Подача