(54) СМЕСИТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты к агломерации | 1990 |

|

SU1779268A3 |

| Смеситель | 1984 |

|

SU1196397A1 |

| Барабанный смеситель-окомкователь агломерационной шихты | 1984 |

|

SU1235954A1 |

| Загрузочное устройство агломерационнойМАшиНы | 1979 |

|

SU832288A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| Способ подготовки агломерационной шихты к спеканию | 1981 |

|

SU1027245A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Устройство для усреднения потоков агломерационной шихты | 1980 |

|

SU909525A1 |

| Устройство для окомкования железорудных материалов | 1981 |

|

SU998547A1 |

| Способ подготовки шихты к спеканию | 1987 |

|

SU1491898A1 |

Изобретение относится к оборудованию по производству агломерата в черной металлургии и может быть использовано в барабанных смесителях.

Известны смесители, включающие загрузочную течку и барабан. Принцип работы этих смесителей заключается в том, что в непрерывно загружаемой через течку массе шихты при вращении барабана возникают градиенты скорости движения между ссыпающимися ее потоками. В результате зтого шихта перемешивается и скомковывается, а затем выгружается со смесителя ij .

Недостаток данных смесителей заключается в том, что при их использовании в агломерационной шихте происходит образование макрокомплексов, в основном из концентрата и шлама. Основное количество закатанного твёрдого топлива содержится в зтих комплексах. Наличие их в агд омерационной шихте приводит к понижению производительности Мсшин, образованию наспекшихся включений в годном агломерате, перерасходу твердого топлива и росту потерь сырья в переделе.

Наиболее близким к предлагаемому i по технической сущности и достигаемрму результату является смеситель, содержащий загрузочную течку и барабан . При такой конструкции смесителя увеличивается степень его заполнения, а значит, и время смешивания агломерационной шихты. Достигаемое при этом повышение однородности ее хи1«1ческого и гранулометрического составов положительно сказывается на показателях .

10 процесса спекания 2.

Недостаток известного смесителя заключается в том, что при установке подпорных колец время пребывания

15 мелкодисперсной части шихты, смешивание которой происходит за достаточно короткое время, и комплексов увеличивается в равной степени. Это ограничивает возможность повышения однород20ности химического и гранулометрического составов агломерационной шихты. Кроме того, установка подпорных колец оправдана только в том случае, если при зтом не происходит повыше25ние степени заполнения смесителя выше оптимальной.

Цель изобретения - повышение однородности химического и гранулометрического составов агломерационной

Поотаялвнкая цель достигается тем что в смесителе, содержащем загрузочную течку и барабан, барабан со стороны разгрузочной части выполнен с перегородкой, расположенной в уг ловом диапазоне от 140-180 до 200280°, измеренном от верха барабана в направлении вращения, причем расстояиие между нижней кромкой перегородки и внутренней стенкой равно 0,010,18 его диаметра, а площадь перегородки составляет 0,05-0,30 площади поперечного сечения барабана.

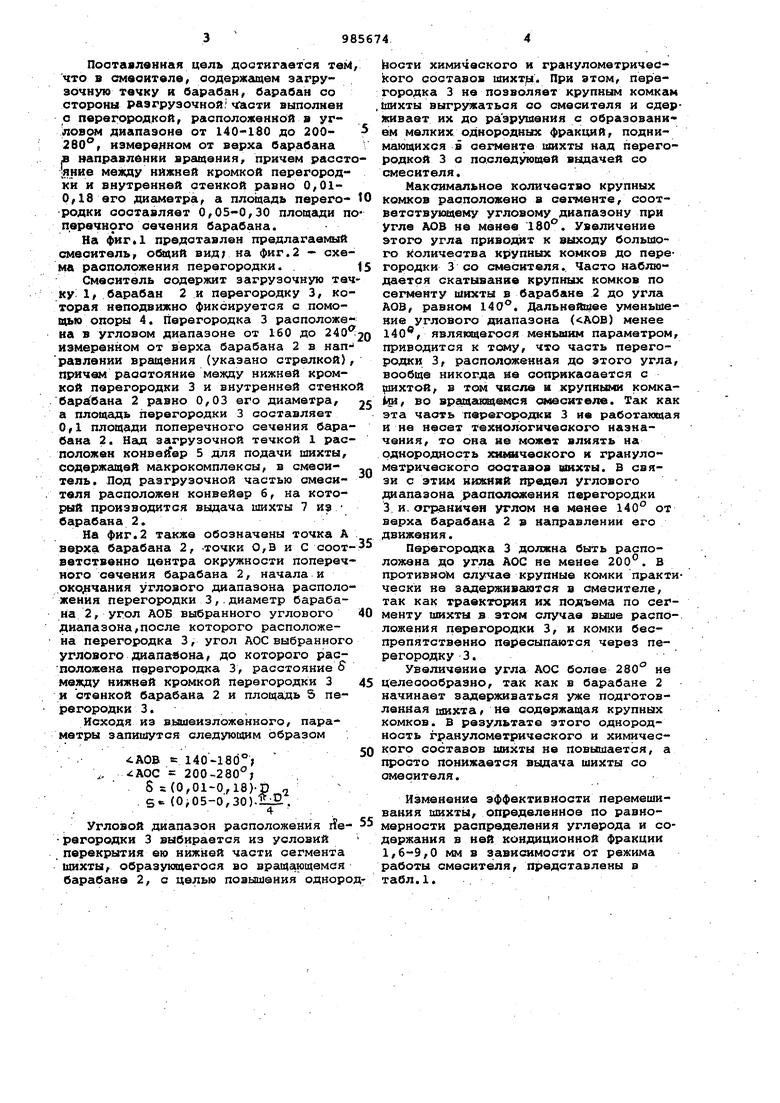

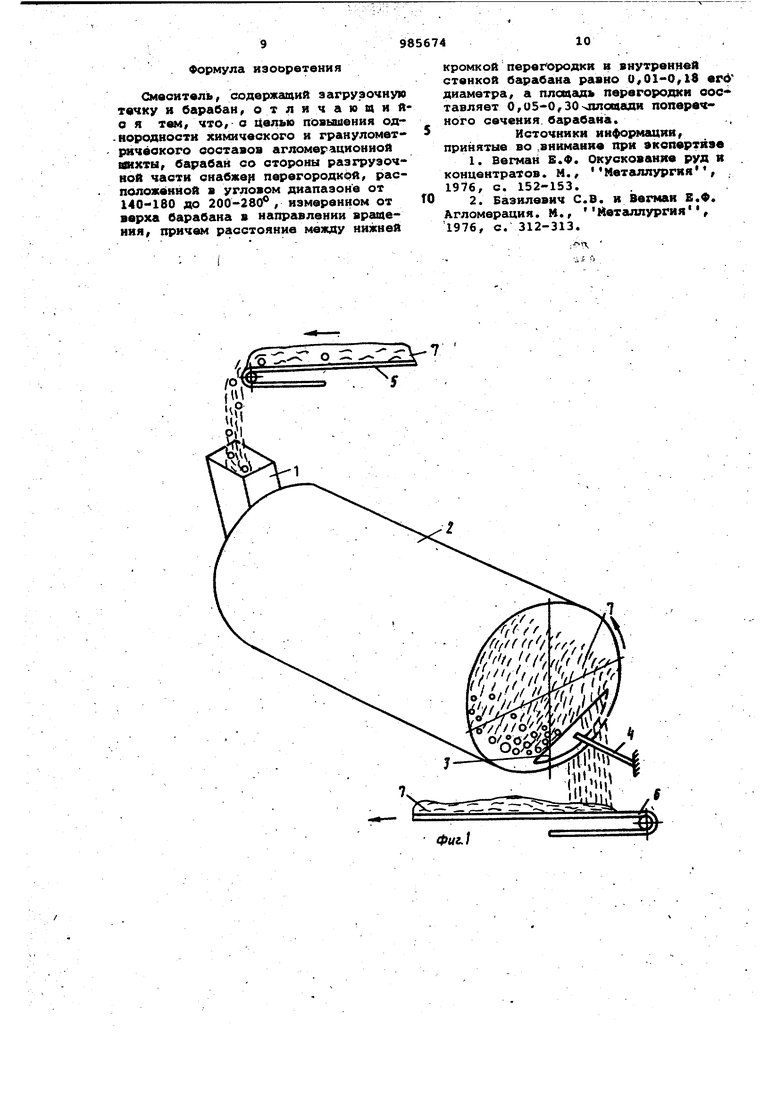

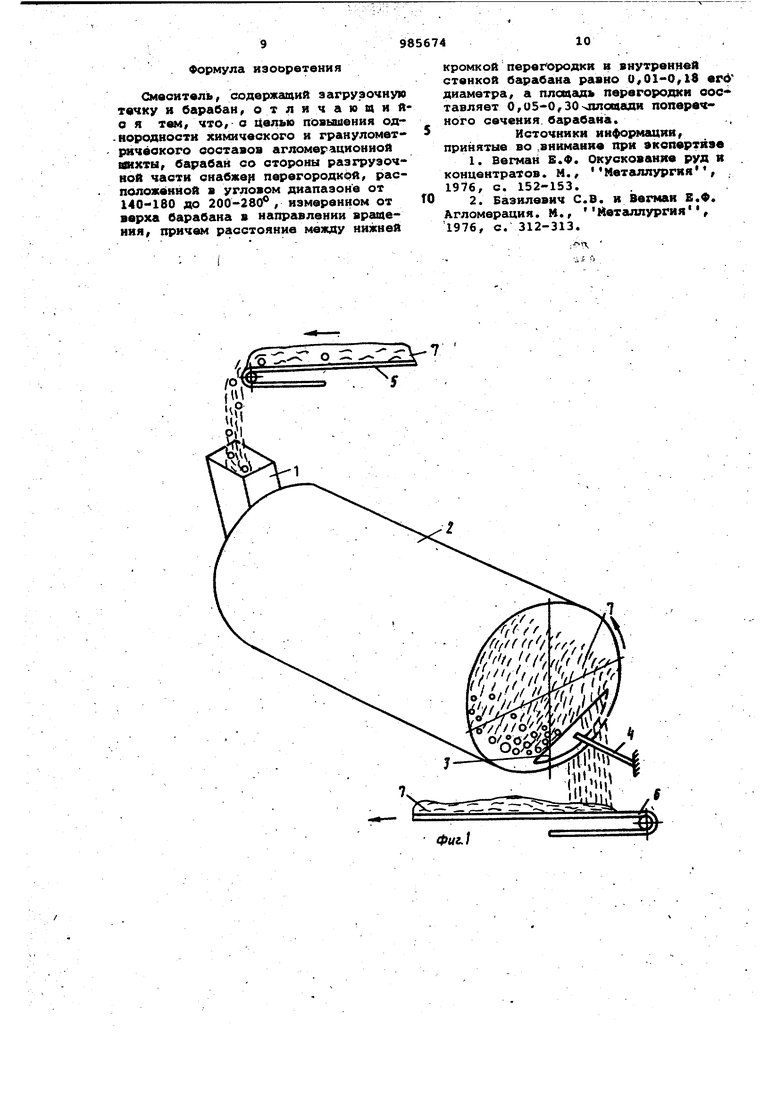

На представлен предлагаемый смеситель, оОдий вид; на фиг.2 - схегла расположения перегородки.

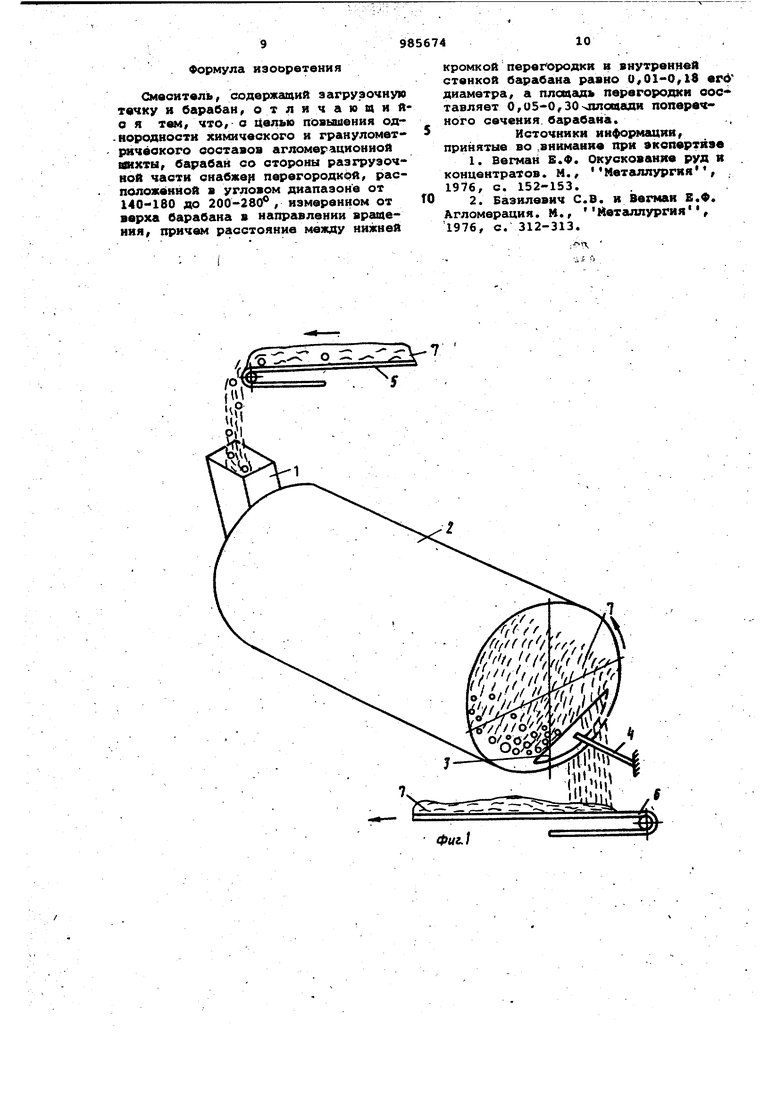

Смеситель содержит загрузочную течку 1, барабан 2 и перхегородку 3, которая неподвижно фиксируется с помощью опоры 4. Перегородка 3 расположена в угловом диапазоне от 160 до измеренном от верха барабана 2 в напраалении вращения (указано стрелкой), причем расстояние между нижней кромкой перегородки 3 и внутренней стенко баргГбана 2 равно 0,03 его диаметра, а площадь перегородки 3 составляет О,1 площади поперечного сечения барабана 2. Нёщ загрузочной течкой 1 расположен KOHBetfep 5 для подачи шихты, содержсццей макрокомплексы, в смеситель. Под разгрузочной частью смесителя расположен конвейер 6, на который производится выдача шихты 7 из барабана 2.

На фиг.2 также обозначены точка А верха барабана 2, -точки О,В и С соответственно центра окружности поперечного сечения барабана 2, начала и OKojHHaHHH углового диапазона расположения перегородки 3,.диаметр барабана 2, угол АОБ выбранного углового диапазона,после которого расположена перегородка 3, угол ДОС выбранного углового днаnaiioHa, до которого расположена перегородка 3, расстояние S между нижней кромкой перегородки 3 и стенкой барабана 2 и площгшь 5 перегородки 3.

Исходя из вышеизложенного, параметры запишутся следующим образом

ЛОВ t 140-180°; . -слое 200-280°;

S s(0,01-0,18)-p о

S-(,30).i:B.

Угловой диапазон расположения г ерегородки 3 выбирается из условий , перекрытия ею нижней части сегмента шихты, образующегося во вргицающемся барабане 2, с целью повышения одноро

йости химического и гранулометрического составов шихт. При этом, перегородка 3 не позволяет крупным комкам ,шихты выгружаться со смесителя и сдерживает их до разрушения с образованием мелких однородных фракций, поднимающихся в сегменте шихты над перегородкой 3 с последующей выдачей со смесителя.

Максимальное количество крупных комков расположено в сепденте, соответствукицему угловому диапазону при угле ЛОВ не менее 180. Увеличение этого угла приводит к выходу большого Количества крупных комков до перегородки 3 со смесителя. Часто наблюдается скатывание крупных комков по сегменту шихты в барабане 2 до угла АОВ, равном 140°. Дальнейшее уменьшение углового диапазона (АОВ) менее 140, являкяцегося меньшим параметром приводится к тому, что часть перегородки 3, расположенная до этого угла вообще никогда не соприкасается с хтой, в том числе и крупными комкаtoi, во вршцаюв емся а1весителе. Так как эта часть перегородки 3 не работающая и не несет технологического назначения, то она не может влиять на однородность хяфшческого и гранулометрического составов шихты. В связи с этим нижняй предел углового диапазона расположения перегородки 3 и. огр:аничея углом не менее 140 от верха барабана 2 ъ направлении его движе{1ия.

Перегородка 3 должна быть расположена до угла АОС не менее 200°. В противном случае крупные комки практически не задерживаются в смесителе, так как траектория их подъема по сегменту шихты в этом случае выше расположения перегородки 3, и комки беспрепятственно пересыпаются через перегородку 3.

Увеличение угла АОС более 280 не целесообразно, так как в барабане 2 начинает задерживаться уже подготовленная шихта, не содержащая крупных комков. В результате этого однородность гранулометрического и химического составов шихты не повышается, а просто понижается выдача шихты со смесителя.

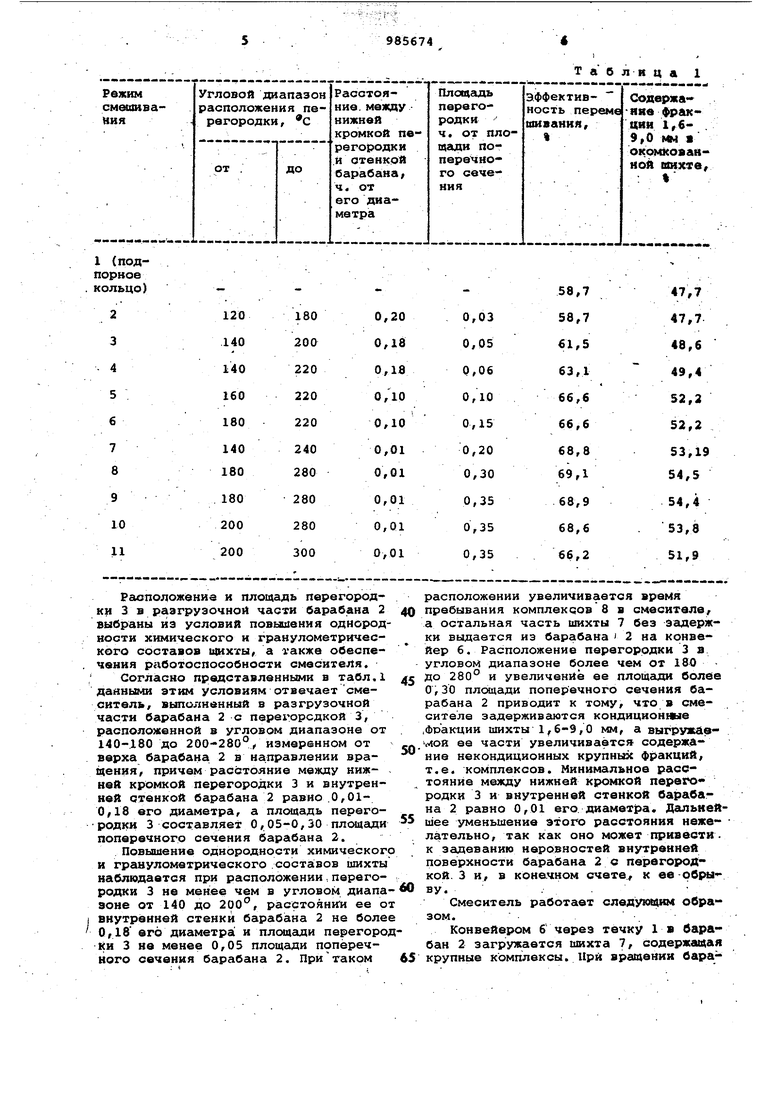

Изменение эффективности перемешивания шихты, определенное по равномерности распределения углерода и содержания в ней кондиционной фракции 1,6-9,0 мм в зависимости от режима работы смесителя, представлены в табл.1. Расположение и площадь перегородки 3 в разгрузочной части барабана 2 выбраны из условий повышения ОДНОЕЮДиости химического и гранулометрического составов шихты, а гакже обеспечения работоспособности смесителя. Согласно представленными в табл. данными этю4 условиям отвечаетсмеситель/ выполненный в разгрузочной части барабана 2 с перегородкой 3, расположенной в угловом диапазоне от 140-180 до 200-280°/ измеренном от верха барабана 2 в направлении врагцения, причем расстояние между нижней кромкой перегородки 3 и внутренней стенкой барабана 2 равно .0,010,18 его диаметра, а площадь перегород1 и 3 составляет 0,05-0, 30 площади поперечного сечения барабана 2. Повышение однородности химического и гранулометрического составов шихты наблюдается при расположении,перегородки 3 не менее чем в угловом диапазоне от 140 до 200°, расстоянии ее от внутренней стенки барабана 2 не более 0,18 его диаметра и площгши перегород ки 3 не менее 0,05 площади поперечного сечения барабана 2. Притаком

Таблица 1 расположении увеличивается время пребывания комплексов 8 в смесителе/ а остальная часть шихты 7 без задержки выдается из барабана 2 на конвейер 6. Расположение перегородки 3 в угловом диапазоне более чем от 180 до 280 и увеличение ее площгщи более О,30 площади поперечного сечения барабана 2 приводит к тому, что в смесителе задерживс1ются кондиционяле .фракции шихты 1,6-9/0 мм, а выгружавМОЯ ее части увеличивается содержание некондиционных крупньвс фракций/ т.е. комплексов. Минимальное расстояние между нижней кромкой перего родки 3 и внутренней стенкой барабана 2 равно 0,01 его диаметра. Дгшьнейtiiee уменьшение этого расстояния нежелательно/ так как оно может привести . к задеванию неровностей внутренней поверхности барабана 2с перегородкой. 3 и, в конечном счете/ к ее обрыву. . . Смеситель работает следую{4им образом. Конвейером б через течку 1 в барабан 2 загружается шихта 7/ содержащая крупные комплексы. При вращении барабана 2 шихта смешивается и поступает к разгрузочной, части. Неразрушенные л Образовавшиеся при смешивании по ходу движения в барабане 2 компле сы выделяются в нижнюю часть сегмент шихты 7, так как угол их подъема во врсиаающемся барабане намного меньше чем остальных фракций Подготовленная часть шихты 1 при вращении барабана 2 подымается над перегородкой 3, пересыпается через нее и выдается на конвейер б, а крупные комплексы задерживаются -перегородкой 3 в барабан 2. При этом накоП ние их перед пере городкой 3 приво; к тому, что они измельчаются при соударении друг с другом и только после разрушения до крупности обеспечивгиощей подъем в сегменте шихты 7 над перегрродкой 3, выгружается из барабана 2. Разрушение комплексов приводит к повышению однородности химического и

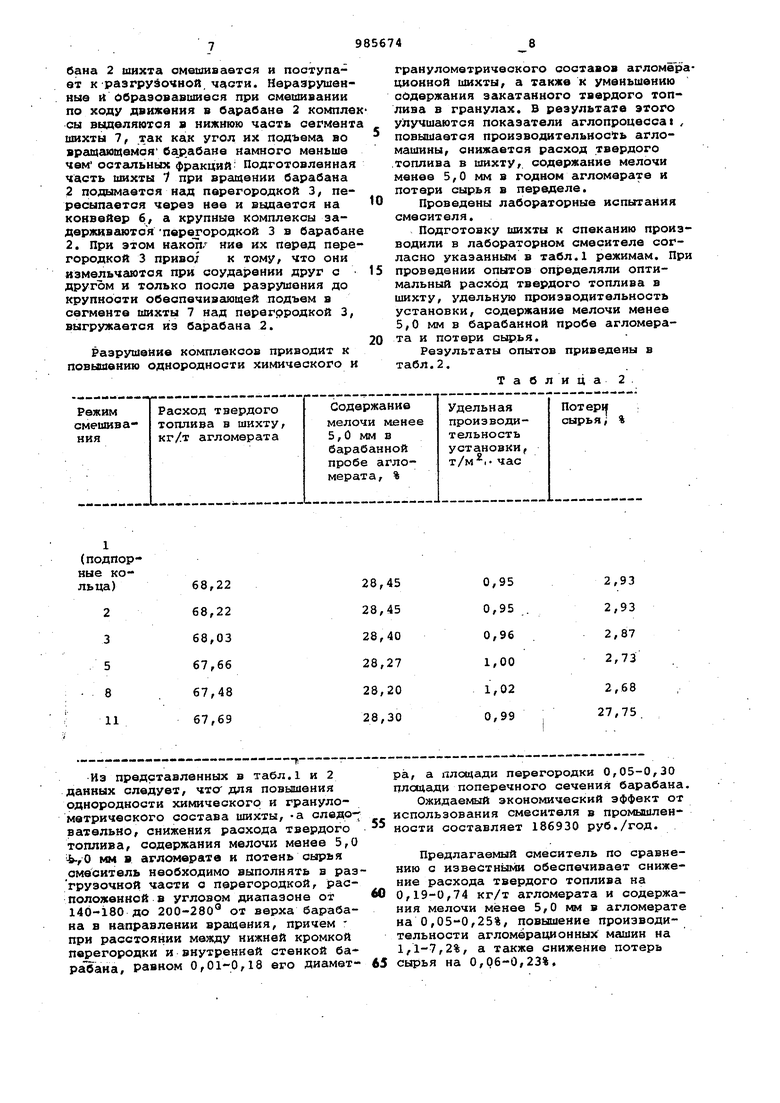

Из представленных в табл.1 и 2 данных следует, чтодля повышения однородности химического и гранулометрического состава шихты, -а следо вательно, снижения расхода твердого топлива, содержания мелочи менее 5,0 Ъ-/0 мм в агломерате и потвнь сырья смеситель необходимо выполнять в разгрузочной части с перегородкой, расположенной в угловом диапазоне от 140-180 до 200-280® от верха барабана в направлении вращения, причем при расстоянии между нижней кромкой перегородки и внутренней стенкой барабана, равном 0,01-0,16 его диаметра, а площади перегородки 0,05-0,30 пладади поперечного сечения барабана. Ожидаемый экономический эффект от использования смесителя в промышленности составляет 186930 руб./год.

Предлагаемый смеситель по сравнению с известными обеспечивает снижение расхода твердого топлива на

WJ 0,19-0,74 кг/т агломерата и содержания мелочи менее 5,0 мм в агломерате на 0,05-0,25%, повышение производительности агломерационных машин на 1,1-7,2%, а также снижение потерь

65 сырья на 0,06-0,23%, гранулометрического составов агломерационной шихты, а также к уменьшению содержания закатанного твердого топлива в гранулах. В результате этого улучшаются показатели аглопроцессаi , повышается производительность агломашины, снижается расход твердого .топлива в шихту, содержание мелочи менее 5,0 мм в годном агломерате и потери сырья в переделе. Проведены лабораторные испытания смесителя. Подготовку шихты к спеканию производили в лабораторном смесителе согласно указанным в табл.1 режимам. При проведении опытов определяли оптимальный расход твердого топлива в шихту, удельную производительность установки, содержание мелочи менее 5,0 мм в барабанной пробе агломерата и потери сырья. Результаты опытов приведены в табл.2. Таблица 2

Формула иэооретения

Смеситель, содержаний загрузочную течку и барабан, отличающийо я тем, что, о целью пояьанення од.нородности химического и гранулометричеокого составов агломерационной шихты, барабан со стороны разгрузочной части снабжен перегородкой, располож«1ниой в угловом диапазоне от 140-180 до 200-280 , измеренном от верха барабана в направлении вращения, причем расстояние между нижней

10

985674

кромкой перегородки в внутренней стенкой барабана равно 0,01-0,18 егд диаметра, а площадь перегородки ооставляет 0,и5-0,30- ш1ощади поперечного сечения, барабана.

Источники информации, принятые во .внимание при экспертизе

л- :i

Авторы

Даты

1982-12-30—Публикация

1981-05-20—Подача