(54) УСТРОаСТВО ДЛЯ ОКОМКОБАНИЯ ЖЕЛЕЗОРУДНЫХ

Изобретение относится к окускованию мелкодисперсных железорудных материалов и может применяться в агломерационном производстве черной металлургии.

Известно устройство для окомкования х елезорудных материалов, которое состоит из-цилиндрического барабана, содержащего на 2/3 его длины гибкую перегородку, проходя1:1ую через диаметр окружности барабана 1

Недостатком данного устройства является наличие больших динамических нагрузок в зоне увла кнения шихты, где нет перегородки, но подается вода на гранулообразование. Это приводит к разрушению слабых комков и к снижению качества гранулометрического состава агломерационной шихты.

Наиболее близким к изобретению по -технической сущности и достигаемo /Iy результату является устройство, содержа1:1ее разделенный на секции барабан с течками, .трубы для подачи воды или пара, рамы и приводы 2.

Недостатком известного окомкова- , теля являются низкце динамические нагрузки в зоне стабилизации гранулометрического состава, так как агрегация материала происходит в 1/3 длкМАТЕРИАЛОВ

2.

ны барабана большого диаметра,.куда подают воду на окомкование, а в 2/3 длины в малых барабанах укатывают образованные гранулы. Низкие динамические нагрузки в зоне стабилизации гранулометрического состава способствуют образованию вспушенной шихты ячеистой структуры, которая сильно уплотняется на палетах агло10ленты и ведет к снижению прои.зводительности машин Целью изобретения является улучшение, процесса грануляции железоруг ных материалов и увеличение произ15водительности агломерационных машин

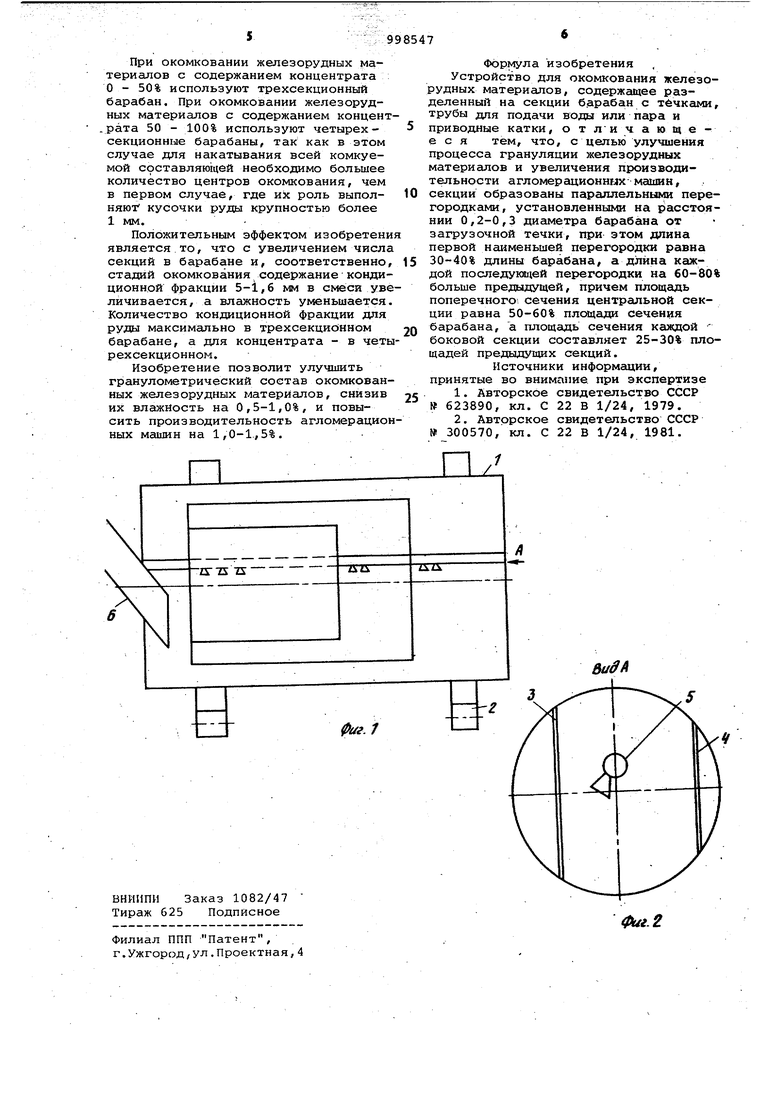

Поставленная цель достигается тем, что в устройстве для окомкования, содержащем разделеннйй на секции барабан с течками, -трубы для по20дачи воды или пара и приводные катки , секции образованы параллельными перегородками, установленньлда на расстоянии 0,2-0,3 диаметра барабана от загрузочной течки, при этом дйинг. 25 первой наименьшей перегородки равна 30-40% длины барабана, а длина каждой последующей перегородки на 60-30% больше предыдущей, причем площадь поперечного сечения центральной секции равна 50-60% площади сечения ба30

рабана, а площадь сечения каждой боковой секции составляет 25-30% площадей предыдущих секций.

Сущность многостадийной технологии заключается в разделении потока шихты, предварительной грануляции с переувлажнением части шихты (т-шихтм), смешивании т-шихты с частью исходной (п -шихты), окомковании (m+n )-ыихты, смешивании ( -шихты с исходной (п2) окомкованик (т+Шл )-шихты..

Рассчетным путем установлено, что наиболее оптимальный гранулометрический состав при соотношении m :п :п 60:25:15. Исходя из этого, площадь поперечного сечения равна 50-60% площади сечения барабана, площадь поперечного сечения калшой боковой секции составляет 25-30% от суммы площадей предыдущих секций.

Уменьшение площади поперечного сечения центральной секции и, следовательно, увеличение площадей сечения боковых секций приводит к изменению соотношения , а именно к уменьшению доли т-шихты, и улучшению процесса грануляции. Так, уменьшение доли т-шихты на каждые 5,0% уменьшает содержание кондиционной фракции в шихте на 3,0%.

Увеличение площади сечения первой боковой секции тоже приводит к изменению соотношения в сторону увеличения доли т-шихты, что ведет к уменьшению на 8,0% кондиционной фракции в шихте при увеличении доли т- :шхты на каждые-5,0%.

Внутренние перегородки устанавливаются на расстоянии 0,2-0,3 диаметра барабана от загрузочной течки. При ,2-0,3 диаметра материал будет заполнять только центральную секцию, нарушая тем самым соотношение т-. в сторону увеличения доли т-шихты. При ,2-0,3 диаметра уменьшается активная зона грануляции

Длина первой наименьшей перегородки 2 равна. 30-40% длины барабана. Выбор длины К2 обусловлен необходимой наименьоюй длиной пути окомкования т-шихты, уменьшение Z приводит к ухудшению процесса окомкования т-шихты, увеличение 2 уменыпает активную зону грануляции барабана.

Дпина последующей перегородки Е на 50-80% больше предыдущей, так как на расстоянии происходит смешивание т-шихты и п-шихты и их совместное окомкование. Уменьшение Ej влечет за собой ухудшение условий окомкования смеси (т + п)-шихты, увеличение ЕЭ уменьшает активную зону грануляции барабана.

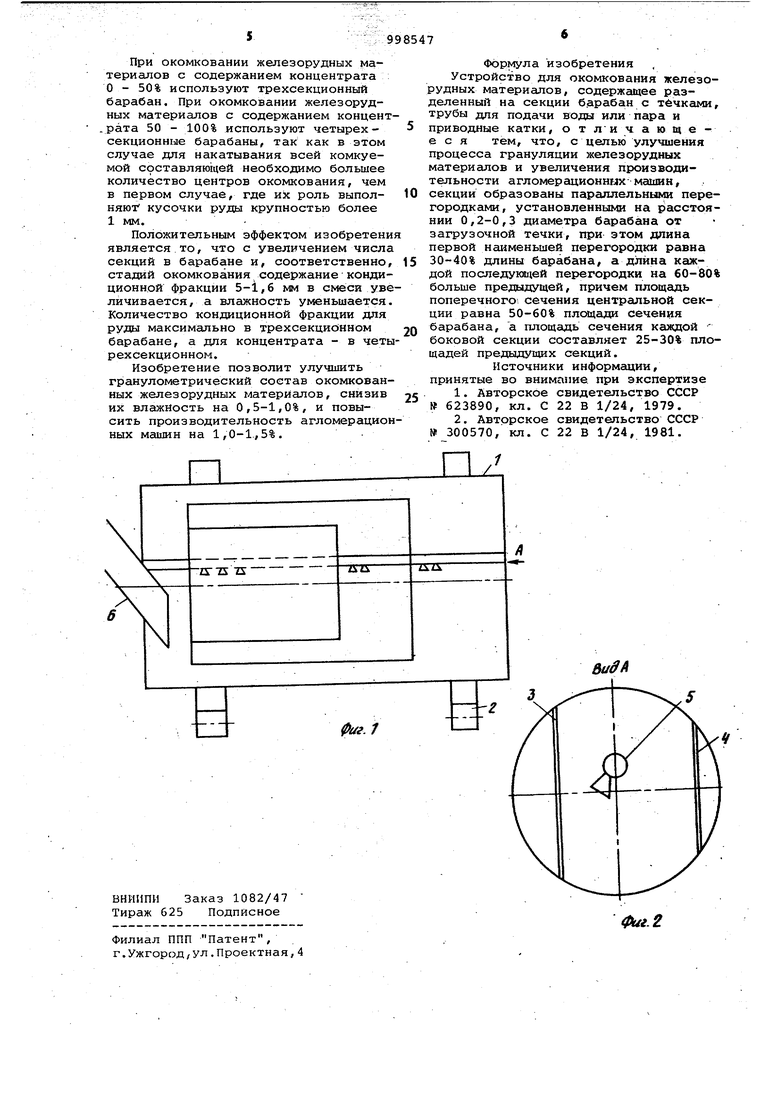

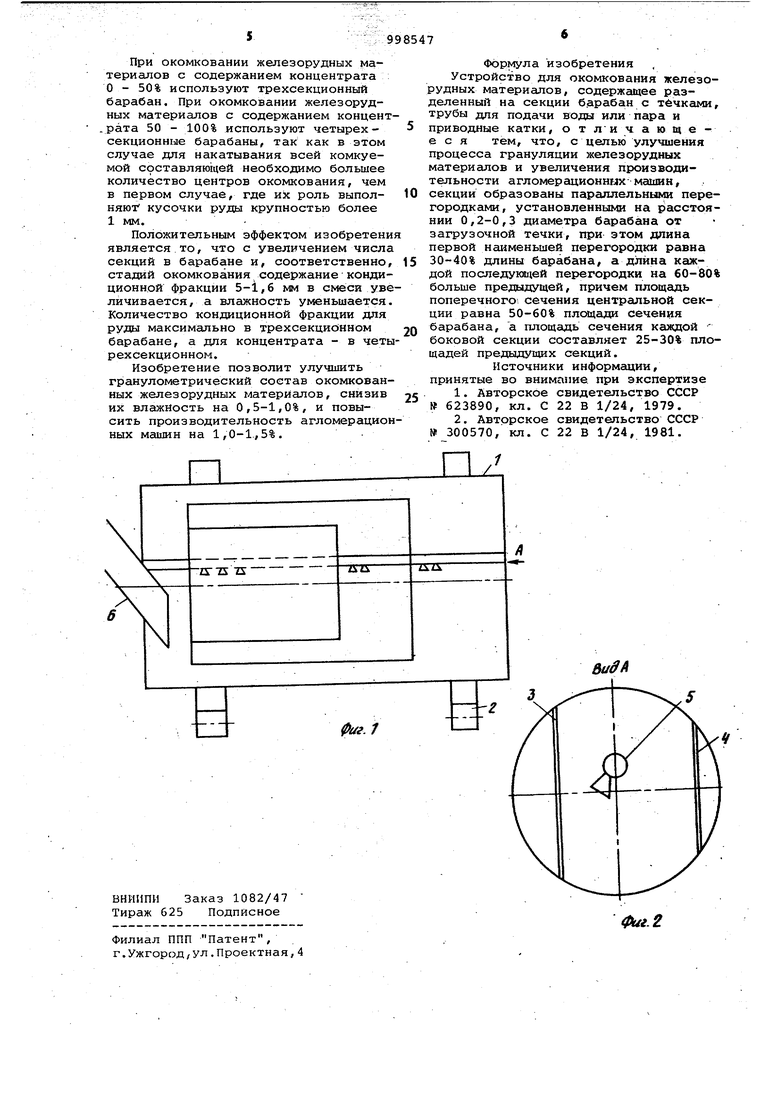

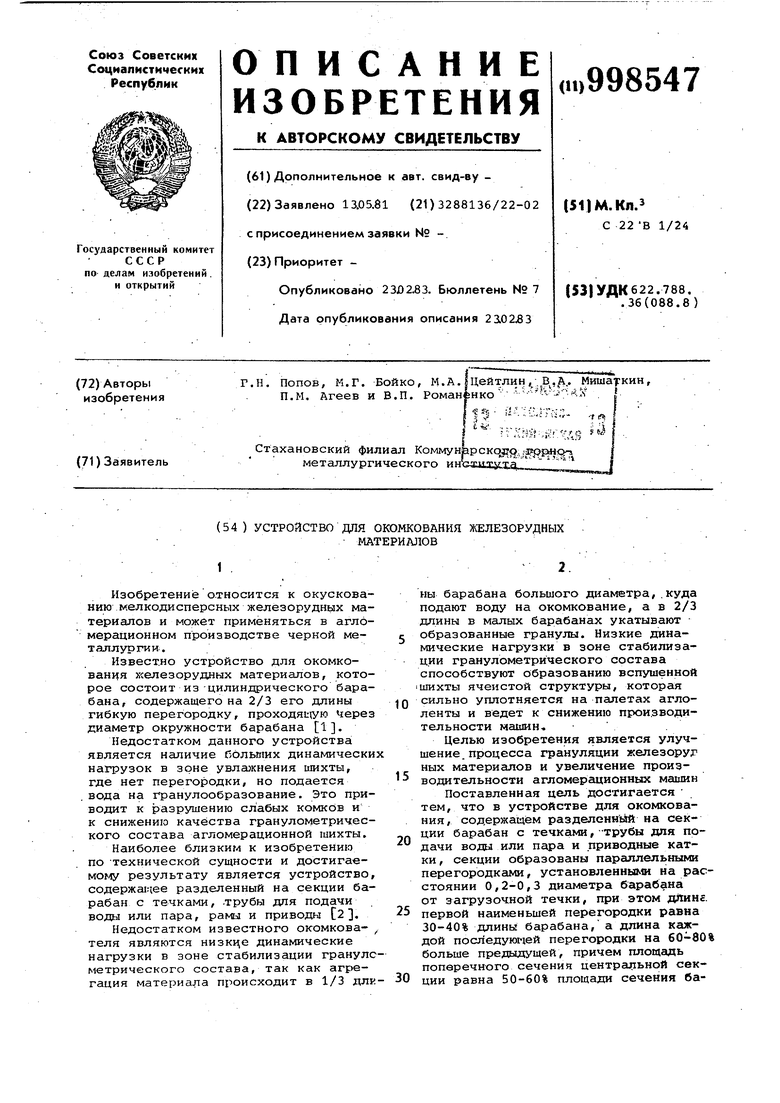

На фиг. 1 показано устройство для окомкования железорудных материалов; на фиг. 2 - цилиндрический барабан.

Цилиндрический барабан 1 опйра-ется на приводные катки 2. Внутри барабана имеются перегородки 3 и 4, делящие барабан на секции. Вдоль центральной секции расположена труба 5 для подачи воды или пара. Форсунки трубы 5 для разбрызгивания воды -или подачи пара расположены в первой центральной секции, а также на выходе материала из боковых сек0 ЦИЙ.

в соответствии с траекторией движения сыпучих материалов в поперечном сечении барабанного окомко-вателя целесообразно первую центральную

5 секцию выполнять симметричной относительно горизонтальной оси вращения барабана. Боковые секции должны быть сиг/метрично расположенными относительно оси вращения для снижения

Q вибраций окомкователя при работе под нагрузкой.

Длина первой перегородки равна 30-40% длины барабана, а каждой последующей - на 60-80% больше пре;цлду5 щей. Большие размеры имеют перегородки, делящие барабан на 3 секции, меньшие - на 4 секции. Изготовление барабана с числом секций более 4 ведет к нарушению процесса окомкова- . ния, что выявляетсяв чрезмерном ко-личестве некондиционной фракции плюс 10 мм.

Принцип действия устройства заключается в следующем.

Шихта, загружаемая в барабан 1 через загрузочную течку 6, поступает в первую центральную, вторую и третью боковые секции. Площадь поперечного сечения каждой секции способствует

разделению общего потока шихты таким образом, что по первой центральной секции идет 50-60% материала, по второй боковой меньшего сечения 30-25% от количества материала первой и

второй секций. Такое соотношение способствует образованию наибольшего количества в шихте кондиционной фракции 5-1,6 мм. Увлажненный и окомкованный материал из первой центральной секции смешивается с материалом, поступающим из второй секции. Этот материал имеет влажность ниже, чем предварительно увлажненный и окомкованный в центральной секции. Через дополнительные форсунки предварительно увлажненный и исходный материал вторично увлажняется, смешивается и окомковывается. При движении железорудных материалов к разгрузочной течке двукратно окомкованная шихта смеивается с исходной сухой, поступающей из третьей секции. Через дополнительные форсунки шихта доувлажняется до оптимальной, окомковывается и через разгрузочное окно поступает

на агломерационную ленту. При окомковании железорудных материалов с содержанием концентрата и - 50% используют трехсекционный барабан. При окомковании железорудных материалов с содержанием концен -рата 50 - 100% используют четырехсекционные барабаны, так как в этом случае для накатывания всей комкуемой составляющей необходимо большее количество центров окомкования, чем в первом случае, где их роль выполняют- кусочки руды крупностью более 1 мм., Положительным эффектом изобретени является то, что с увеличением числа секций в барабане и, соответственно стадий окомкования содержание кондиционной фракции 5-1,6 мм в смеси уве личивается, а влажность уменьшается Количество кондиционной фракции для руды максимально в трехсекционном барабане, а для концентрата - в четы рехсекционном. Изобретение позволит улучшить гранулометрический состав окомкованных железорудных материалов, снизив их влажйость на 0,5-1,0%, и повысить производительность агломерацион ных машин на 1,0-1., 5%. Формула изобретения Устройство для окомкования железорудных материалов, содержащее б.арабан с течками, трубы для подачи воды или пара и приводные катки, отличающееся тем, что, с целью улучшения процесса грануляции железорудных материалов и увеличения производительности агломерационных машин, секции Образованы параллельными перегородками, установленными на расстоянии 0,2-0,3 диаметра барабана от загрузочной течки, при этом длина первой нш меныаей перегородки равна 30-40% длины барабана, а длина каждой последуклцей перегородки на 60-80% больше предыдущей, причем площадь поперечного сечения центральной секции равна 50-60% площади сечения барабана, а площадь сечения каждой боковой секции составляет 25-30% площадей предыдущих секций. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 623890, кл. С 22 в 1/24, 1979. 2.Авторское свидетельство СССР 300570, кл. С 22 В 1/24, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| Способ подготовки тонкоизмельченной агломерационной шихты к спеканию | 1979 |

|

SU907076A1 |

| Окомкователь | 1981 |

|

SU990839A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Способ подготовки аглошихты к спеканию | 1989 |

|

SU1673613A1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| Барабанный окомкователь агломерационной шихты | 1984 |

|

SU1273399A1 |

| Способ окомкования агломерационной шихты | 1987 |

|

SU1468946A1 |

| Устройство для обработки агломерационной шихты паром | 1982 |

|

SU1108118A1 |

Авторы

Даты

1983-02-23—Публикация

1981-05-13—Подача