Изобретение относится к металлургии черных металлов, а именно к подготовке сырья к доменной плаяке.

Цель изобретения - повышение качества агломерата, Kofii MHH сырья и топлива.

Твердое топливо, подаваемое в шихту, пвнжум уюся и поле центробежных сил, в конпе смеишвания, накатывается на крупнозернистую часть шихты, требующую для спекания повышенного расхода топлива. Кроме этого, образование Fia noiu pxiiocTn TIIKHX зерен оболочки трсрлсм о топлиил, активность которого к ((1цани10 ниже, чем остальнмх KOMiU iiefTTOB шихты, I

экранирует поверхность зерен, препятствуя их участию в процессе оком- кования. Это способствует получению гранулированной иихты с максималь- ньт выходом кондиционных классов крупности.

Массовая доля вводимого в смеситель топлива определяется удельной поверхностью зерен, массовой долей их в шихте и составляет 15-25% от общего расхода топлива в шихту. Увеличение расхода вводимого в шихту топлива сверх указанного предела приводит к тому, что часть его поступает в зону движения мелкозернистой шихты и вовлекается л гранулы.

СО X

со

00

1 4

оскольку сила сцепления Чсчстиц топива с чер11ами ослабевает по мере величения толщины накатанной обоочки. При расходе топлива менее 157 не все зерна покрыты оболочкой твердого топлива требуемой толи№1ны в дальнейшем они являются источниками образования крупных комков, что приводит к ухудшению качества агломерата и дополнительному расходу сырья и топлива.

Целенаправленная обработка крупнозернистой части иихть возможна отому, что смешивании шихты а поле ентробежных сил вращающегося барабана происходит гранулометрическое разделение материала по высоте динамического сегмента, занимаемого шихтой в поперечном сечении барабана. При этом крупнозернистая часть шихты располагается в нижней части у линии подъема и совершает циклические движения на участке динамического сегмента, равном 1/3-1/4 части поверхности потока в поперечном сечении барабана от линии подъема шихты. При влажности шихты на 2-3% меньше оптимальной для окомко- вания вовлечение этих зерен в общий поток шихты не происходит, поскольку силы сцепления между гарнисажем барабанного смесителя и зернами недостаточна Д.ПЯ их подъема по образующей барабана, в результате чего их взаимодействие с тонкозернистой частью шихты ограничено. В то же время наличие на поверхности зерен пленки воды вполне достаточно для удержания частиц твердого топлива, имеющего небольшую удельную массу. Этому способствует и то, что с по- вьпиением размера частиц при прочих равных условиях увеличивается толщина оболочки связанной воды на их поверхности, а также механическое зацепление частиц, обусловленное шероховатостью их поверхности, особенно зерен возврата. Это позволяет распределить топливо в зависимости от крупности зерен шихты, в результате чего достигается повыщение качества агломерата и экономия сьфья и топлива. При подаче топлива на участок динамического сегмента, превышающий указанные пределы, топливо взаимодействует с мелкозернистой частью шихты и при последующем окомковании вовлекается внутрь гранул.

1898

При увлажнении ишхты сверх указанного предела происходит подъем зерен в зону преобладающего распо- ложения мелкозернистой шихты, в результате чего развивается процесс окомкования с образованием на зерне возрастающей оболочки из тонкозернистого материала. Обладая большой

Q единичной массой, крупные гранулы разрушают мелкие, используя продукты разрушения для собственного роста. В результате этого повьш1ается неоднородность шихты по грануломет5 рическому составу, причем, наряду с крупными (более 9 мм), шихта содержит значительное количество .мелочи менее 1,6 мм, представляюшее собой продукты разрушения гранул

0 кондиционной крупности. Нижний предел влажности шихты устанавливается из условий образования на поверхности гранул гидратной оболочки, толщина которой достаточна для накатыва5 ния необходимого количества топлива. Кроме этого, уменьшение влажности более чем на 2-3% от оптимального для окомкования уровня затрудняет транспортирование пгихты по наклон0 ным конвейерным трактам в связи с уменьшением угла внутреннего трения материалов, что приводит к сползанию иихты в хвостовую часть конвейера .

Время взаимодействия крупнозернистой части шихты и, введенного топлива должно обеспечивать его распре- депение пропорционально крупности зерен, что достигается при их совQ местной обработке в поле центробежных сил в течение 25-35% обшей про- должт/гепьности смеомвания, С уменьшением времени совместной обработки тсмливо располагается не пропорционально поверхности зерен и положительный эффект от применения предлагаемого способа достигается не п- : ностью, а превьпиение сверх указанных пределов не дает дальнейшего улучшения показателей качества агломерата и использования тогшива и сырья.

5

5

0

Способ подготовки шихты осуществ- ляют следующим образом.

Компоненты агломерационной шихты, включая твердое топливо в количестве 85-75% от общего его расхода, дозируют на сборный конвейер. Оставшуюся часть топлива (15-25% от общего расхода в шихту) транспортируют

на участок смешивания и подают в

I .

барабанный смеситель, где происходит

совместная обработка шихты с вновь

в течение 25-35%

внесенным топливом от общей продолжительности смешивания, в результате чего происходит накатьгоание топлива на зерна шихты с поверхностной пленкой воды, находящиеся в нижней части динамического сегмента на участке, составляющем 1/3-1/4 часть площади.- потока от линии подъема шихты.

Подаваемое в смеситель твердое топливо крупностью 0-3 мм выделяется после его дробления либо из общей массы исходного топлива после

491898

скорость вращения которого составляет 6 об/мин, а степень заполнения 25%. Продолжительность смсшинания шихты 2.25 мин. В завершающей стадии процесса смешивания в нижнюю часть динамического сегмента вводят твердое топливо крупностью 0-3 мм.

Переменные параметры процесса: 10 количество подаваемого в смеситель топлива, % от общего расхода в шихту (10-30);

участок площади потока от линии подъема шихты, обрабатываемый твер- 15 дым топливом, ч, (1/6-1/2),

влажность шихты при смешивании, % (5-7.0):

продолжительность смешивания крупнозернистой части miiXTbi с топливом

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ усреднения агломерационной шихты | 1980 |

|

SU943307A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU876755A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU901308A1 |

| Способ подготовки железорудного материала к спеканию | 1974 |

|

SU487943A1 |

| Способ получения крупногранулированной агломерационной шихты | 1987 |

|

SU1504274A1 |

| Способ подготовки шихты к агломерации | 1990 |

|

SU1779268A3 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| Способ подготовки железных руд и концентратов к спеканию | 1980 |

|

SU1044647A1 |

| Смеситель | 1983 |

|

SU1117326A1 |

Изобретение относится к черной металлургии, а именно к подготовке сырья к доменной плавке. Цель изобретения - повышение качества агломерата, экономия сырья и топлива. Агломерационную шихту подвергают смешиванию и окомкованию в поле центробежных сил, причем 15-25% топлива от его общего расхода подается на стадии смешивания в течение 25-35% общей продолжительности смешивания при влажности шихты, на 2-3% меньшей оптимального уровня для окомкования. Топливо подается на участок, расположенный на 1/3-1/4 площади потока от линии подъема шихты в барабане. При спекании такой шихты создаются условия для распределения топлива в зависимости от теплопотребности структурных составляющих шихты, что приводит к повышению механической прочности агломерата, экономии материальных и топливно- энергетических ресурсов. 1 з.п.ф-лы, 2 табл.

его классификации, но его расход дол- 20 общей продолжительности смешивания (20-40).

жен соответствовать установленным пределам. Смешанную шихту единым потоком подают на окомкование, а затем на агломерационную машину.

В процессе окомкования шихты накатывание ее мелкой части на крупные (более 5 мм) зерна не происходит, поскольку их поверхность экранирована частицами твердого топлива. Это

вания (20-40).

Смешанная шихта перегружается в барабанный окомкователь и при степе его заполнения 12% окомковывается 25 в течение 2,5 мин. В процессе бком- кования влажность шихты доводится до оптимального уровня (8,5%).

Шихта спекается в агломерационно установке с площадью колосниковой р

повышает однородность по грануломет- 30 шетки 0,1 м при разрежении 1000 мм

вод. ст. и высоте слоя 300 мм. Зажи гание шихты осуществляется природны газом в течение 1 мин,

рическому составу шихты, поступающей на спекание.

При спекании такой шихты создаются условия для распределения топлива в зависимости от теплопотреб- ности структурных составляющих шихты, что гриводит к повьш1ению механической прочности агломерата, экономи материальных и топливно-энергетических ресурсов.

Предлагаемый и известные способы подготовки шихты к спеканию проверены в лабораторных условиях на агломерационной шихте.

Пример. Для проведения испытаний компоненты шихты текущего производства аглофабрики дозируют при соотношении, 7,:

й

й

43,1 12,А 14,9

2,4

2,2 25,0

Отдозированные компоненты шихты загружают в барабанный смеситель.

общей продолжительности смешивания (20-40).

Смешанная шихта перегружается в барабанный окомкователь и при степени его заполнения 12% окомковывается в течение 2,5 мин. В процессе бком- кования влажность шихты доводится до оптимального уровня (8,5%).

Шихта спекается в агломерационной установке с площадью колосниковой ре-

шетки 0,1 м при разрежении 1000 мм

вод. ст. и высоте слоя 300 мм. Зажигание шихты осуществляется природным газом в течение 1 мин,

Спеченную массу подвергают трехкратному сбрасыванию с высоты 2 м на чугунную плиту в вентилируемой установке. После первого сбрасывания из спеченной массы выделяют класс 0-10 мм, количество которого соответствует вводимому в шихту возврату. Оставшийся годный агломерат после дополнительного двухкратного сбрасывания рассеивают на сите с ячейками 5 мм. Определяют содержание мело- чи 0-5 мм и убыль в весе агломерата в результате перегрузок, имитирующих реально возникающие при отгрузке его потребителям, в зависимости от режима ввода топлива в шихту.

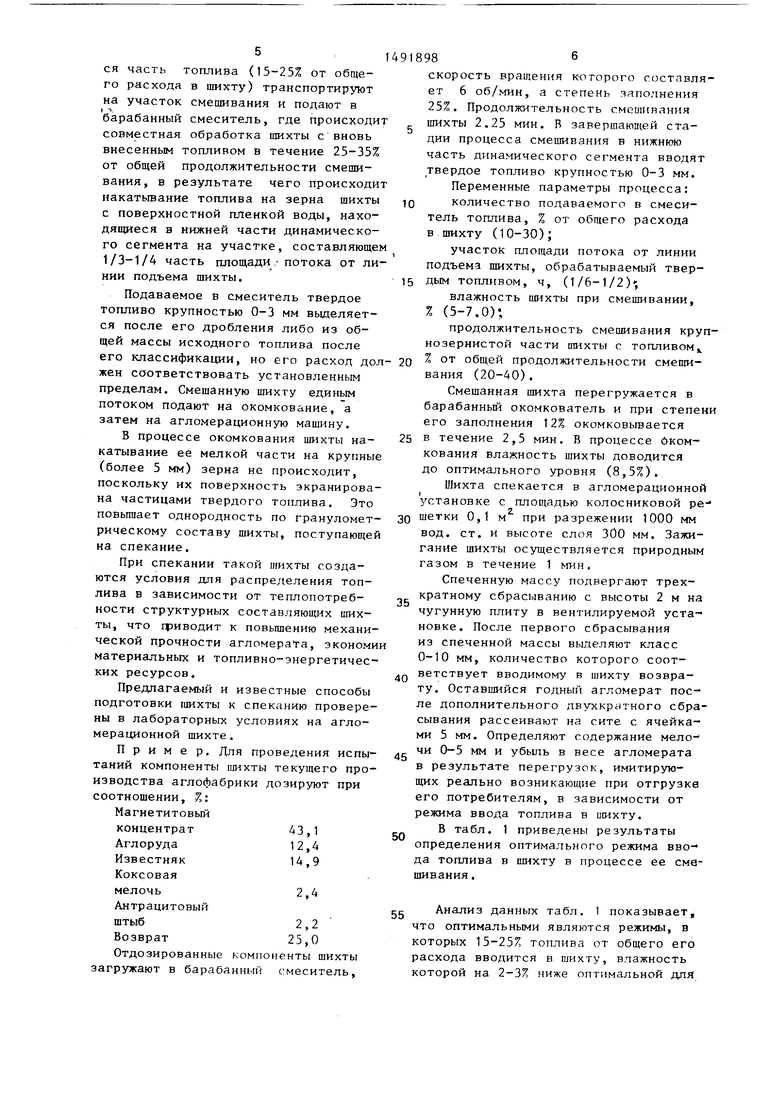

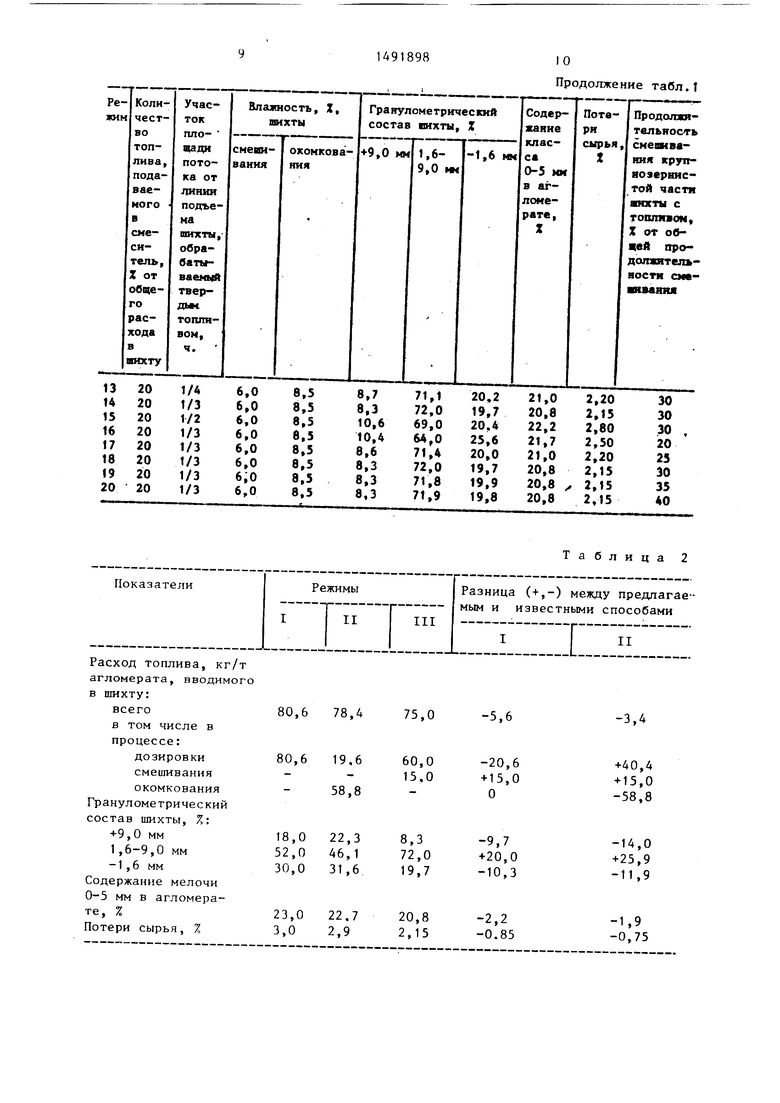

В табл. 1 приведены результаты определения оптимального режима ввода топлива в шихту в процессе ее смешивания .

Анализ данных табл. 1 показывает, что оптимальными являются режимы, в которых 15-25% топлива от общего его расхода вводится в шихту, влажность которой на 2-3% ниже оптимальной длЯ

окомкования, на 1/3-1/4 площади ее потока от линии подъема шихты при совместной обработке в течение 25- 35% от общей i продолжительности смешивания.

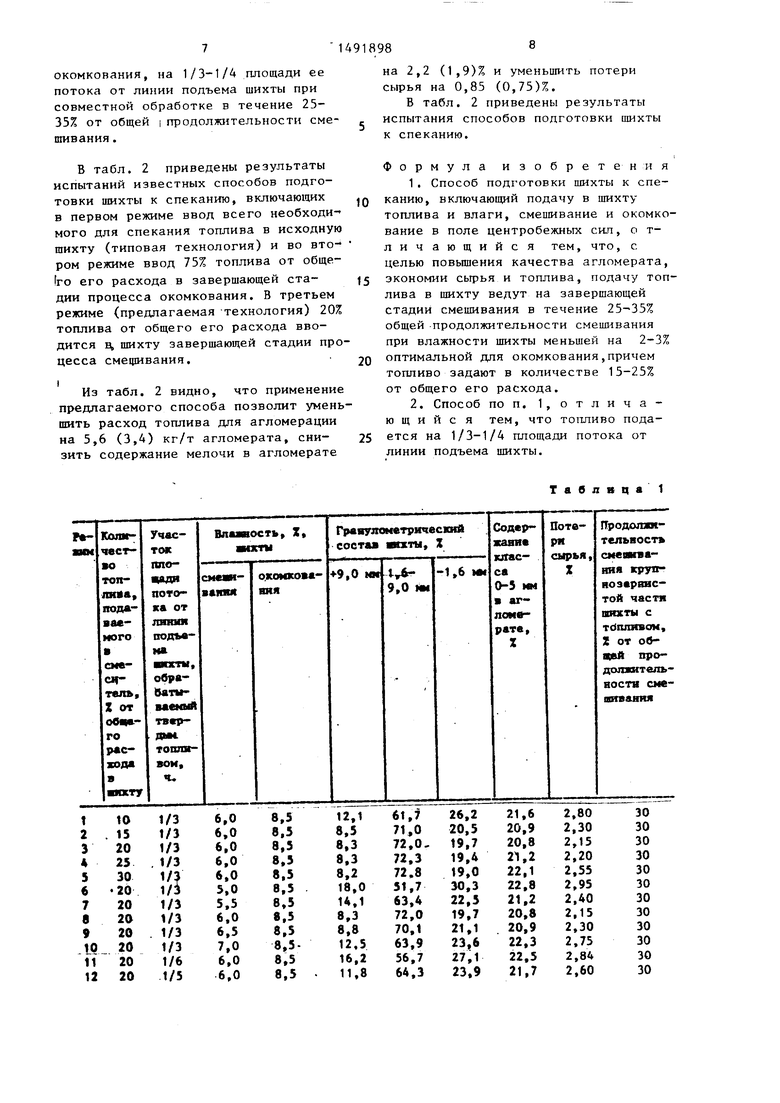

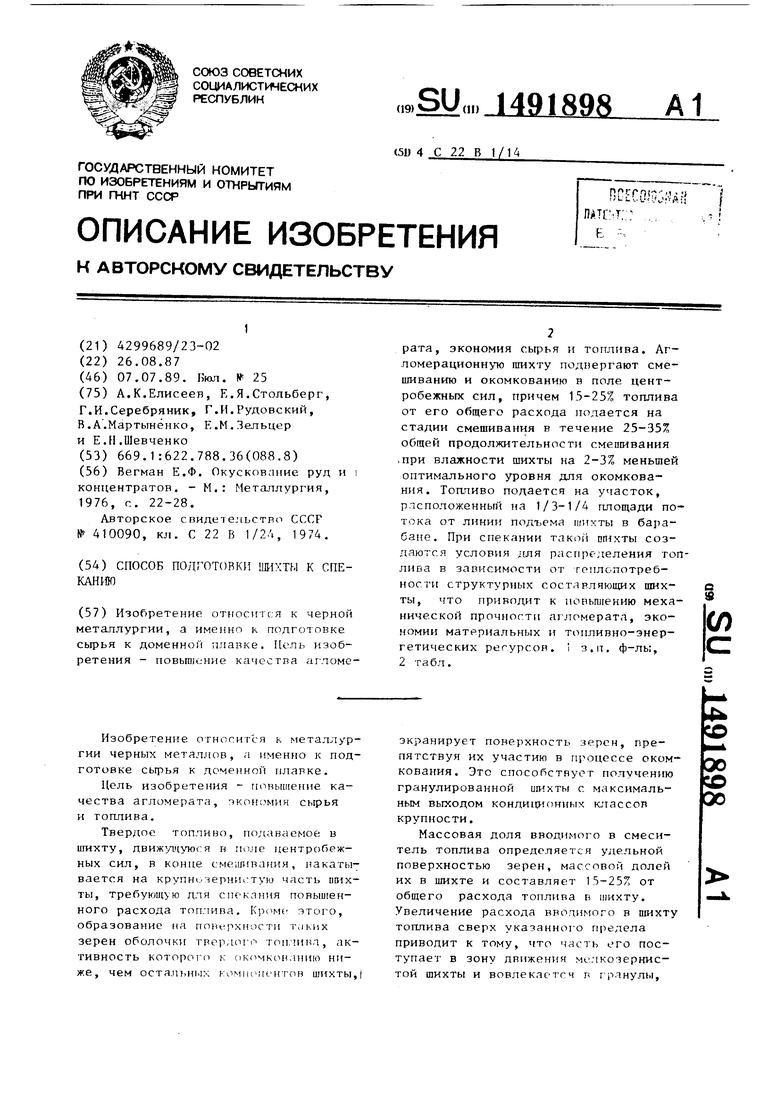

В табл. 2 приведены результаты испытаний известных способов подготовки шихты к спеканию, включающих в первом режиме ввод всего необходи-- мого для спекания топлива в исходную шихту (типовая технология) и во вто- ром режиме ввод 75% топлива от обще- 1го его расхода в завершающей стадии процесса окомкования. В третьем режиме (предлагаемая технология) 20% топлива от общего его расхода вводится Е шихту завершающей стадии процесса смещивания.

I

Из табл. 2 видно, что применение

предлагаемого способа позволит уменьшить расход топлива для агломерации на 5,6 (3,4) кг/т агломерата, снизить содержание мелочи в агломерате

14918988

на 2,2 (1,9)% и уменьшить потери сырья на 0,85 (0,75)%.

В табл. 2 приведены результаты . испытания способов подготовки шихты к спеканию.

Формула изобретения

топлива и влаги, смеымвание и окомко- вание в поле центробежных сил, о т- личающийся тем, что, с целью повышения качества агломерата,

экономии сьфья и топлива, подачу топлива в шихту ведут на завершающей стадии смешивания в течение 25-35% общей продолжительности смешивания при влажности шихты меньшей на 2-3%

оптимальной для окомкования,причем топливо задают в количестве 15-25% от общего его расхода.

Таблица 1

Таблица 2

| Вегман Е.Ф | |||

| Окускование руд и i концентратов | |||

| - М.: Металлургия, 1976, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| 1971 |

|

SU410090A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-07-07—Публикация

1987-08-26—Подача