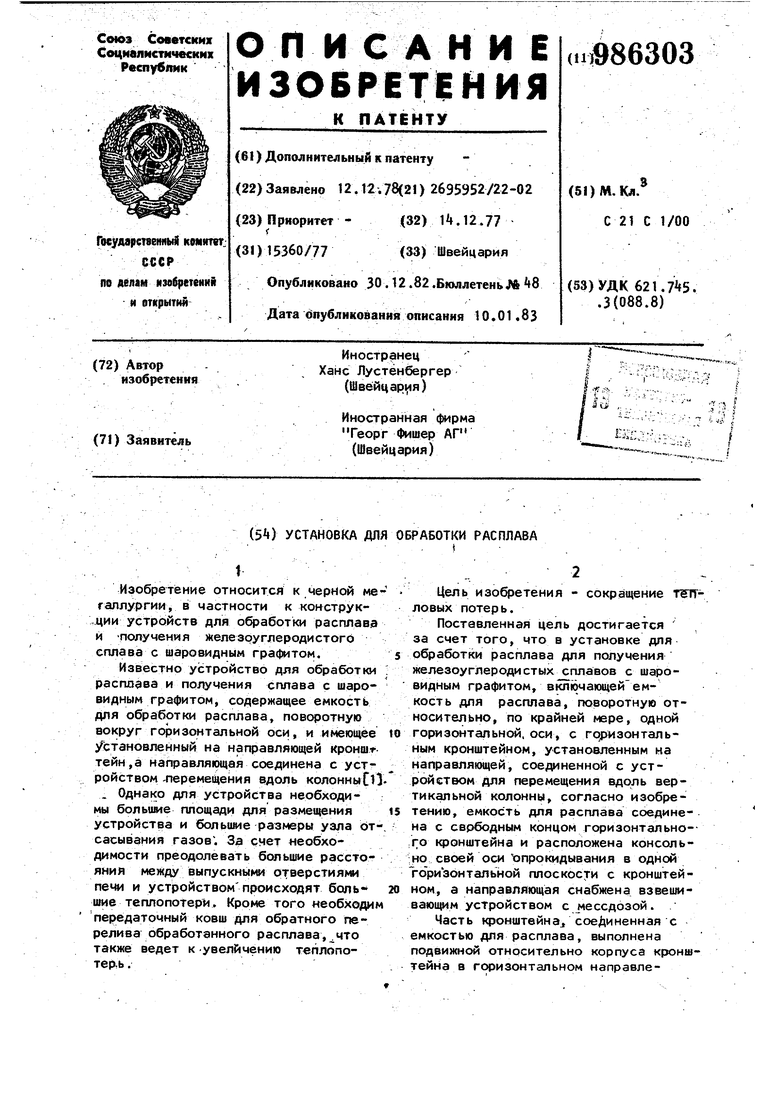

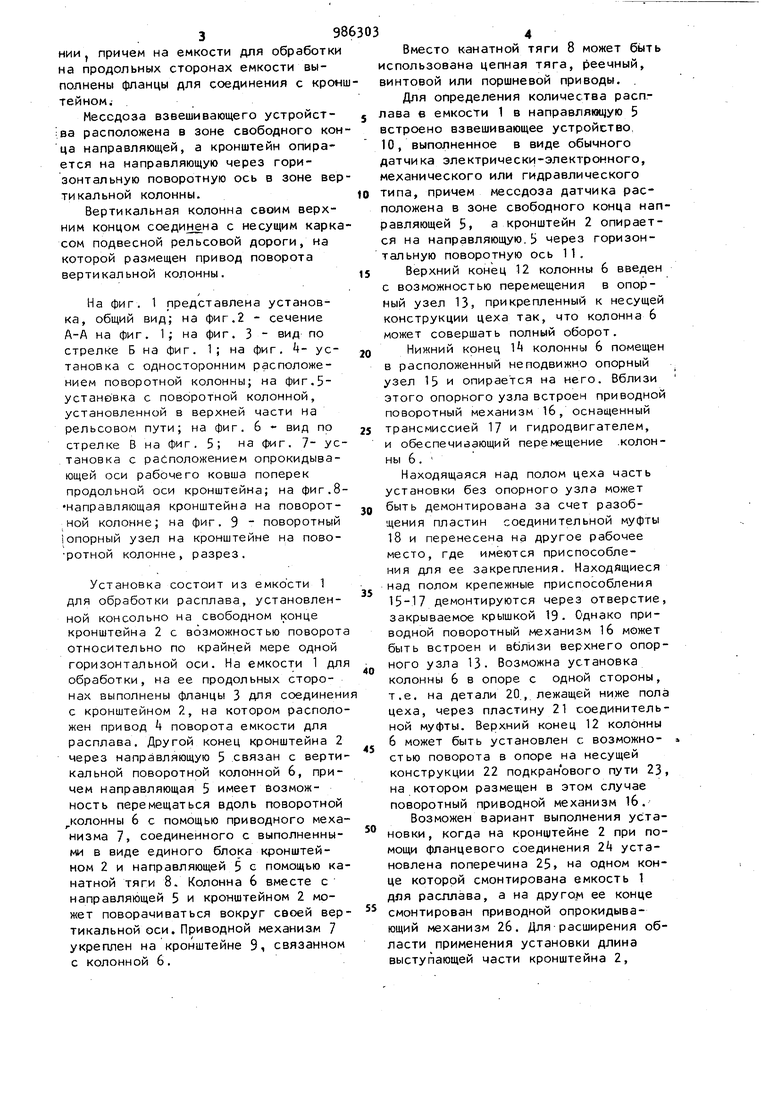

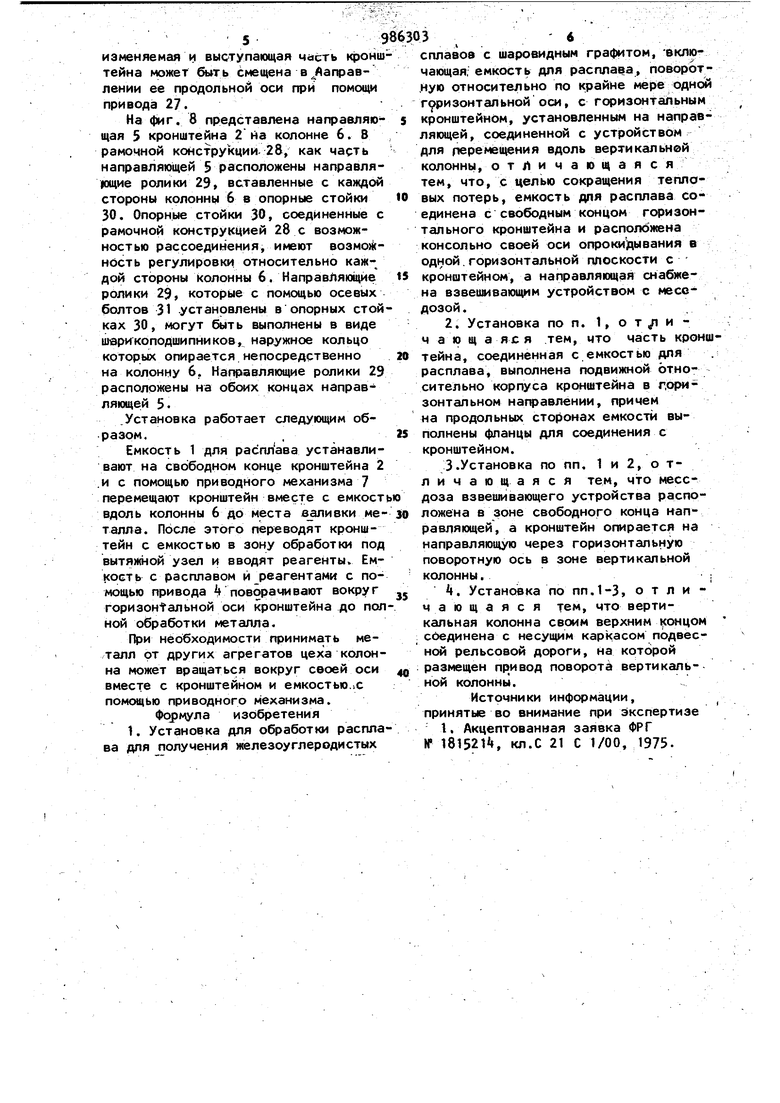

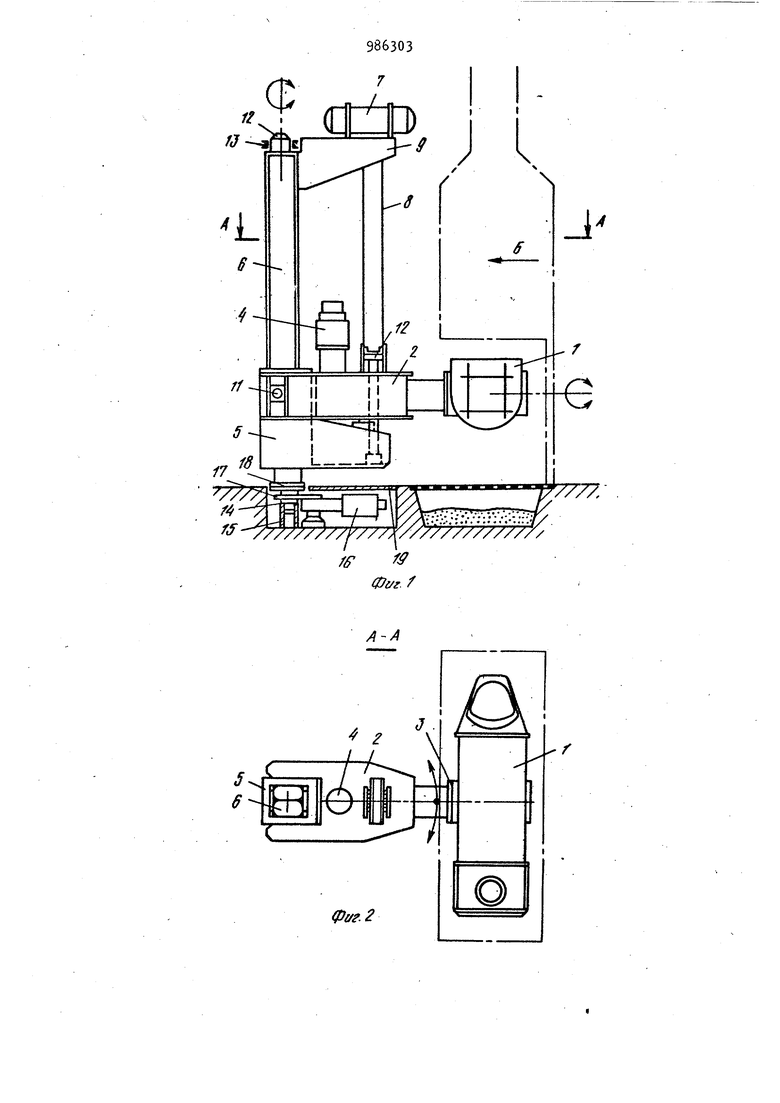

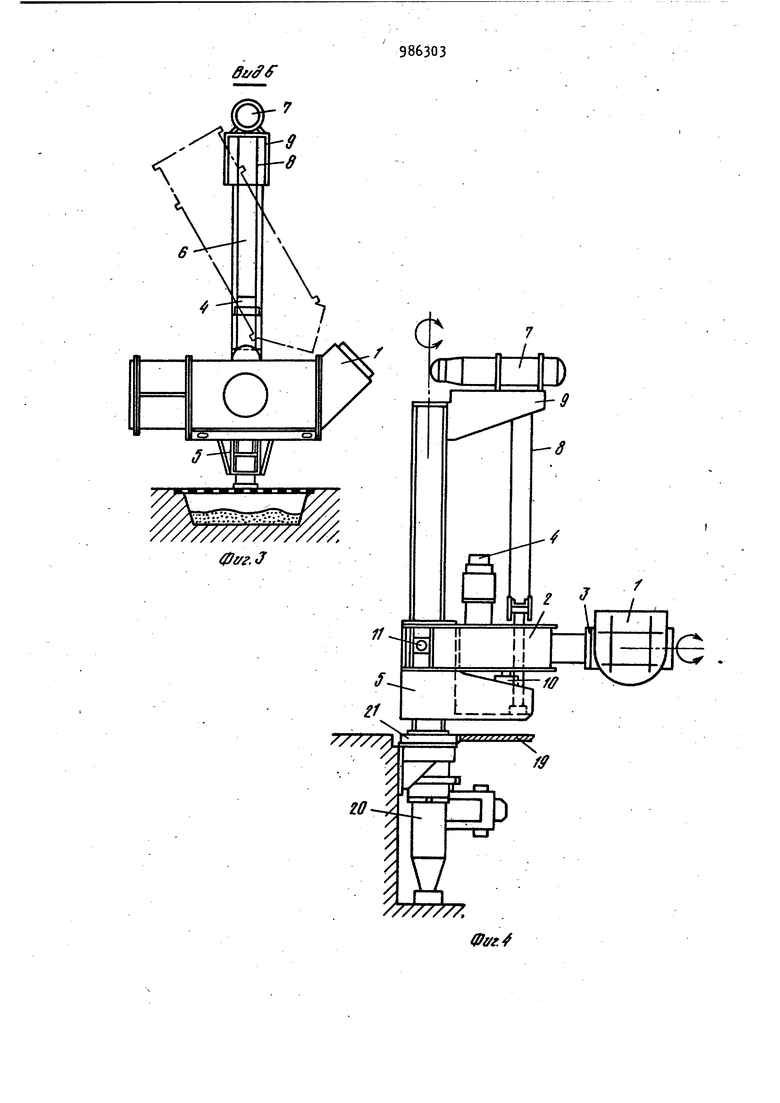

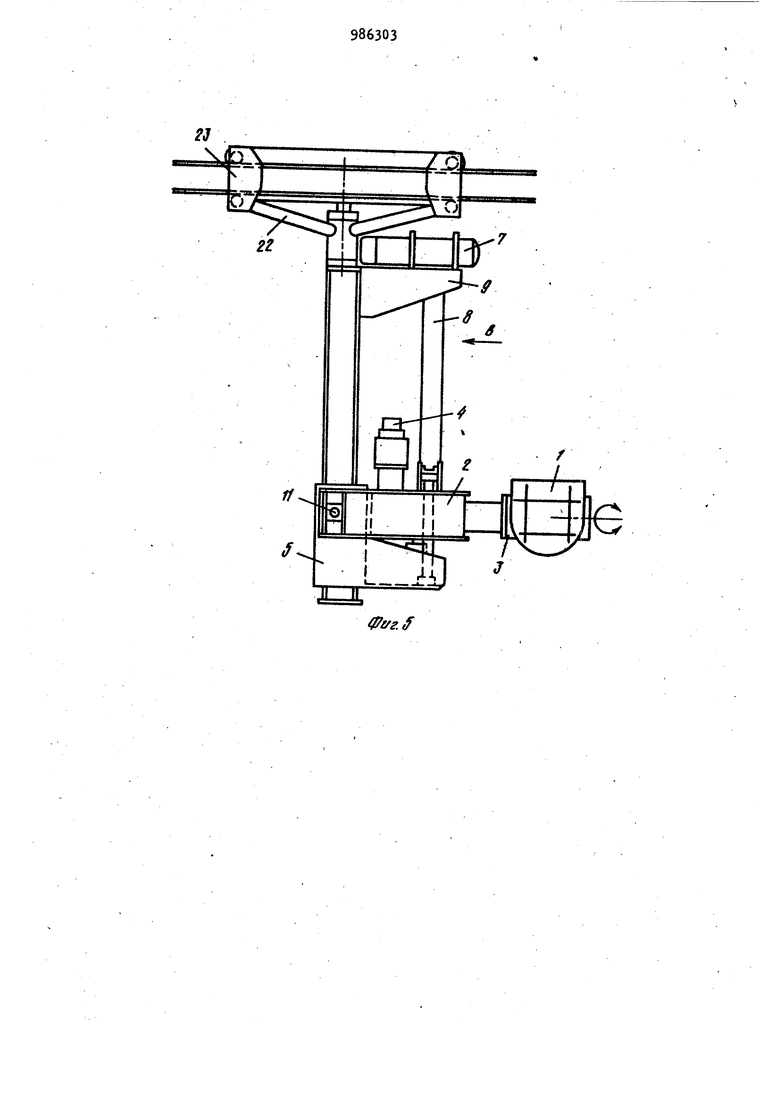

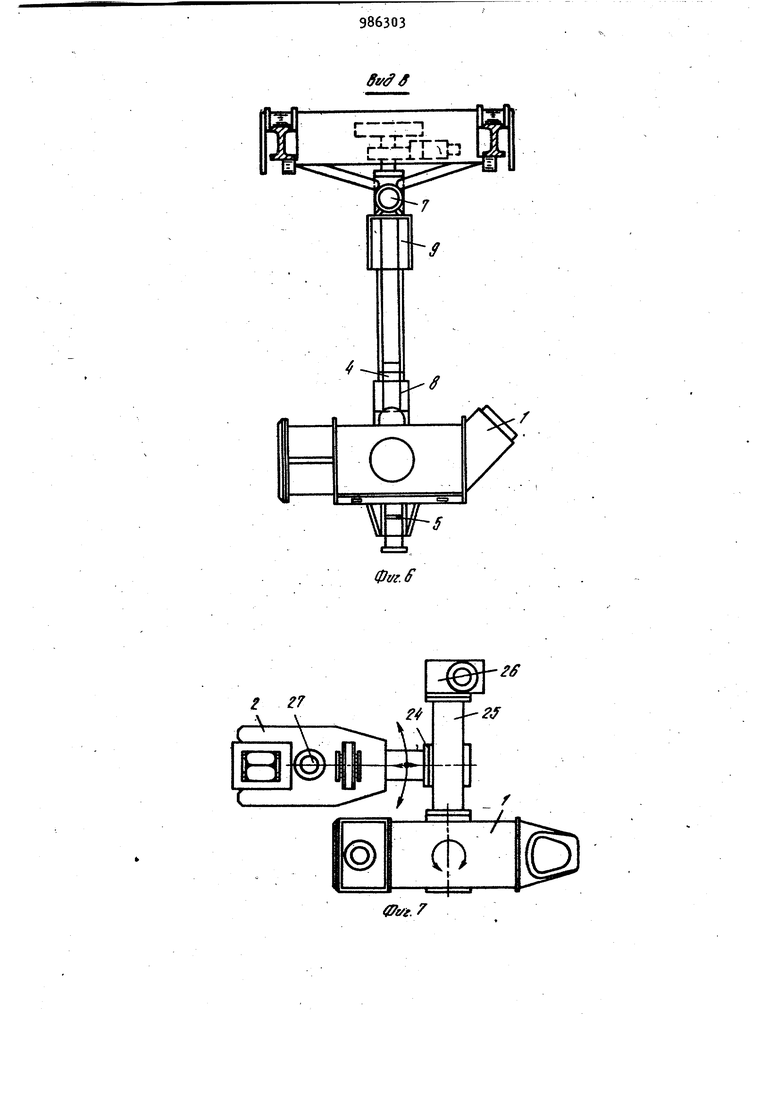

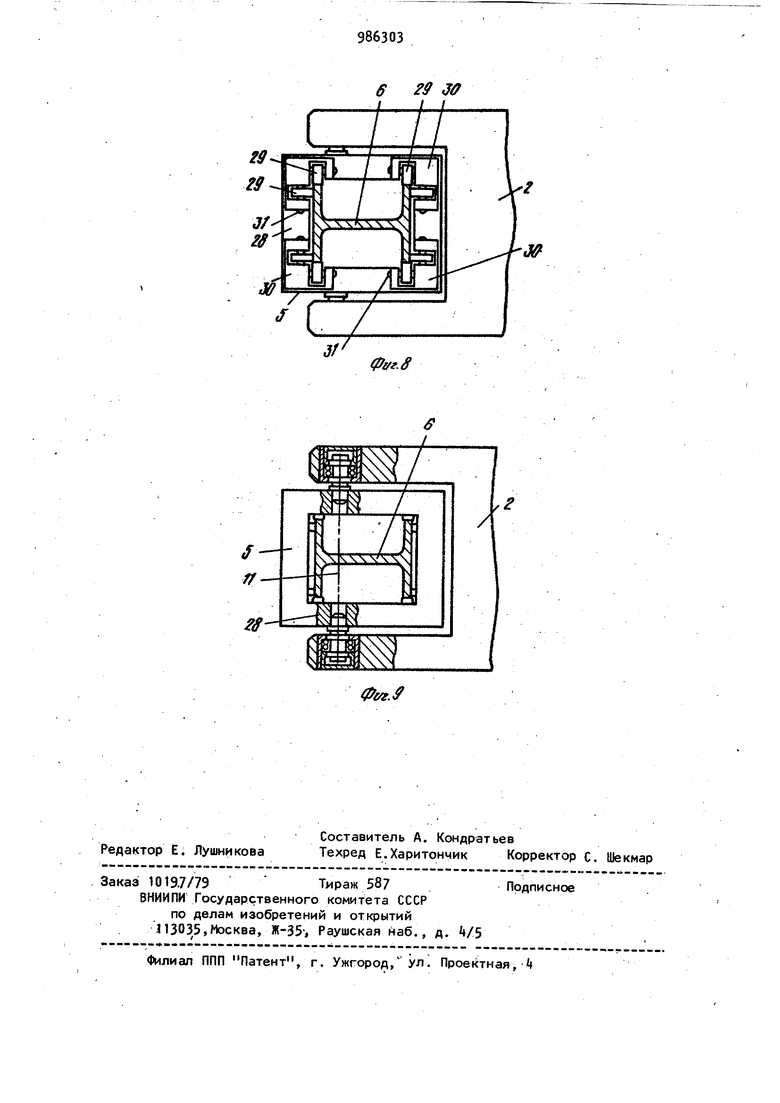

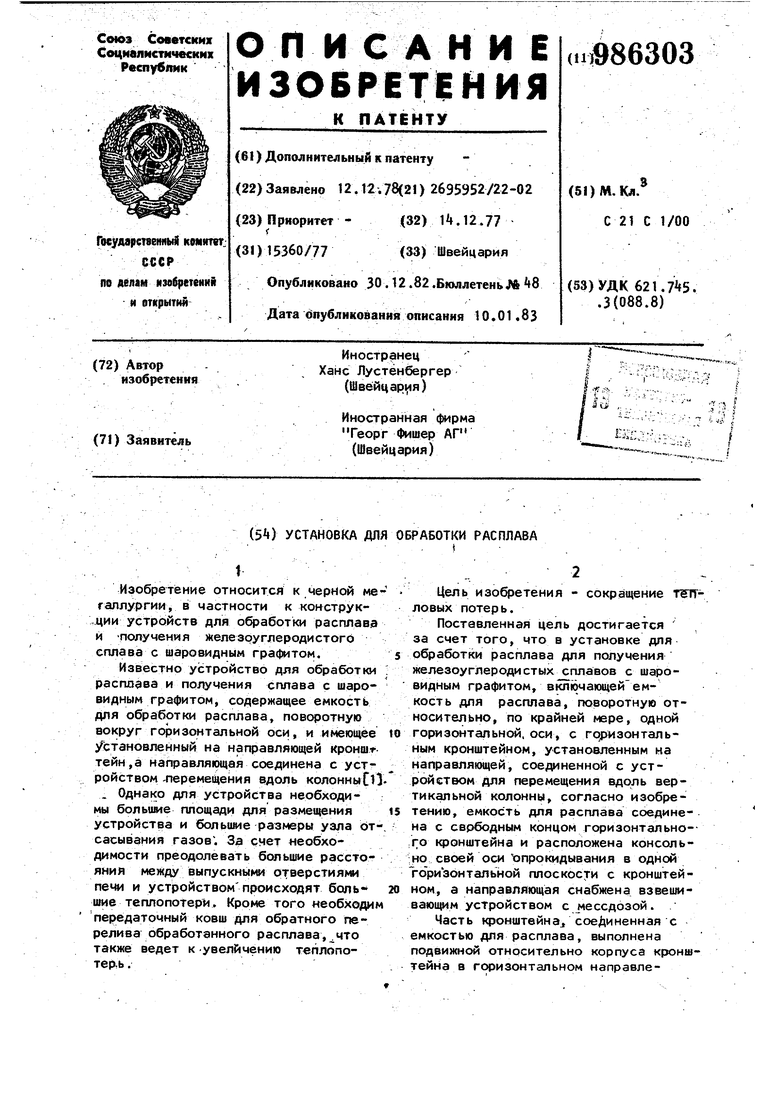

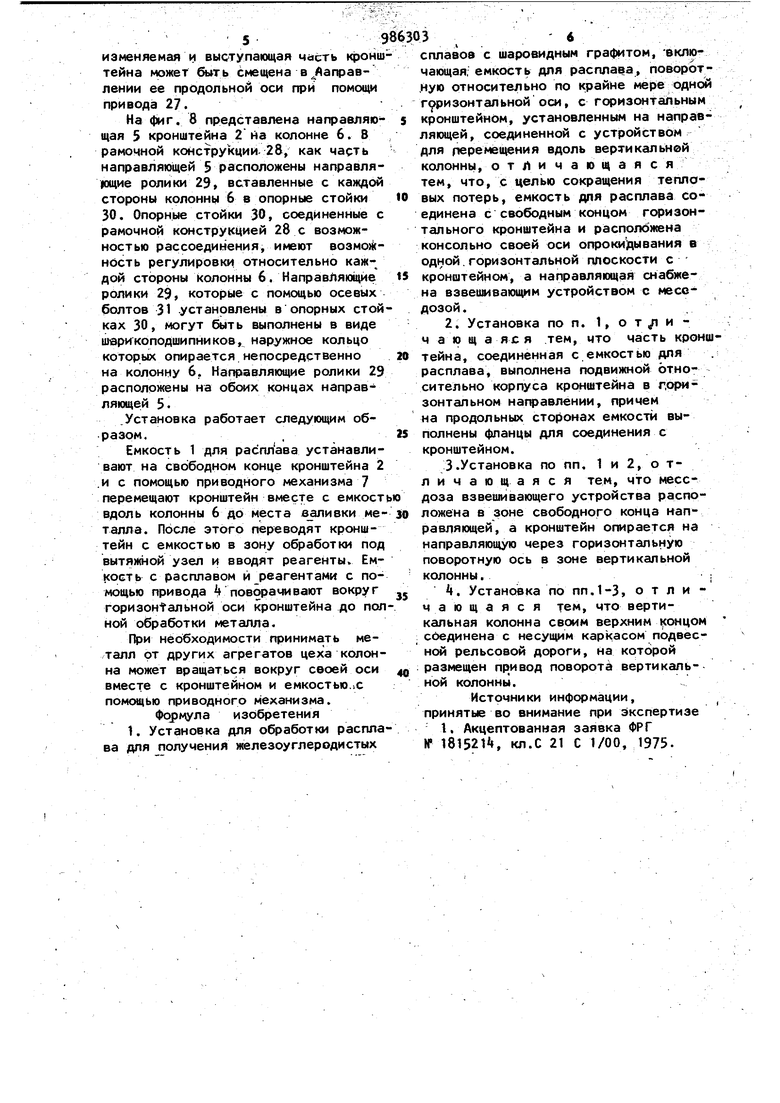

(5) УСТАНОВКА ДЛЯ ОБРАБОТКИ РАСПЛАВА - : Изобретение относится к черной ме галлургии, в частности к конструкции устройств для обработки расплава и получения железоуглеродистого сплава с шаровидным графитом. Известно устройство для обработки расплава и получения сплава с шаровидным графитом, содержащее емкость для обработки расплава, повсч откую вокруг горизонтальной оси, и имеющее Установленный на направляющей кронш -тейн,а направляющая соединена с устройством -перемещения вдоль колонныС11 . Однако для устройства необходимы больиме площади для размещения устройства и большие размеры узла отсасывания газов . За счет необходимости преодолевать большие расстояния меж выпускными ртверстияьм печи и устройствомпроисходят боль шие теплопотери. Кроме того необходим передаточный ковш для обратного перелива обработанного расплава,что также ведет к увеличению теплопотер,ь. Цель изофетения - сокращение тетгловых потерь. Поставленная цель достигается за счет того, что в установке для о аботки расплава для получения железоуглеродистых сплавов с шаровидным графитом, вСт|6чакицей емкость для расплава, поворотную относительно, по крайней мере, одной горизонтальной, оси, с го зизонтальным кронштейном, установленным на направляющей, соединенной с устройством для перемещения вдоль вертикальной колонны, согласно изобретению, емкость для расплава соединена с свободным концом горизонтально- /го кронштейна и расположена консольно своей оси Ъпрокидывания в одной горизонтальной плоскости с кронштейном, а направляющая снабжена взвешивающим устройством с мессдозой. Часть кронштейна, сое/ иненная с емкостью для расплава, выполнена подвижной относительно корпуса кроншТ йна в горизонтальном направлеНИИ, причем на емкости для обработки на продольных сторонах емкости выполнены фланцы для соединения с крон тейном.Мессдоза взвешивающего устройст;ва расположена в зоне свободного кон ца направляющей, а кронштейн опирается на направляющую через горизонтальную поворотную ось в зоне вер тикальной колонны. Вертикальная колонна своим верхним концом соединенна с несущим карка сом подвесной рельсовой дороги, на которой размещен привод поворота вертикальной колонны. На фиг. 1 представлена установка, общий вид; на фиг.2 - сечение А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг, 4- установка с односторонним расположением поворотной колонны; на фиг.5установка с поворотной колонной, установленной в верхней части на рельсовом пути; на фиг. 6 - вид по стрелке В на фиг. 5; на фиг. 1- ус тановка с расположением опрокидывающей оси рабочего ковша поперек продольной оси кронштейна; на фиг.8 направляющая кронштейна на поворотной колонне; на фиг. 9 поворотный опорный узел на кронштейне на поворотной колонне, разрез. Установка состоит из емкости 1 для обработки расплава, установленной консольно на свободном конце кронштейна 2 с возможностью поворот относительно по крайней мере одной горизонтальной оси. На емкости 1 дл обработки, на ее продольных сторонах выполнены фланцы 3 для соединен с кронштейном ., на котором располо жен привод 4 поворота емкости для расплава. Другой конец кронштейна 2 через направляющую 5 связан с верти кальной поворотной колонной 6, причем направляющая 5 имеет возможность перемещаться вдоль поворотной колонны 6 с помощью приводного меха низма 7, соединенного с выполненными в виде единого блока кронштейном 2 и направляющей 5 с помощью ка натной тяги 8. Колонна 6 вместе с направляющей 5 и кронштейном 2 может поворачиваться вокруг своей вер тикальной оси. Приводной механизм 7 укреплен на кронштейне 9, связанном с колонной 6. Вместо канатной тяги 8 может быть использована цепная тяга, реечный, винтовой или поршневой приводы. . Для определения количества расплава е емкости 1 в направлякицую 5 встроено взвешивающее устройство, 10, выполненное в виде обычного датчика электрически-электронного, механического или гидравлического типа, причем меседоза датчика расположена в зоне свободного конца направляющей 5 а кронштейн 2 опирается на направляющую.5 через горизонтальную поворотную ось 11 ., Верхний конец 12 колонны 6 введен с возможностью перемещения в опорный узел 13, прикрепленный к несущей конструкции цеха так, что колонна 6 может совершать полный оборот. Нижний конец I колонны 6 помещен в расположенный неподвижно опорный узел 15 и опирается на него. Вблизи этого опорного узла встроен приводной поворотный механизм 1б, оснащенный трансмиссией 17 и гидродвигателем, и обеспечивающий перемещение .колонны 6. Находящаяся над полом цеха часть установки без опорного узла может быть демонтирована за счет разобщения пластин соединительной муфты 18 и перенесена на другое рабочее место, где имеются приспособления для ее закрепления. Находящиеся над полом крепежные приспособления 15-17 демонтируются через отверстие, закрываемое крышкой 19. Однако приводной поворотный механизм 1б может быть встроен и вблизи верхнего опорного узла 13. Возможна установка колонны 6 в опоре с одной стороны, т.е. на детали 20., лежащей ниже пола цеха, через пластину 21 соединительной муфты. Верхний конец 12 колонны 6 может быть установлен с возможно- стью поворота в опоре на несущей конструкции 22 подкранового пути 23, на котором размещен в этом случае поворотный приводной механизм 1б. Возможен вариант выполнения установки , когда на кронщтейне 2 при помощи фланцевого соединения установлена поперечина 25, на одном конце которой смонтирована емкость 1 для расплава, а на другом ее конце смонтирован приводной опрокидывающий механизм 26. Для расширения области применения установки длина выступающей части кронштейна 2, изменяемая и выступающая чсгсть «фонш тейна может быть смещена в Аагфавлении ее продольной оси при помощи привода 27. На фиг. 8 представлена направляющая 5 кронштейна 2на колонне 6. В рамочной конструкции. 28, как часть направляющей 3 расположены направля(ощие ролики 29, вставленные с каждой стороны колонны 6 в опорные стойки 30. Опорные стойки 30, соединенные с рамочной конструкцией 28 с возможностью рассоединения, имеют возможность регулировки относительно каждой стороны колонны 6. Направляющие ролики 29, которые с помощью осевых болтов 31 .установлены в опорных стой ках 30, могут быть выполнены в виде (шарикоподшипников, наружное кольцо которых опирается непосредственно на колонну 6, Направляющие ролики 29 расположены на обоих концах направляющей 5 .Установка работает следующим образом. Емкость 1 для расплава устанавливают на свободном конце кронштейна 2 .и с помощью приводного механизма 7 перемещают кронштейн вместе с емкост вдоль колонны 6 до места заливки металла. После этого переводят кронштейн с емкостью в зону обработки под вытяжной узел и вводят реагенты. Емкость с расплавом и реагентами с помощью привода повора««1вают вокруг гopизoнtaльнoй оси кронштейна до пол ной обработки металла. необходимости принимать металл от других агрегатов цеха колонна может вращаться вокруг своей оси вместе с кронштейном и емкостью.с помощью приводного механизма. Формула изобретения 1. Установка для обработки распла ва для получения железоуглеродистых сплавов с шаровидным графитом, включающая; емкость для расплава, поворот,ную относительно по крайне мере одной г 5 ризонтальной оси, с горизсжтаЬьным кронштейном, установленным на направляющей, соединенной с устройством для реремеи ния вдоль вертикальней колонны, о т Л и чающая с я тем, что, с целью сокращения тепловых потерь, емкость для расплава соединена с свободным концом горизонтального кронштейна и расположена консольно своей оси опрокидывания в одной.горизонтальной плоскости с кронштейном, а направляющая снабжена взвеимвающим устройством с мессдозой. 2. Установка по п. 1, о т i и ч а ю щ а яся тем, что часть кронштейна, соединенная с емкостью для . расплава, выполнена подви)Ю1ой относительно корпуса кронштейна в горизонтальном направлении, причем на продольных сторонах емкости выполнены фланцы для соединения с кронштейном. 3.Установка по пп. 1 и 2, о тличающаяся тем, что мессдоза взвешивающего устройства расположена в зоне свободного конца направляющей, а кронштейн опирается на направляющую через горизонтальную поворотную ось в зоне вертикальной колонны.; Ц, Установка по пп.1-3, о т л и чающаяся тем, что вертикальная колонна своим верхним ко)цом соединена с несущим каркасом подвесной рельсовой дороги. На которой размещен привод поворота вертикальной колонны. Источники информации, принятые во внимание при экспертизе 1. Акцептованная заявка ФРГ № 18152Й, кл.С 21 С 1/00, 1975.

ф

/- т

t3 -афсГ

Х//7 f4fS-.

/77.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОБИЛЬНАЯ КОНСТРУКЦИЯ ЦЕХА | 2015 |

|

RU2656257C1 |

| Вращающаяся барабанная плавильная печь для переработки отходов цветных металлов | 2022 |

|

RU2796999C1 |

| Способ изготовления цельного колесного автомобильного обода | 1974 |

|

SU902655A3 |

| Установка для модифицирования сплавов | 1975 |

|

SU539949A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Автооператор для гальванических линий | 1981 |

|

SU1044685A1 |

| ВРАЩАЮЩАЯСЯ БАРАБАННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2013 |

|

RU2542033C2 |

| Стенд для испытания гусеничного движителя | 1990 |

|

SU1755091A1 |

| ГИДРАВЛИЧЕСКИЙ ПОВОРОТНЫЙ КРАН | 1991 |

|

RU2021969C1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ УТОНЯЮЩИХСЯ К КРАЯМ КОЛЕСНЫХ ДИСКОВ | 1925 |

|

SU7435A1 |

f

фуг.

z г V

rn

О

/

О

HHF

0ff.

2

a

. V

Ф

т

zfe./

Авторы

Даты

1982-12-30—Публикация

1978-12-12—Подача