Извест11ы применяемые в промьимленлоет агрегаты для штапельного Б0лок11а с применением тре |аль-:оп , питателя и cyuni/ibiioii машины.

Целью он 1сываемогс изсбретен ; яил5;етея ооес 1ечнть макенмальиую интенсификацию ;i;)ouecea за счет | ;пи1о;;;|ЛЫ)ого нолбора типог сушильных ман1ин. MiioroispaTiioro качестпенпого нереме1:п:вання и |)Ыллення волокна н lipcueece его нысу1Н ан1;я, реве|1СИ|Н)5;ч;ия воздушного потока н )aBiiOMep;ioro слое(5ормирова ;;;я.

Особенность агрегата отесываемого изо-Лрете1П1я заключается в том, что для обеспечения ка.чествеииого с/юеобразОБания он вынолгген в виде трех последовательно соедпненньх Tj)aiiciK);)TepaMi грунн .ia:iii H, каждая из которьгх вь;л1очает зазрыхли ге;:ьно-т:-ен;к 1 нук) маншну, ннтатель и су1лильн чо машину. Разрыхлнтельно-тренальная MaiHHi;;- выполнена в виде диух взаимодейству1он1,их между собою, горизонтально расиоложенны.х друг над другом ко.:|кон1)Г барабанов и носледовательно расноложенпого зл ними перфорир.ованного барабана, благодаря чему достигается более качественное рых.чен;:е и нсслед юн1.ее получение уплотненного слоя волокна. В агрегате применена прямоточная сушильная мапшна. снабже1шая кожу.хами-перетекателями в каждо } зоне, а в двух последующих груниах нримене 1ы нротивоточные суошльные машины. Кроме того, во всех сушильных маншнах применены вертикальные транспортеры, снабженные устройством для изменения расстояния между ИхХ ветвями в верхней .

Применение сиисываемого агрегата позволяет повысить производительность при малых габаритах установки и высоких техинко-экономпчееких показателях работы.

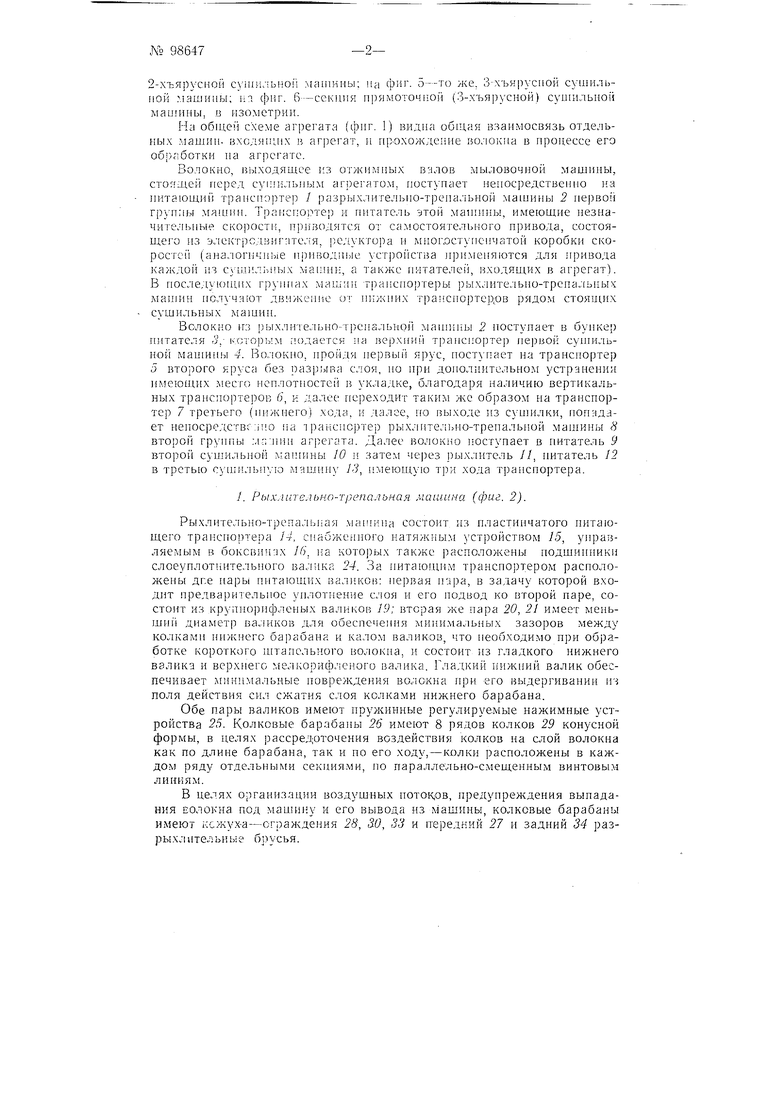

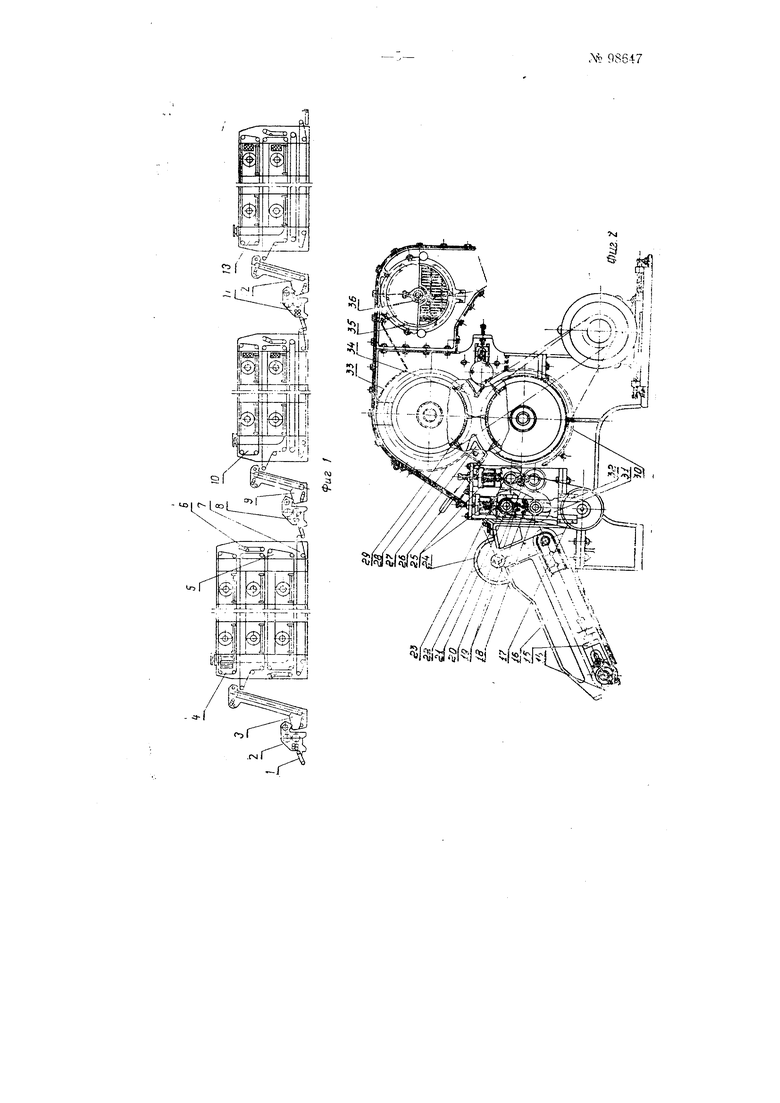

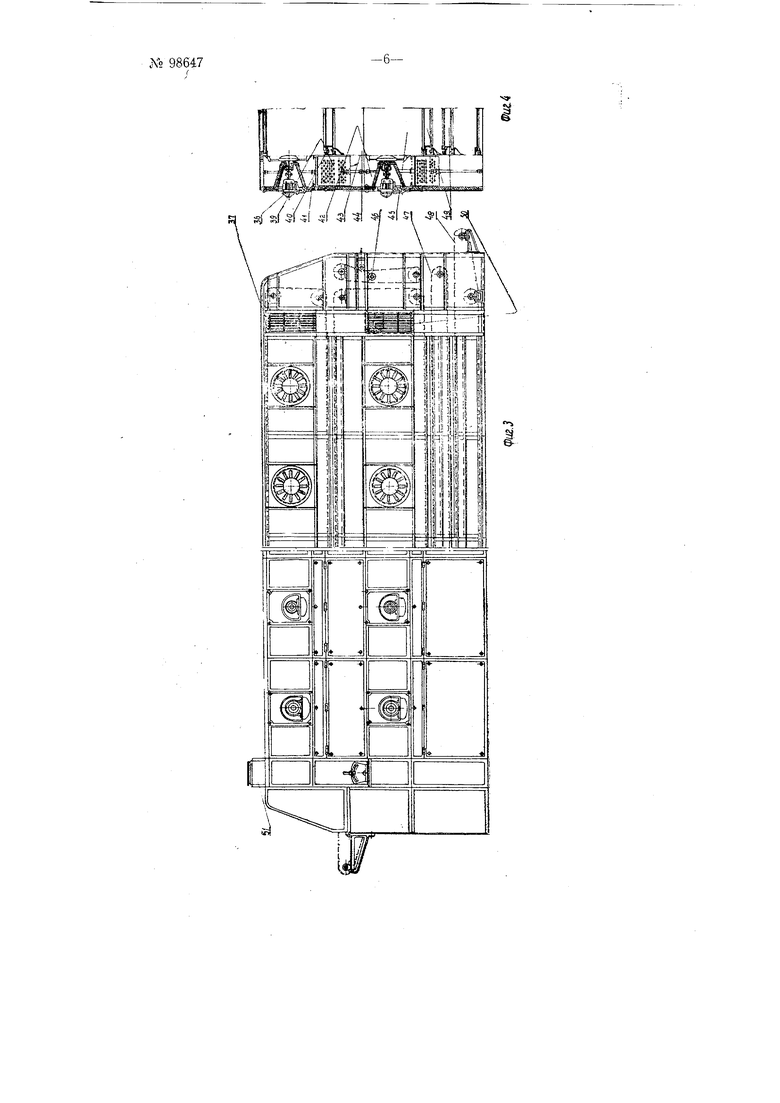

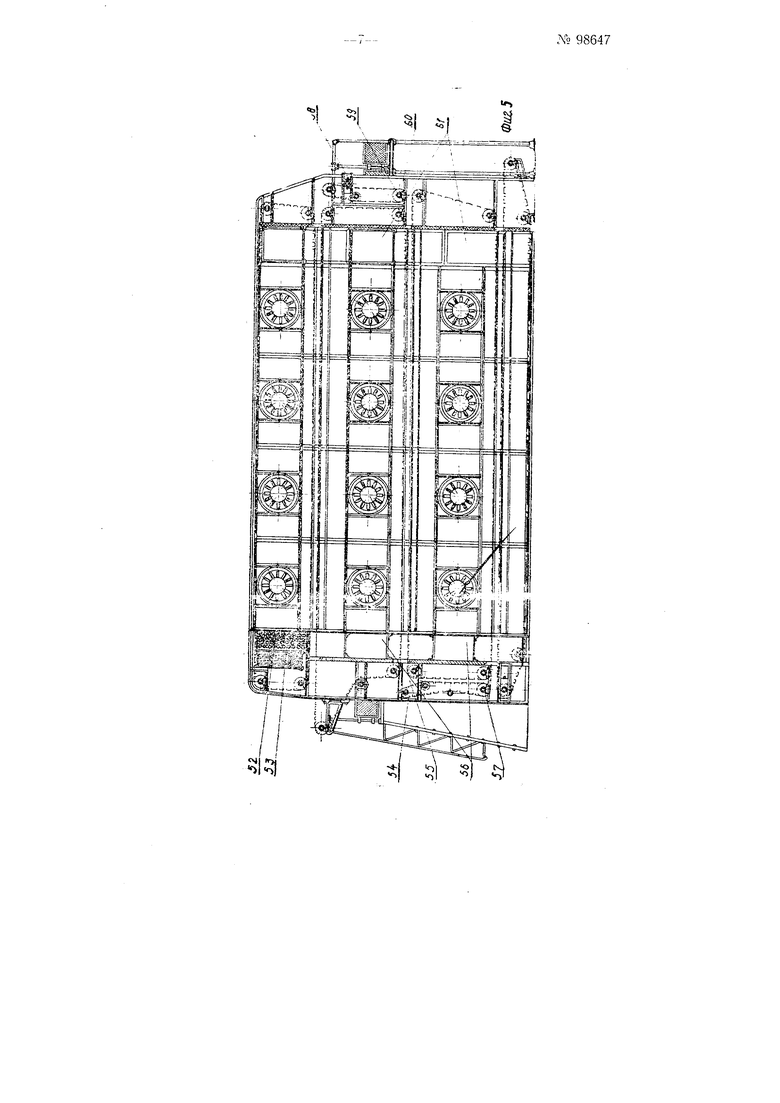

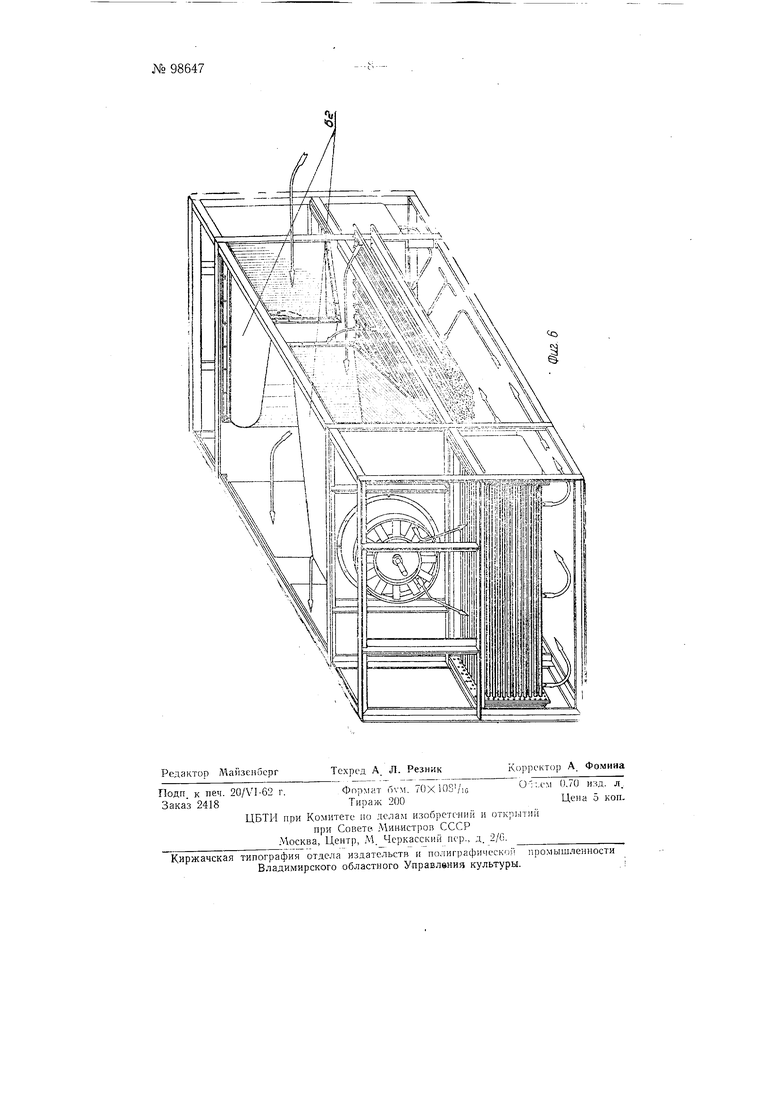

На фиг. 1 изображена принципиальная ехема всего описываемого сушильного агрегата; фиг. 2-изображен боково вид разрьгхлительпотренальной лгашипы; па фиг. 3 и 4 изображены продольные рг13рез:1

№ 98647-2-

2-хъярусной сушильио л а лины; на фиг. о--то же. З-хъяруспой сушильной машины; ил фиг. 6-секция прямотошюй (3-хъярусной) суишльиоп м а U и и ы. в и 3 ОМС т р и :.

На o6n. схеме агрегата (фиг. 1) видна обитая взаимосвязь отдельных машии. входящих в агрегат, и прохождение волокна в ироцессс его об|)(ботки иа агрегате.

Волокно, выходяшее из отжимных валов мыловочиой машины, стоящей перед суишльным агрегато.м. поступает иеиосредствсиио иа 1П1таюи1И1 траиснортер / разрыхлителыю-треиальиой машины 2 ие|) груниы .машин. Транспортер и питатель этой , имеющие иезЕ1ачительиые скорости, приводятся от самостоятельного привода, состоящего из электродвигателя, р,едуктора и миог.оступсичатой коробки скоростей (аналогичные приводные устройства ири.меияютея для иривода каждой из суш) ман1ин, а также 1и-ггателей, входяп.1,их в агрегат). В гюследуюииьч группах машин транеиортеры рыхлительно-трепа.тьпых магпин получают движе п-1е сгг 1П1укиих тра1 сиортер:0в рядом стояиих сушильных машин.

Во-локно из рыхлительно-трепальной машины 2 поступает в бункер питателя 3.- которым подается па е|5Х1 ий транспортер суншльной 4. Волокио, пройдя первый ярус, поступает на транспортер 5 второго яруса без разр)1ва слоя, по ирн дополнительном устранении HMeioH.uix .место пеплотностей в укладке, благодаря наличию вертикальных трапспортеров о, и далее переходит таким же образом на транспортер 7 третьего (нижнего) хода, и далее, но выходе из суп1и.чки, нонндает непосредствг iia транспортер рыхлител1)НО-треналы ОЙ машины 8 BTOpoii группы :л;гппп агрегата. Далее волокно юступает в питатель 9 второй сушильной мапп1иы W и затем через рыхлитель //, интатель 12 в третью cyiiiiLTbnvio лгашииу 13, имеюпдую три .хода транспортера.

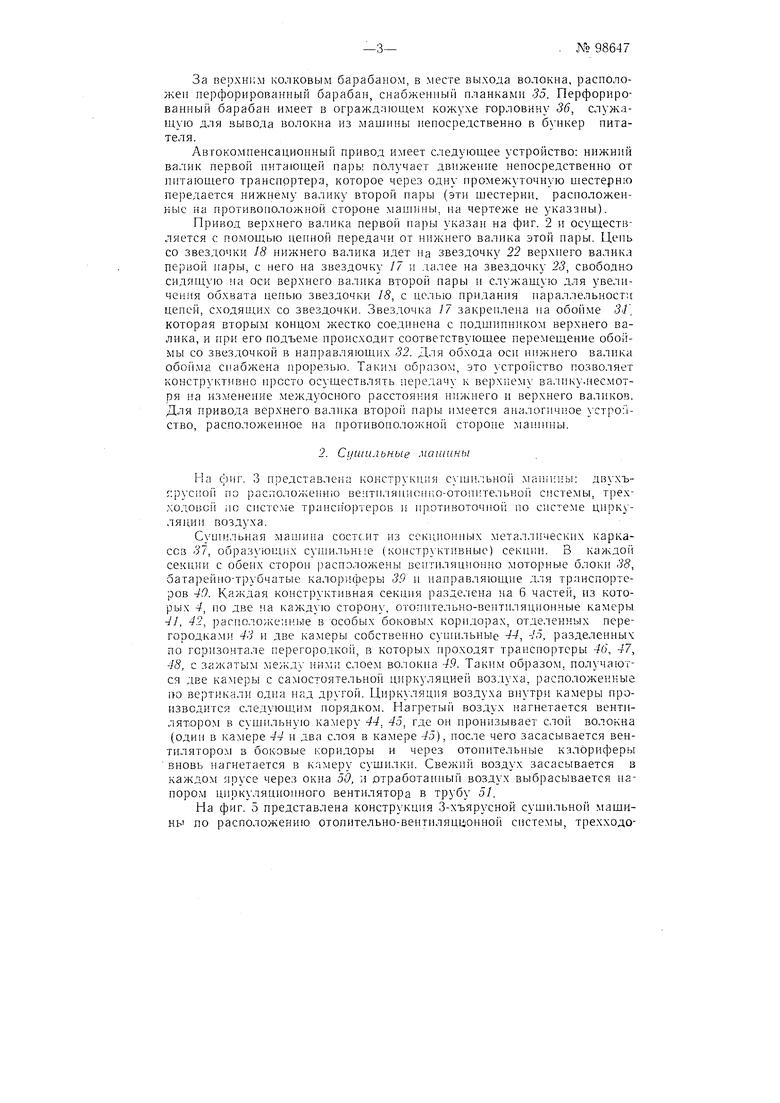

J. Рыхлительно-грепальная машина, (фиг. 2).

Рыхлительно-трепа;1Ы ая .vianii-uia состоит из пластинчатого питающего трансггортера /V, спабжен11ого натяжным устройством 15, управляемым в боковинах /6. lia также расположены подшипники слоеунлотнительного валика 24. За ннтающим транспортером расположены дге нары ni-iTaionuix валпков: первая пара, в задачу которой входит предва()ительпое уплотнение с.чоя п его подвод ко второй паре, состоит из круппорнфленых валиков /5Л вторая же пара 20, 21 и.меет меньjiinii днаметр валиков для обеспечеппя мипи.мальных зазоров между колками нижнего барабана и калом валпков, что необходимо при обработке короткого штапельного волокна, и состоит из гладкого нижнего валика и верхнего мелкорифленого валика. Гладкий нижний валик обеспечивает минимальные повреждения во;10Кна при его выдергивании из поля действия сил сжатия слоя колками нижнего барабана.

Обе пары валиков имеют пружинные регулируемые нажимные устройства 25. Колковые барабапы 26 имеют 8 рядов колков 29 конусной формы, в целях рассредоточения воздействия колков на слой волокна как по длине барабана, так и по его ходу, - колки расположены в каждом ряду отдельными секциями, по параллельно-смещенным винтовым линиям.

В целях организации воздушных иото1хов, предупрел дения выпадания волокна под MauiHiiy и его вывода из машины, колковые барабаны имеют ксжух-а-ограждения 28, 30, 33 и нередкий 27 и задний 34 разрыхл 11те/;ьиь е брусья.

За верхним колковым барабаном, в месте выхода волокна, расноложен нерфорированный барабан, снабженный планками 35. Перфорированный барабан имеет в ограждающем кожухе горловину 36, служащую для вывода волокна из машины иеиосредственно в бункер питателя.

Автокомпенсационный привод имеет следующее устройство: нижний валик первой питающей пары получает движение непосредственно от питающего транспортера, которое через одну промежуточную П1естернг0 передается нижнему валику второй пары (эти шестерни, расположенные на противоположной стороне маппшы, па чертеже не указаны).

Привод верхнего валика первой пары указан на фиг. 2 и осуществляется с помощью цегп1ой передачи от нижнего валика этой пары. Цепь со звездочки J8 нижнего валика идет на звездочку 22 верхнего валика первой пары, с него на звездочку 17 и далее на звездочку 23, свободно сидящую на оси верхнего валика второй пары и служащую для увеличения обхвата пенью звездочки 18, с пелью придания параллельности цепей, сходяпи-ix со звездочки. Звездочка 17 закреплена па обойме 3i/, которая вторым концом жестко соединена с подшипником верхнего валика, и при его подъеме происходит соответствующее перемещение обоймы со звездочкой в паправляюццгх 32. Для обхода оси нижнего валика обойма снабжена прорезью. Таким образом, это ycrpoiicTBO позволяет конструктивно просто осуществлять передачу к верхнему ва.чику,несмотря на изменение междуосного расстояния нижнего и верхнего валиков. Для привода верхнего валика второй пары имеется апалогичр.ое устро: ство, расположеиное на нротивоположной стороне ма1ппны.

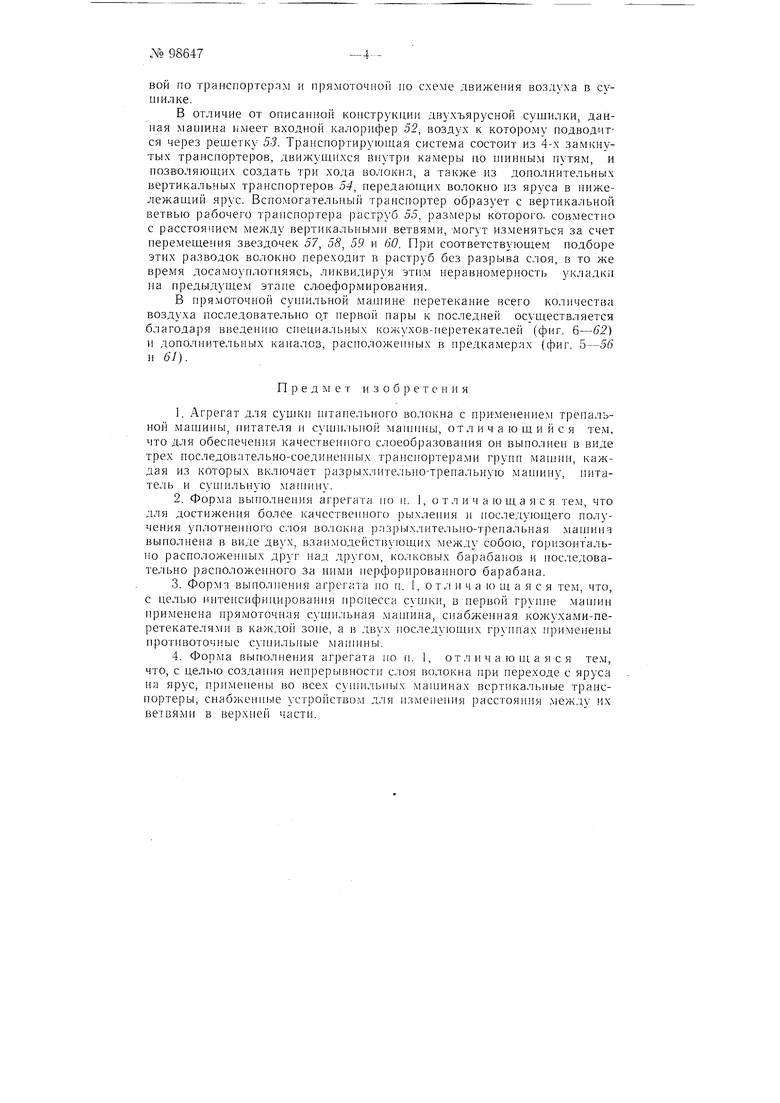

2. Сушильные машины

На фнг. 3 представлена конструкция схчиильно манппы: двухъг;рус ой по расположению веитнлянпошт-отопительно системы, трехходовс по системе трапспортеров и противоточпо но системе циркуляции воздуха.

Суигильная Manini;a состоит из секционных металлических каркасов 37, образуюпгих сушильные (конструктивные) секции. В каждо секции с обеих сторон расположены ве ггилянионно моторные блоки 38, батарейно-трубчатые калориферы 39 н направляющие для транспортеров 40. Каждая копструктивная секп.ия разде.чена на 6 частей, из которых 4, по две па каждую сторону, отопительпо-вентиляционные камеры 41. 42, располояченные в особых боковых коридорах, отделенных перегородками 43 и две камеры собственно супщльные 44, 45, разделенных по горизонтале перегородкой, в которых проходят транспортеры 46, 47, 48, с зажатым между ними слоем волокна 49. Таким образом, получаются две камеры с самостоятельной циркуляцией воздуха, расположенные по вертикали одна над другой. Пиркуляция воздуха виутри камеры производится следующим порядком. Пагретый воздух нагнетается вентилятором в сушильную камеру 44, 45, где он пронизывает слой волокна (один в камере 44 и два слоя в камере ), после чего засасывается вентилятором в боковые коридоры и через отопптельные калориферы вновь нагнетается в камеру сушилки. Свежий воздух засасывается в каждом ярусе через окна 50, и отработанный воздух выбрасывается напором циркуляцио шого вентилятора в трубу 51.

На фиг. 5 представлена конструкция 3-хъярусной сушильной машины ио расположению отопительио-веитиляццонной системы, трехходо-3 . Д 98647

NO 98647

вой по транспортерлм и прямоточмо по схеме движения воздуха в сушилке.

В отличие от описанной конструкции двухъярусной сушилки, данная маишна Р1меет входной калорифер 52, воздух к которому подводится через решетку 53. Транспортирующая система состоит из 4-х замкнутых транспортеров, движущихся внутри камеры по н инным путям, и нозволяющих создать три хода волокнл, а также из дополнительных вертикальных транспортеров 54, передающих волокно из яруса в нижележащий ярус. Вспомогательный транспортер образует с вертикальной ветвью рабочего транспортера раструб 55, размеры которого, совместно с расстоянием между вертикальными ветвями, -могут изменяться за счет перемещения звездочек 57, 58, 59 и 60. При соответствующем подборе этих разводок волокно переходит в раструб без разрыва слоя, в то же время досамоунлотняясь, ликвидируя неравномерность укладки на предыдущем этапе слоеформирования.

В прямоточной сун1ильной ман1ине перетекание всего количества воздуха последовательно о.т первой пары к последней осуществляется благодаря введению спениальных кожухов-перетекателей (фиг. б-62} н дополнительных каналов, расположенных в предкамерах (фиг. 5-56 и 67).

П р е д м е т и з о б р е т с н и я

1.Агрегат для сушки ипанельного волокна с прнмененне.м трепальной машины, питателя и сущильной маишны, отличающийся тем, что для обеспечения качественного слоеобразовапия он выполнен в виде трех последовательно-соединенных транспортерами групп мащнп, каждая из которых вкл очает разрыхлительно-треиальную .MaHJHHy, питатель н суи1ильную ман1ину.

2.Форма выполнения агрегата но п. 1, отличающаяся тем, что для достижения более качественного рыхления и иоследующего получения уплотненного с/юя волокна рлзрыхлительно-трепальная выполнена в виде двух, взаи.модействующих между собою, горизонтально расположенных друг над другом, колковых барабанов и носледовательно расположенного за ними иерфорироваиного барабана.

3.Форм1 выполнения агрегата по п. 1, отл н ч а ю щ а я с я тем, что, с нелью иитeиcиф н иpoвaния процесса сущки, в первой группе ма1нни применена прямоточ1ьая сушильная ма1нина, снабженная кожухами-перетекателями в каждой зоне, а в двух последующих группах применены протнвоточные сугиильные маин1ньг

4.Форма выполнения агрегата но п. 1, отлнчающаяся тем, что, с целью создания пепрерывиости слоя волокна при переходе с яруса на ярус, прпмеиены во всех сушильных машинах вертикальные транспортеры, снабженпые устройством для нзмепепия расстояния между их ветвями в верхней части.

bl

CO

, -%::1 Ы11 Ш il

няМ

.: II-Tj 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для непрерывного процесса рыхления, очистки и смешивания хлопка из кип | 1953 |

|

SU99485A1 |

| Конвейерная сушильная машина для волокнистых материалов | 1957 |

|

SU110757A1 |

| МАШИНА ДЛЯ РЫХЛЕНИЯ И ОЧИСТКИ ШЕРСТИ | 1998 |

|

RU2128735C1 |

| Щипально-трепально-чесальная машина для разработки различных волокнистых отходов | 1929 |

|

SU24284A1 |

| МАШИНА ДЛЯ РЕГЕНЕРАЦИИ ОТХОДОВ ВОЛОКНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2134316C1 |

| Устройство для регенерации отходов волокнистого материала | 1983 |

|

SU1353846A1 |

| Устройство для подачи волокнистого материала к текстильной машине | 1989 |

|

SU1687658A1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ РАСТИТЕЛЬНЫХ ПРИМЕСЕЙ В ШЕРСТИ | 1998 |

|

RU2147050C1 |

| Подсушивающий аппарат для двухбарабанной шлихтовальной машины | 1940 |

|

SU74266A1 |

| Куделеприготовительный агрегат для обработки отходов трепания льна | 1951 |

|

SU96081A1 |

Авторы

Даты

1954-01-01—Публикация

1952-11-25—Подача