(54) УСТРОЙСТВО 1ДЛЯ ЗАЛИВКИ ЦЕНТРОБЕЖНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Заливочное устройство центробежнолитейной машины | 1980 |

|

SU1012789A3 |

| Литниковая система | 1981 |

|

SU1014629A1 |

| Способ центробежного литья двухслойных валков | 1980 |

|

SU908497A1 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ КОКИЛЯ | 1999 |

|

RU2167025C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ЦЕНТРОБЕЖНОЙ ЗАЛИВКИ КРУПНОГАБАРИТНЫХ ФАСОННЫХ ОТЛИВОК СЛОЖНОЙ ФОРМЫ ИЗ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 2014 |

|

RU2585604C1 |

| Способ литья в кокиль для получения плоских отливок из алюминиевых и магниевых сплавов | 2019 |

|

RU2720331C1 |

| Роторная линия для центробежного литья гильз | 1981 |

|

SU1012500A1 |

| Центробежная литейная машина с вертикальной осью вращения | 1987 |

|

SU1426695A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

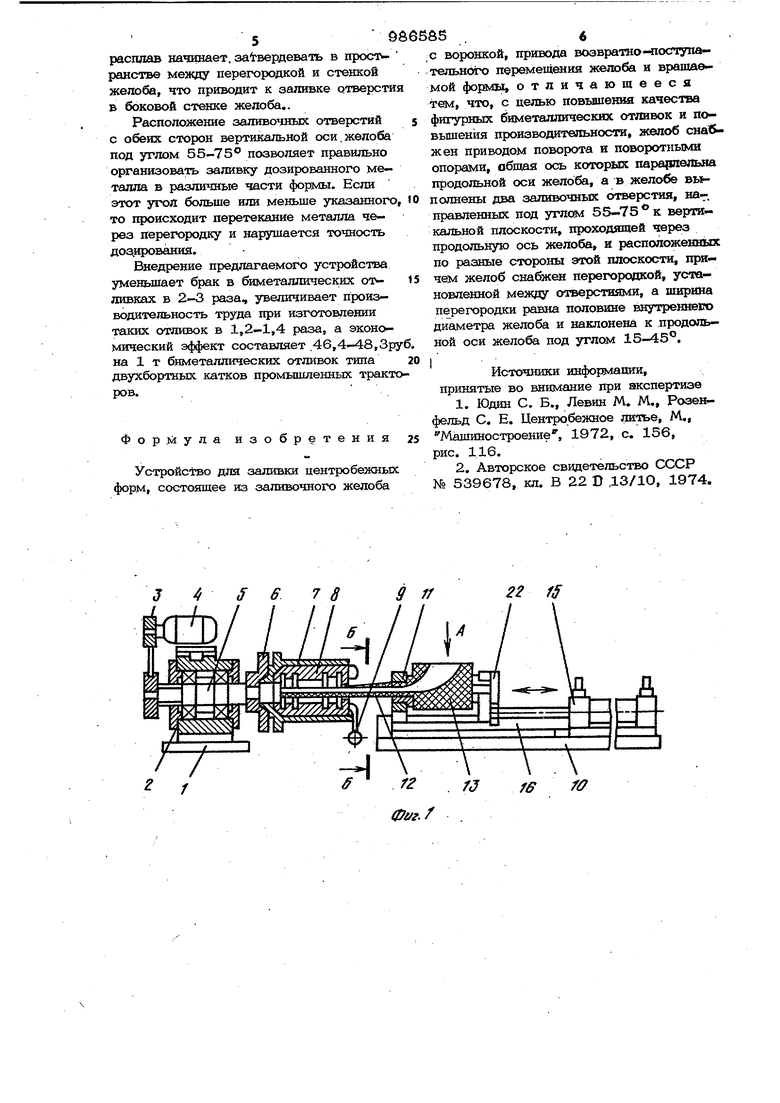

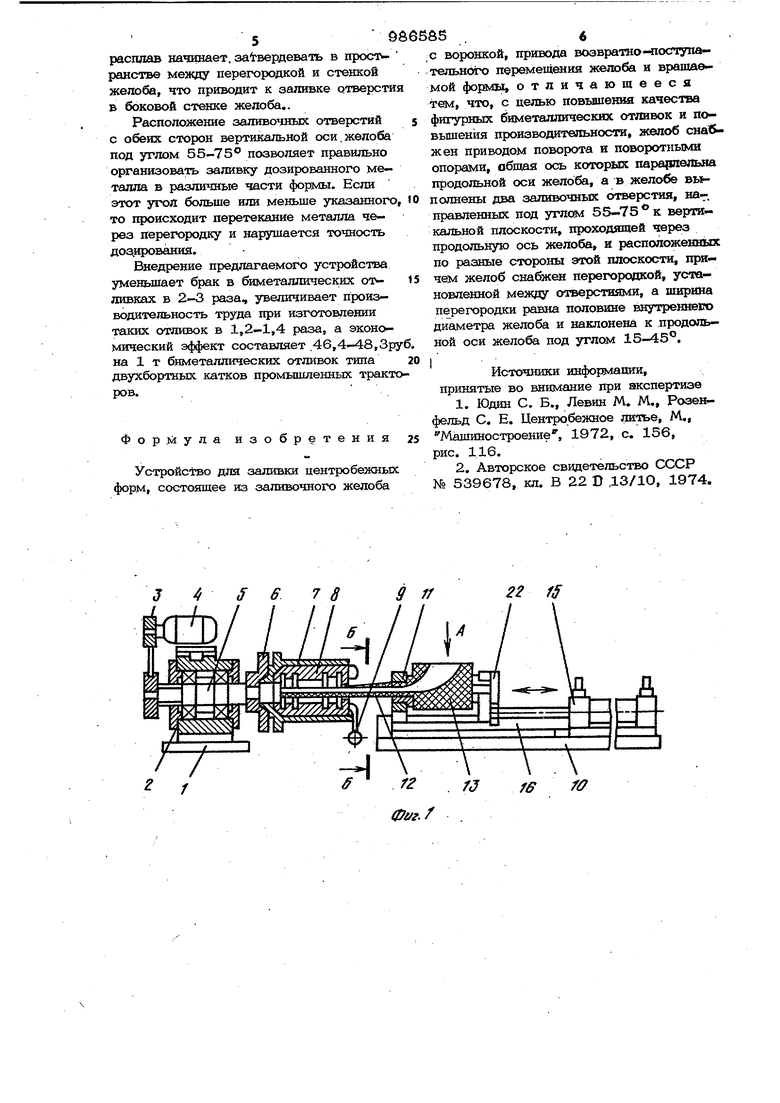

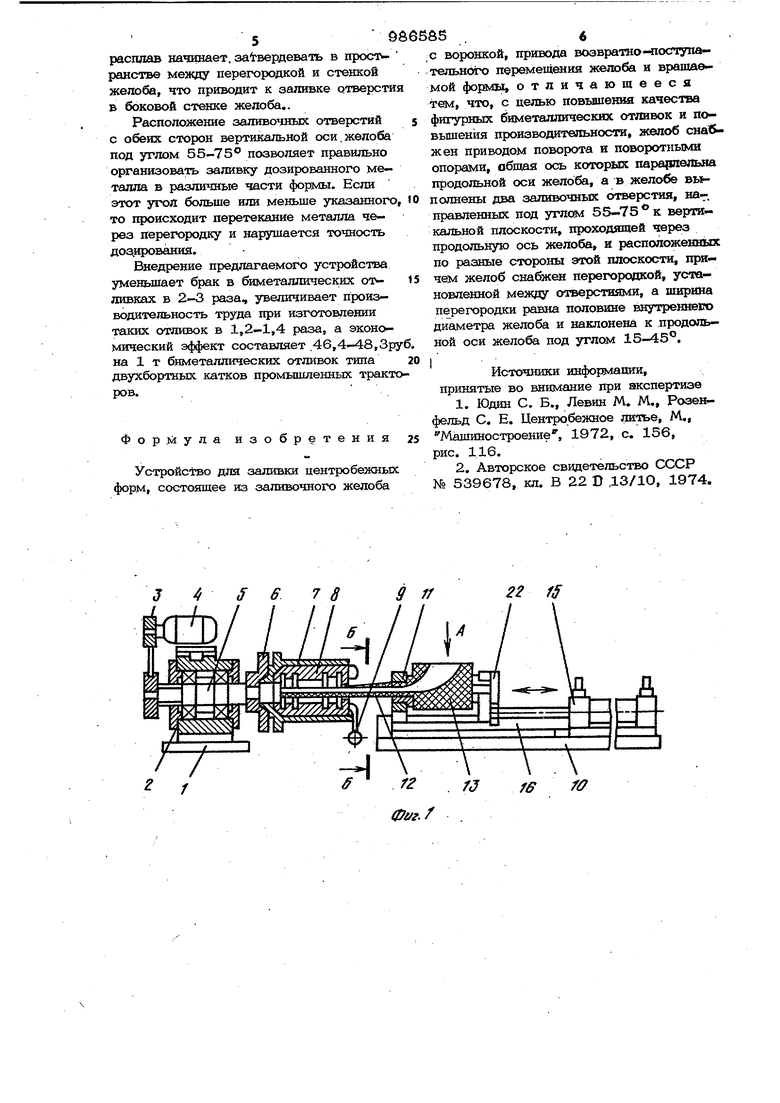

Изобретение относится к области литейного производства, в частности к заливке во врашаюшиеся формы бимбтаялических отливок. Для заливки пентробеишьос форм известны устройства различных конструкций, так, например, известны усярройства состоящие из заливочного желоба, установленного стащсонарно, и установленной на тележке центробежной формы С1 3 Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для заливки центробежных форел, состоящее из заливочного желоба с воронкой, привода возвратно- 1оступательного перемещения желоба и вращаемой формы 2 3 . К основным недостаткам устройства, выбранного в качестве прототипа, следует отнести то, что оно не обеспечивае получения качественных фигурных бимете лических оТливрк, особенно если по длине цилиндрической отливки необходимо залить две или больше порций сплава с особыми свойствами и конструкционный материал с целью получения биметаллических фигурных отливок. Применение схемы рассматриваемого устройства для заливки фигурных биметаллических отливок -требует значительиого усложнения констюгкции установки. Целью изобретения является повышение качества фигурных биметаллических от ливок и повышение производительнос-га. Поставленная цель достигается тем, что в устройстве для заливки центробежных фсчрм, содержащем заливочный желоб с воронкой, привод воЬвратно-лоступательного перемещения желоба и вращаемую форму, желоб дополнительно снабжен 1ФИВОДОМ поворота и поворотными опорами, ббщая ось которых параллельна продоль- ной оси желоба, а в желобе выполнены два заливочных отверстия, напрашленныхпод углсал 55-75° к вертикальной плоокости, проходящей через продольную ось желоба, и расположенных по разные стороны этой плоскости, причем желоб снаб3sжен перегородкой, установленной между отверстиями, а ширина перегородки равна полов1ше BHyTpeifflero диаметра желоба и наклонена к продольной оси желоба под углом 15-45°. На фиг. 1 показан общий вид уётройсгва| На фиг, 2 - вид А на фиг. 1; на фиг, 3 - сечение на фиг. 1| на фиг. 4 - сечение В-В на фиг. 2; на фиг. 5 - сечение Г-Г на фиг. 2. На станине 1 установлены корпус подшипников 2, ременнаяч передача 3 и привод 4. На валу 5, находящемся в кор пусе подщипников 2, закреплена планшай ба 6, к которой с торцовой части крепится центрифуга 7. В центрифуге находится разъемная форма-кокиль 8, которая поджимается цeнтpoбeжliыми зажимами 9 На станине Ю на двухповоротных опо 11 установлен желоб 12 с литниковой воронкой 13. Опоры 11 относительно ста нины 10 перемещаются шз направляющей типа ласточкина хвоста 14. Поворотные опоры 11 связаны с пневмоцилиндром 15 для вывода и ввода желоба 12 из вращающейся формы щтоком 16. В желобе в зонах заливки первого сплава выполнены два отверстия 17 и 18, направленные под углом 56-75 к вертикальной оси. В желобе за отверстием, расположенным блилсе к воронке, установлена перегородка 19. Для поворота желоба 12 на станине 10 устаноапен привод, состоящий из привода 20, рейки 21 и шестерни 22. Работает устройство следующим образом. При подаче воздуха в пнеамоцилиндр 15 привода начшшет двигаться щток 16 который пере мещает опоры 11 по ласточ киному хвосту 14 и вводит в желоб 12 . во вращаюпдуюся разъемную форму .8. При этом отверстия 17 и 18 устанавливаются в зонах, куда необходимо подать дозироваш ые порции первого сплава, обычно имеющего повышенные износостой кие свойства. Б данном случае рассмотрен конкретный пример изготовления центробежным способом биметаллических отливок двубортных катков промышленных тракторов Для получения высокой работоспособности icaTKOB наружная поверхность и реборды катка должны быть вьшолнены из изностостойкого сплава определенной толщины, а внутренняя часть - из конст рукционного материала. Для точного ддзирования износостойкого сплава в часть формы, обеспечиваю s ую получение первого катка, включаетя привод 20 и поворачивает влево жеоб на 55-75. Порция износостойкого сплава заливается в литниковую воронку 13, проходит по желобу 12 до перегородки 19 и через отверстие 18 в желобе вытекает в правую часть формы, образующую первый каток. Толщина залитого слоя износостойкого сплава в месте беговой дорожки составляет 1011,5 мм. Для заливки износостойкого сплава в часть формы, обеспечивающей получе1ше второго катка, срабатывает привод 20 и поворачивает вправо желоб 12 на 120°. Вторая порция сплава заливается в литниковую воронку 13 и, проходя по правой половине желоба через отверстие 17, вытекает в левую часть формы, образующую второй каток. Для заливки конструкционного сплава привод 20 поворачивает желоб 12 влево на 60°. Конструкционный сплав через отверстия 17 и 18 вытекает в форму и заполняет внутреннюю часть катков и центральную часть отливки. По окончании заливки подается сжатый воздух в левую часть пневматического цилиндра 15, порщень передвигается, Т5Шет щток 16 и вьщвигает желоб 12 из вращающегося разъемного кокиля 8. Центрифуга 7 останавливается, разъемный кокиль с отливкой извлекается, и р центрифугу устанавливается новый разъемный кокиль 8. Включается привод 4, через ременную передачу 3 вращение передается центрифуге 7 и центробежные зажимы 9 прижимают половинки разъемного кокиля 8. Подается воздух в правую часть пневматического цилиндра 15 и шток 16 вдвигает желоб 12 во вращаюшуюся центрифугу. Далее, перемещение механизмов повторяется по описанной схеме. Наличие перегородки обеспечивает носледова тельное раздельное заполнение, дозированньши порциями различных частей форм. Оптимальный наклон перегородки относительно оси отверстия находится в пределах 15-45 . Если угол меньше 15°, то заливаемый расплав, даже при повороте желоба на определенный угол, будет попадать за перегородку и вытекать не только через первое, но и через второе отверстие, а это будет нарушать точность дозирования заливаемого расплава и изменять толщину слоя этого сплава. При увеличении угла наклона перегородки больше 45° заливаемый

расплав начинает, за вердевать в npcxnw ранствв между перегородкой и стенкой желоба, что приводит к заливке отверстия в боковой стенке желоба..

Расположение заливочных отверстий $ с обеих сторон вертикальной оси.желоба под углом 55-75 позволяет правильно организовать заливку дозированного металла в различные части формы. Если этот угол больше или меньше указанного, «О то происходит перетекание металла через яерегюродку и нарушается точность дое(ированна.

Внедрение предлагаемого устройства уменьшает брак в биметаллических OTV 15 ливках в 2-3 раза, увеличивает производительность труда при изготовлении таких отливок в 1,2-1,4 раза, а экономический эффект составляет .46,4-48,3руб. на 1 т биметаллических отливок типа 20 двухбортных катков промьшшенных тракторов.

Формула изобретения 25

Устройство для заливки центробежных форм, состоящее из заливочного желоба J 4 f ff 78 -Н А . /J

;С воронкой, привода возврачяо-послупательнбго перемещения желоба и вращаемой формы, отличающееся тем, что, с целью повьвиения качества фигурных биметаллических отливок и повьниения производительности, желоб снабжен приводом поворота и поворотными опорами, общая ось которых парарсельна продольной оси желоба, а в желобе вььполнены два заливочных отверстия, на-, правленных под углом 5 к вертикальной плоскости, проходящей через продольную ось желоба, я расположенны по разные стороны этой плоскости, при- желоб снабжен перегородкой, установленной между отверстиями, а шщэина перегородки равна половине внутреннего диаметра желоба и наклонена к продольной оси желоба под углом 15-45°.

Источники информации, принятью во внимание при экспертизе

рис. 116.

ffyffA

гх/:/

r-r

8-в

Фиг. 4

0ff.f

Авторы

Даты

1983-01-07—Публикация

1981-10-05—Подача