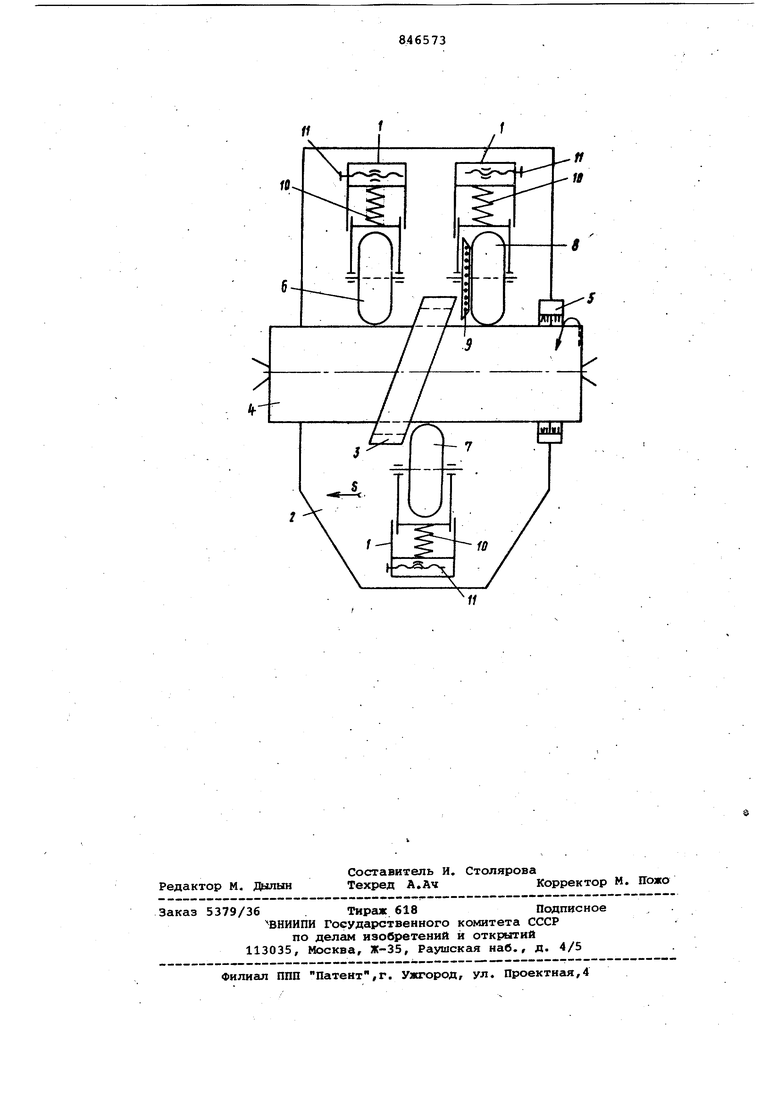

(54) УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ Изобретение относится к обработке металлов давлением и может быть использовано при обработке валов. Известно устройство для термомеханической обработки деталей, содер жащее скобу с закрепленными на ней гидроцилиндрами с ползушками, на кот рых по технологическому циклу закреп лены индуктор, деформирующие ролики и спрейер 1j. Постоянное деформирующее усилие обеспечивается гидравлическим насосом, нагнетающим жидкость в гидроцилиндры. Известно устройство для упрочняю щей обработки деталей, содержгицее деформирующие ролики, выполненные с возможностью перемещения в плоскости, перпендикулярной оси установ ки, индуктор и спрейер, установленн между роликами 2. . Недостатками данного устройства являются сравнительно небольшое уве прочностных характеристик металла в связи с тем, что не используется предварительная деформа.ция металла при переходе перлита в аустенит и низко температурная тер момех-аническая обработка, при этом все деформирующие ролики прижимаютс с равными усилиями к обрабатываемой детали. Цель изобретения - повышение качества упрочняемой поверхности деталей машин. Указанная цель достигается тем, что в устройстве один из роликов установлен между витками индуктора, а на ролике, установленном за индукторсмл, размещен спрейер. На чертеже изображена схема устройства. Устройство включает три индивидуальные независимые друг от друга каретки 1, объединенные общим корпусом 2, индуктор ТВЧ 3, соответствующий диаметру обрабатываемой детгши 4 и представляющий собой участок винтовой, линии, а также сЗпрейер 5. В каретках 1 на осях и подшипникгис качения установлены деформирующие ролики df 7 и 8. Ролики расположены перед индуктором, за ним и между витками. На ролике, установленном за индуктсчром, размещен спрейер 9, который может быть В1 полнен и виутри самого ролика. Все ролики установлены на индивидуальных каретках,обеспечивающих им необходимое в кажлс 1

конкретном случае усилие от тарированных пружин 10.

Для увеличения работоспособности деформируквдих роликов в их теле вьшолнены каналы, через которые подается охлаждающая жидкость, обеспечивающая принудительное охлаждение роликов и тем самым повышающая их стойкость. В ролике, установленном за индуктором эта жидкость может использоваться одновременно и для охлаждения детали, т.е. сам ролик может выполнять и функцию спрейера 9. Диаметры обкатывающих роликов и их профиль определяются размерами и материалом обрабатываемого изделия. Каретки с деформирующими роликами могут перемещаться в направлении оси изделия относительно индуктора при помощи винтовых передач 11.

Корпус 2 устройства монтируется на нижней подвижной каретке суппорта (на чертеже не показано) токарного станка в случае обработки деталей небольшого диаметра яли непосредственно на продольных направлякяцих станины станка при обработке больших диаметров. В последнем случае . оно соединяется тягами (на чертеже не показаны) с суппортом, обеспечивающим ему продольное перемещение.

Устройство работает следующим образом.

Обрабатываемую деталь 4 устанавливают в центрах токарного станка. В процессе обработки она получает вращение от шпинделя станка и ее подвергают нагреву токами высокой частоты в зоне действия индуктора ТВЧ 3. Корпусу устройства в процессе обработки сообщают продольную подачу от суппорта токарного станка. При этом роликом 6, размещенным впереди индуктора,, осуществляют предварительную термомеханическую обработку, обеспечивая дробление зерен перлита при переходе его в аустенит. Следующим роликом 7, подверггиот деформации участок детсши уже нагретой индуктором, т.е. осуществляют высокотемпературную термомеханическую поверхностную обработку, обеспечивая дальнейшее дробление зерен перлита и аустенита. Последним роликсил 8, установленным за индуктором,подвергают деформации поверхность детали

уже частично охлажденную спрейером 9, обеспечивающим высокую устойчивость переохлажденного аустенита, и выполняют низкотемпературную термомеханическую поверхностную обрае ботку, а результате которой получают изделие с более мелкодисперсной структурой мартенсита в процессе закаливания. Окончательное охлаждение детали производят вторым спрейеQ ром 5. Ролики 6, 7 и 8 в процессе обкатывания получают вращение от обрабатываемого изделия за счет сил трения. Степень и время деформации определяются усилиями пружин, скоростью вращения изделия,величиной

5 продольной подачи роликов устройства . Температура в зоне дефо1 1ирования определяется параметрами индуктора и электрического тока, проходящего через: него. Время аустенизации

0 и скорость охлаждения можно менять как за счет параметров индукционного нагрева, так и за счет изменения расстояния охлаждаквдего спрейера от индуктора, а также и за счет изменения

5 величины продольной подачи.

Предлагаемое устройство для упрочняющей обработки деталей увеличивает допускаемое изгибные и контактные напряжения в 1,5 раза.

изобретения

Устройство для упрочняющей обработки металлических деталей,содержащее деформирующие ролики, выполненные с возможностью перемещения в плоскости, перпендикулярной оси устройства, индуктор и спрейер, установленные между роликами, отличающееQ с я тем, что, с целью повышения качества обработки, один из роликов установлен между витками индуктора, а на ролике, установленном за индуктором, размещен спрейер.

Источники информации, принятые во внимание при экспертизе , 1. Авторское свидетельство СССР 377337, кл. С 21 D 1/22,С 2107/14, 1970.

2i Авторское свидетельство СССР 136403,кл. С 21 О 1/12,С 21 О 1/10, 1959.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывно-последовательной закалки изделий | 1978 |

|

SU685701A2 |

| Устройство для упрочняющей обработки зубчатых колес | 1980 |

|

SU869923A1 |

| Устройство для упрочняющей обработкизубчАТыХ ВЕНцОВ | 1979 |

|

SU829696A1 |

| Способ восстановления профиля поверхности катания колес рельсового транспорта | 1983 |

|

SU1157095A1 |

| Способ поверхностного упрочнения деталей | 1978 |

|

SU749915A1 |

| Способ непрерывной термомеханической обработки | 1981 |

|

SU986943A1 |

| Устройство для закалки остряков стрелочных переводов | 1988 |

|

SU1700067A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1982 |

|

SU1031612A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1978 |

|

SU763028A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1981 |

|

SU1013065A1 |

Авторы

Даты

1981-07-15—Публикация

1979-02-26—Подача