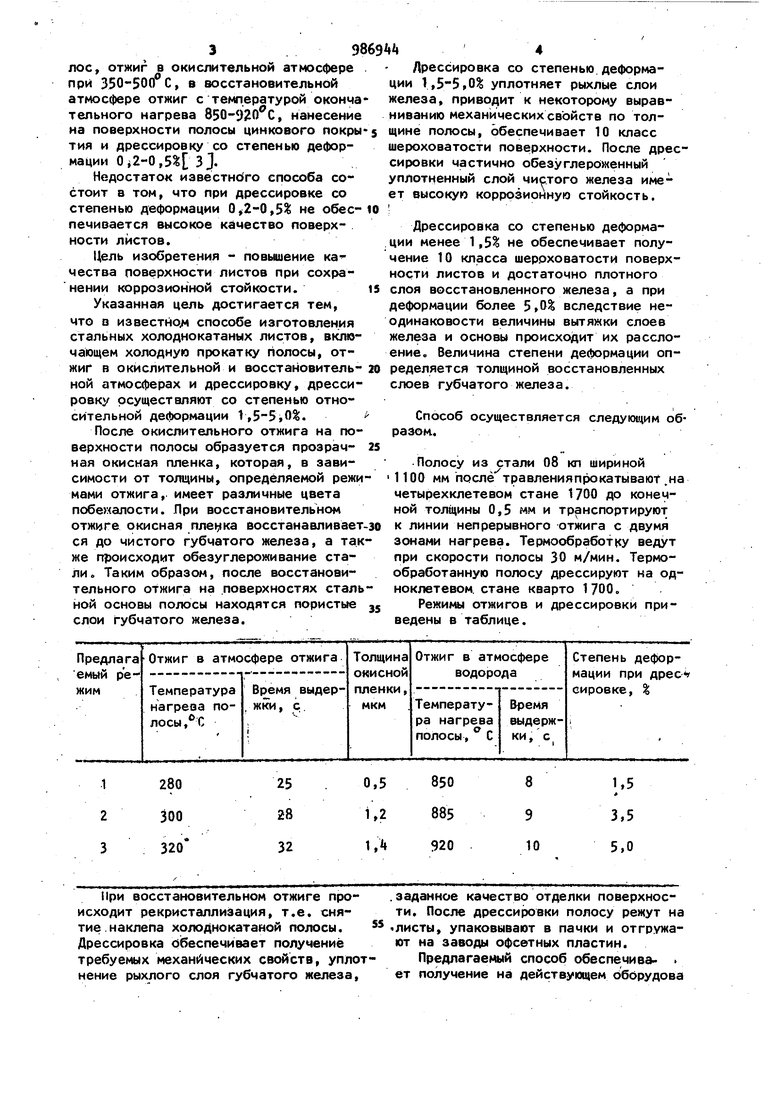

Изобретение относится к металлургии, в частности к технологии изготовления листов для офсетной печати. Одним из потребителей холоднокатаного стального листа, который пред являет особенно высокие требования к качеству отделки его доверхности, является полиграфическая прокшшленность. На поверхности листов для офсетной печати не допускаются наколи, царапины, следы коррозии, lilepoxoeaтость поверхности должна соответствовать 9-10 классу. Известен способ изготовления лис тов, включающий прокатку заготовки, отжиг в окислительной атмосфере при 550-570°С с выдержкой мин с по следуюи|ими двумя .оксидациями при 650 710 с выдержкой-15-20 мин кажг дая Cl. Недостаток с пособа заключается в том, что окисная пленка на поверхности листов не позволяет наносить покрытия, листы имеют низкую коррозионную стойкость. Известен также способ изготовления горячекатаной полосы, включающий прокатку, смотку в распушенный рулон при 750-85iQPc и выдержку в восстановительной атмосфере Т-10 мин с последую- щим охлаждением в той «е атмосфере до цеховой температуры С 2j. Недостаток способа заютчается в том, что горячекатаные полосы не обладает высокой точностью геометрических размеров и отделкой поверхности, , что необходимо при производстве офсетных пластин. Наиболее близким по технической сущности и достигаемому техническому Э()фекту к предлагаемому являет.ся способ изготовления стальных холоднокатаных листов, включающий холодную прокатку горячекатаных травленых поnoCf отжиг в окислительной атмосфере при 350-500 С, в восстановительной атмосфере отжиг с температурой оконча тельного нагрева 850-), нанесение на поверхности полосы цинкового покры тия и дрессировку со степенью деформации ,5 3j. Недостаток иэвестнбго способа состоит в том, что при дрессировке со степенью деформации ОД-0,5 не обе спечивается высокое качество поверхности листов. Цель изобретения - повьшение ка чества поверхности листов при сохранении коррозионной стойкости. Указанная цепь достигается тем, что в известно способе изготовления стальных холоднокатаных листов, включающем холодную прокатку полосы, отжиг в окислительной и восстановительной атмосферах и дрессировку, дрессировку осуществляют со степенью относительной деформации 1,5-5,0%. После окислительного отжига на поверхности полосы образуется прозрачная окисная пленка, которая, в зависимости от толщины, определяемой режи мами отжига, имеет различные цвета побе : алости. При восстановительном окисная восстанавливает ся до чистого губчатого железа, а та же происходит обезуглероживание стали. Таким образом, после восстановительного отжига на поверхностях стал ной основы полосы находятся пористые слои губчатого железа. Дрессировка со степенью.деформации 1,5-5,0% уплотняет рыхлые слои железа, приводит к некоторому выравниванию механических свойств по толщине полосы, обеспечивает 10 класс шероховатости поверхности. После дрессировки частично обезуглероженный уплотненный слой чистого железа имеет высокую коррозионную стойкость. Дрессировка со степенью деформации менее 1,5% не обеспечивает получение 10 класса шероховатости поверхности листов и достаточно плотного слоя восстановленного железа, а при деформации более 5,0% вследствие неодинаковости величины вытяжки слоев железа и основы происходит их расслоение. Величина степени деформации определяется толщиной восстановленных слоев губчатого железа. Способ осуществляется следуюидим образом. Полосу из стали 08 кп шириной 1100 мм после травленияпрокатывают.на четырехклетевом стане 1700 до конечной толщины 0,5 мм и транспортируют к линии непрерывного отжига с двумя зонами нагрева. Термообработку ведут при скорости полосы 30 м/мин. Термообработанную полосу дрессируют на одноклетевом. стане кварто 1700. Режимы отжигов и дрессировки приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения листов для офсетнойпЕчАТи | 1979 |

|

SU835536A1 |

| ПОЛОСА ИЗ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ, ИМЕЮЩАЯ БЛЕСТЯЩУЮ ПОВЕРХНОСТЬ И ОТЛИЧНЫЕ МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | 2006 |

|

RU2361929C1 |

| Способ прокатки листов | 1980 |

|

SU874236A1 |

| Способ изготовления горячекатаной полосы | 1977 |

|

SU709702A1 |

| Способ производства листов | 1984 |

|

SU1255224A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДВЕРГНУТОЙ ВОССТАНОВИТЕЛЬНОМУ ОТЖИГУ СТАЛЬНОЙ ПОДЛОЖКИ С ПОКРЫТИЕМ ДЛЯ УПАКОВОЧНЫХ ПРИМЕНЕНИЙ И ИЗДЕЛИЕ ИЗ УПАКОВОЧНОЙ СТАЛИ, ПОЛУЧЕННОЕ С ЕГО ПОМОЩЬЮ | 2013 |

|

RU2633125C2 |

| ВЫСОКОПРОЧНАЯ МНОГОФАЗНАЯ СТАЛЬ И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЗ ЭТОЙ СТАЛИ С МИНИМАЛЬНЫМ ПРЕДЕЛОМ ПРОЧНОСТИ ПРИ РАСТЯЖЕНИИ 580 МПа | 2013 |

|

RU2627068C2 |

| Способ получения оцинкованной стальной полосы | 1990 |

|

SU1779267A3 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОГО ПРИДАНИЯ ФОРМЫ КОНЕЧНОМУ ПРОДУКТУ С ОЧЕНЬ ВЫСОКОЙ ПРОЧНОСТЬЮ И ПОЛУЧЕННЫЙ ТАКИМ ОБРАЗОМ ПРОДУКТ | 2008 |

|

RU2469102C2 |

| ГОРЯЧЕПЛАКИРОВАННОЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ ОКСИДНЫЙ СЛОЙ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2014 |

|

RU2689402C2 |

При восстановительном отжиге происходит рекристаллизация, т.е. снятие, наклепа холоднокатаной полосы. Дрессировка с)|5еспечивает получение требуемых механических свойств, уплот нение рыхлого слоя губчатого железа. .заданное качество отделки поверхности. После дрессировки полосу режут на листы, упаковывают в пачки и отгружают на заводы офсетных пластин. Предлагаемый способ обаспечива- . ет получение на действующем оборудова 59869 НИИ листов для офсетной печати с высоким качеством отделки поверхности при сохранении Высокой коррозионной стойкости и хороших механических свойств.5 . Формула изобретения Способ изготовления стальных холод.о нокатаннх листов преимущественно для офсетной печати, включающий холодную прокатку полосы, отжиг в окислительной и восстановительной атмосферах и дрессировку о тли ч а ющ и и с я 5 -.6 тем, что, с целью повышения качества поверхности при сохранении коррозионной стойкости, дрессировку производят со степенью относительной деформации 1,5-5,0%, Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР Н-667595, кл. С 21D 9А6, 1978. 2. Авторское свидетельство СССР 1Г 709702, кл, С 211) 9А6, 1979. , 3. Бёняковский Н.А., Гринберг Д,Л, Производство оцинкованного листа, Металлургия,-1973, с. 8-103, 151-153.

Авторы

Даты

1983-01-07—Публикация

1981-04-13—Подача