Область техники

Настоящее изобретение относится к изделиям с покрытием, нанесенным горячим способом, т.е. горячеплакированным изделиям, и к способам их изготовления и использования, в частности - к изделиям с покрытием, нанесенным горячим способом, имеющим оксидный слой.

Предшествующий уровень техники

Горячеплакированные изделия, по причине своей высокой коррозионной стойкости, широко используются в промышленности, в частности, в производстве автомобилей, бытовой техники, при строительстве зданий, производстве машинного и станочного оборудования, и т.д. С ростом потребности на рынке в изделиях с высокой коррозионной стойкостью, спрос на горячеплакированные изделия постепенно превысил спрос на голые холоднокатаные листы.

В традиционных производственных процессах горячего цинкования (плакирования) перед непосредственно горячим цинкованием требуется операция травления стального листа для удаления с его поверхности окислов с помощью серной или соляной кислоты. В противном случае остаточная пленка окислов железа будет непосредственно влиять на способность к смачиванию поверхности раствором цинка и, как следствие, на адгезионную способность и непрерывность слоя цинкового покрытия на поверхности горячеплакированного изделия. Изготовленные традиционным способом горячеплакированные изделия имеют структуры, в которых слой цинка непосредственно прилегает к поверхности стальной подложки, и есть тонкий переходный слой Fe2Al5 на границе раздела; переходный слой, в основном, улучшает прочность сцепления цинкового слоя со стальным листом. Основные проблемы, связанные с традиционным способами, следующие. Отработанные кислоты и кислотный туман, возникающие в ходе травления, способны вызвать серьезное загрязнение окружающей среды, нарастающее с течением времени; кроме того, травление и связанные с ним операции влекут за собой высокую себестоимость продукции и низкую эффективность производства; далее, травление несопоставимо с горячим нанесением покрытия по производительности, а для обеспечения производства необходимы несколько установок.

В патентных документах US 6258186 В1 и KR 100905653 В1 описан способ массового изготовления горячекатаных горячеплакированных изделий без травления, в котором скорость охлаждения в процессе наматывания горячекатаной полосовой стали увеличивают таким образом, чтобы увеличить содержание монооксида железа в оксиде; при этом концентрация водорода, используемого для низкого отжига, составляет не менее 20%, а требуемое содержание алюминия в составе раствора цинка находится в диапазоне от 0,2 до 5,0 масс. %, что способствует устранению остаточного оксидного слоя, то есть, полному восстановлению, без оксидного слоя в готовом изделии.

Раскрытие изобретения Перед настоящим изобретением поставлена задача изготовления горячеплакированных изделий, имеющих оксидный слой, с низкой себестоимостью и высокой коррозионной стойкостью, а также создания способа их изготовления, не требующего удаления оксидного слоя травлением, а использующего остаточный оксидный слой в качестве дополнительного антикоррозионного защитного слоя.

Эта задача решена с помощью способа изготовления горячеплакированных изделий, имеющих оксидный слой, включающего выплавку стали, отливку сляба, горячую прокатку стального листа, имеющего оксидный слой, низкий отжиг горячекатаного стального листа и нанесение на него покрытия методом горячего погружения, в котором, согласно изобретению, низкий отжиг горячекатаного стального листа со слоем окислов железа, полученным на стадии горячей прокатки, осуществляют в печи низкого отжига без травления в среде восстановительного газа при температуре восстановления, при этом на наружной поверхности стальной подложки горячекатаного листа остается остаточный слой окислов железа, а поверхностный слой окислов железа восстанавливается в железистый металл, образуя слой восстановленного железа, находящийся на поверхности остаточного слоя окислов железа; при этом нанесение покрытия на горячекатаный стальной лист со слоем восстановленного железа осуществляют плакированием методом горячего погружения, при этом формируется горячеплакированное изделие, имеющее оксидный слой.

В одном предпочтительном варианте выполнения способа он между стадией горячей прокатки и стадией низкого отжига дополнительно включает стадию холодной прокатки, при этом формируется холоднокатаный лист, имеющий оксидный слой железа, а поверхностный слой окислов железа восстанавливается в железистый металл, образуя слой восстановленного железа на наружной поверхности стальной подложки холоднокатанного листа.

Преимущественно, на стадии холодной прокатки температура выпуска составляет 1150-1250°C, конечная температура прокатки

составляет 800-900°C, температура наматывания составляет 550-650°C, скорость прокатки составляет 8-20 м/сек, причем на стадии низкого отжига температура восстановления составляет 500-1000°C, время восстановления составляет 30-300 сек, а восстановительный газ представляет собой смесь Н2 или СО с инертным газом.

При этом на стадии холодной прокатки температура выпуска составляет 1150-1200°C, в частности, 1170 или 1200°C; конечная температура прокатки составляет 840-870°C, в частности, 850 или 860°C, температура наматывания составляет от 550-570°C, в частности, от 550 или 560°C, а скорость прокатки - 14-18 м/сек, в частности, 17 или 18 м/сек; а время прокатки составляет - 300 сек.

При этом на стадии низкого отжига температура восстановления составляет 750-950°C, в частности, 800°C, 850°C или 900°C, а время восстановления составляет 120-300 сек, в частности, 180, 240 или 300 сек.

Инертный газ может быть выбран из ряда, состоящего из N2, Ar или He, а концентрация Н2 или СО составляет не менее 3%, преимущественно, 20-75%.

На стадии низкого отжига может осуществляться регулирование температуры восстановления, времени восстановления и концентрации восстановительного газа, при этом толщина слоя восстановленного железа увеличивается и составляет 0,5-5 мкм.

В соответствии с другим аспектом настоящего изобретения, поставленная задача решается тем, что горячеплакированное изделие, имеющее оксидный слой, содержащее, в порядке от внутренней стороны к внешней, стальную подложку, слой восстановленного железа и слой покрытия, нанесенного плакированием методом горячего погружениям, согласно изобретению, изделие дополнительно содержит остаточный

слой окислов железа, расположенный между стальной подложкой и слоем восстановленного железа, при этом формируется защитный слой, способный замедлять коррозию стальной подложки, причем слой восстановленного железа состоит из железистого металла, образованного путем низкого отжига поверхностного слоя окислов железа в печи низкого отжига без травления.

Преимущественно, остаточный слой окислов железа состоит из ряда, содержащего FeO, Fe3O4 и Fe2O3, или их комбинации; остаточный слой окислов железа является непрерывным или полунепрерывным и имеет толщину 5-20 мкм; слой восстановленного железа имеет толщину 5-20 мкм, в частности, 0,5-5 мкм, а состав слоя покрытия, нанесенного плакированием методом горячего погружениям, выбран из ряда, состоящего из Zn, Zn-Al, Zn-Al-Mg, Zn-Al-Mg-Si или сплав Al-Si и имеет толщину 5-20 мкм.

В соответствии с третьим аспектом настоящего изобретения, поставленная задача решается тем, что горячеплакированное изделие, имеющее оксидный слой, используется для изготовления стальных строительных конструкций, дорожных ограждений или стальных резервуаров хранения.

Благоприятные эффекты реализации настоящего изобретения: Горячеплакированные изделия, изготовленные с помощью заявленного способа, имеют дополнительный защитный оксидный слой между стальной подложкой и слоем восстановленного железа, причем защитный слой образован собственным слоем окислов железа.

Дополнительный защитный слой добавляет дополнительную функцию защиты от коррозии стальной подложки, способен замедлять коррозию, и дополнительно имеет защитный барьер, по сравнению с горячеплакированными изделиями, изготовленными по традиционной технологии. В связи с этим горячеплакированное изделие с

дополнительным защитным оксидным слоем обладает большей устойчивостью к коррозии, особенно хорошо подходит для областей применения, где предъявляется требование высокой коррозионной стойкости, но без сложной деформации, таких как производство стальных строительных конструкций, дорожных ограждений или стальных резервуаров хранения и т.д. В дополнение к повышению коррозионной стойкости, настоящее изобретение обладает таким преимуществом, как исключение из технологического процесса операции травления и соответствующих ему процедур, в связи с чем устраняются выбросы загрязняющих веществ, таких как отработанные кислоты, и т.д. Настоящее изобретение не только позволяет экономить энергию, но и предотвращает вред для окружающей среды, что отражает собой общую тенденцию по повышению экологичности производств. Поскольку процедура травления для удаления слоя окислов исключается из производственного процесса, его продолжительность сокращается, эффективность производства повышается, выход годной продукции повышается, а производственная себестоимость снижается. Горячеплакированные изделия со слоем окислов железа, полученные способом, предлагаемым в настоящем изобретении, имеют очень важное экономическое преимущество, а кроме того, имеют очень высокий потенциал практического применения и распространения, и вполне подходят для традиционных производственных линий горячего цинкования без каких-либо преобразований производственных линий и дополнительной установки нового оборудования.

Краткое описание чертежей В дальнейшем сущность изобретения поясняется подробным описанием примеров конкретного исполнения со ссылками на чертежи, на которых изображено:

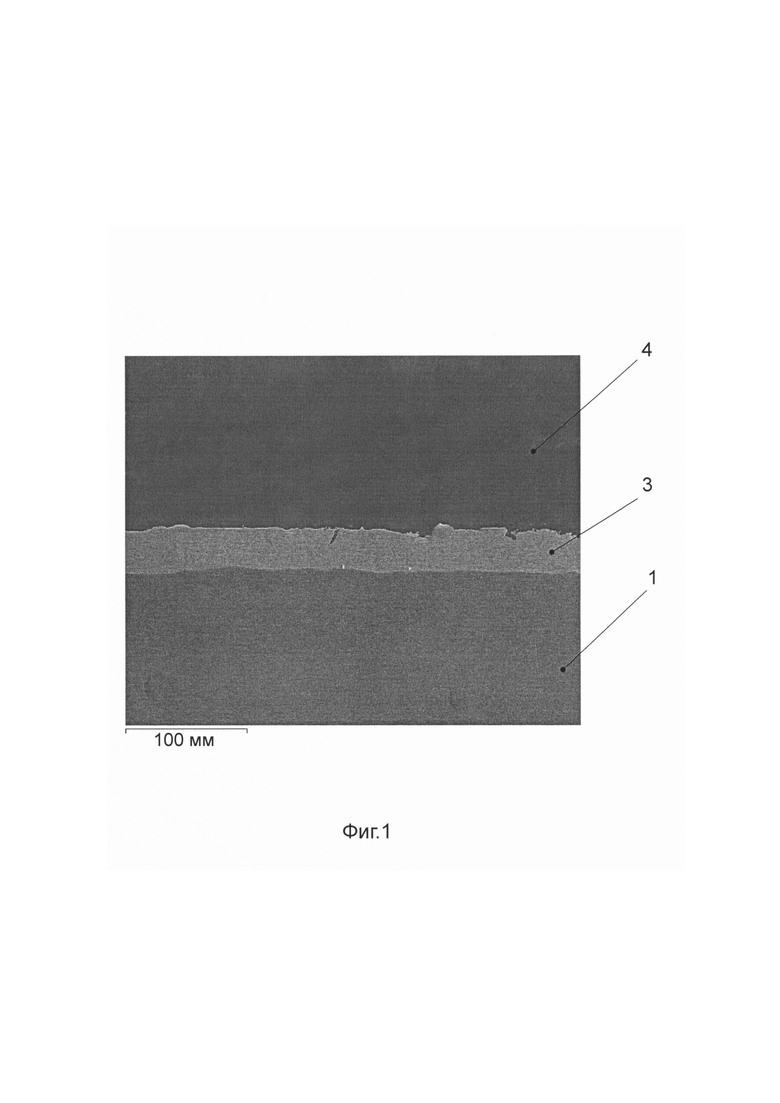

на Фиг. 1 - растровая электронная микрофотография поперечного сечения горячеплакированного изделия, изготовленного традиционным способом;

на Фиг. 2 - растровая электронная микрофотография поперечного сечения горячеплакированного изделия, изготовленного предлагаемым способом изготовления горячеплакированных изделий со слоем окислов железа в соответствии с первым примером осуществления настоящего изобретения;

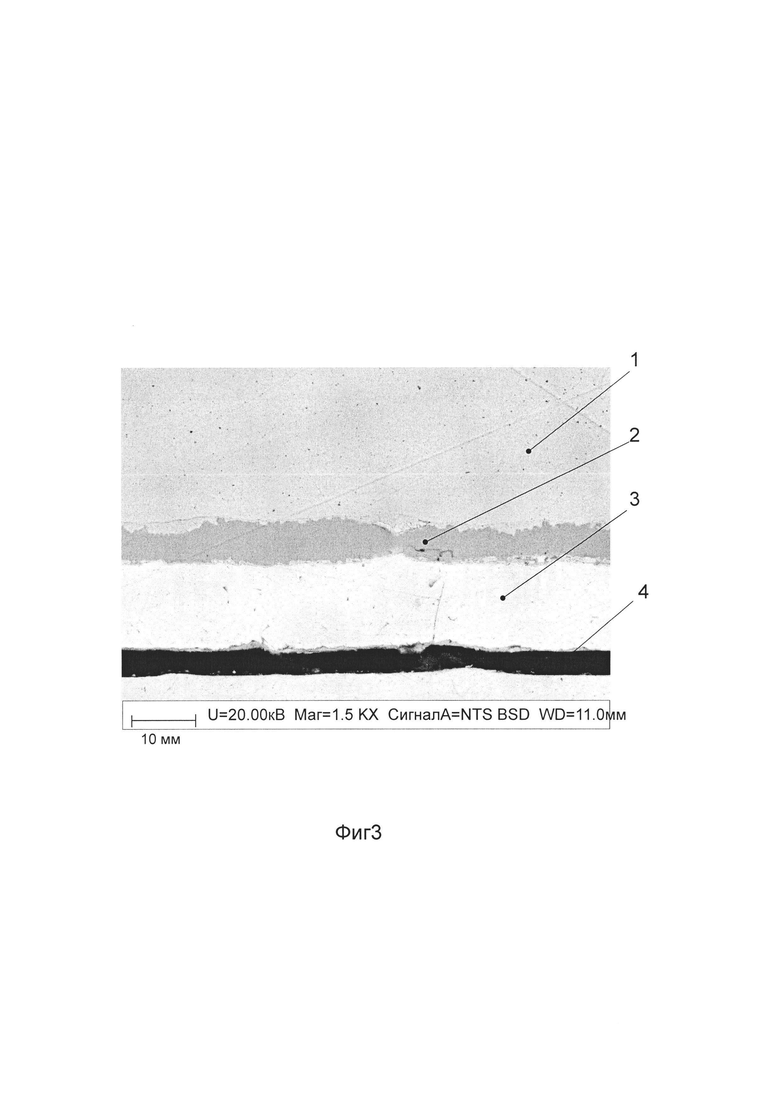

на Фиг. 3 - растровая электронная микрофотография поперечного сечения горячеплакированного изделия, изготовленного предлагаемым способом изготовления горячеплакированных изделий со слоем окислов железа в соответствии со вторым примером осуществления настоящего изобретения;

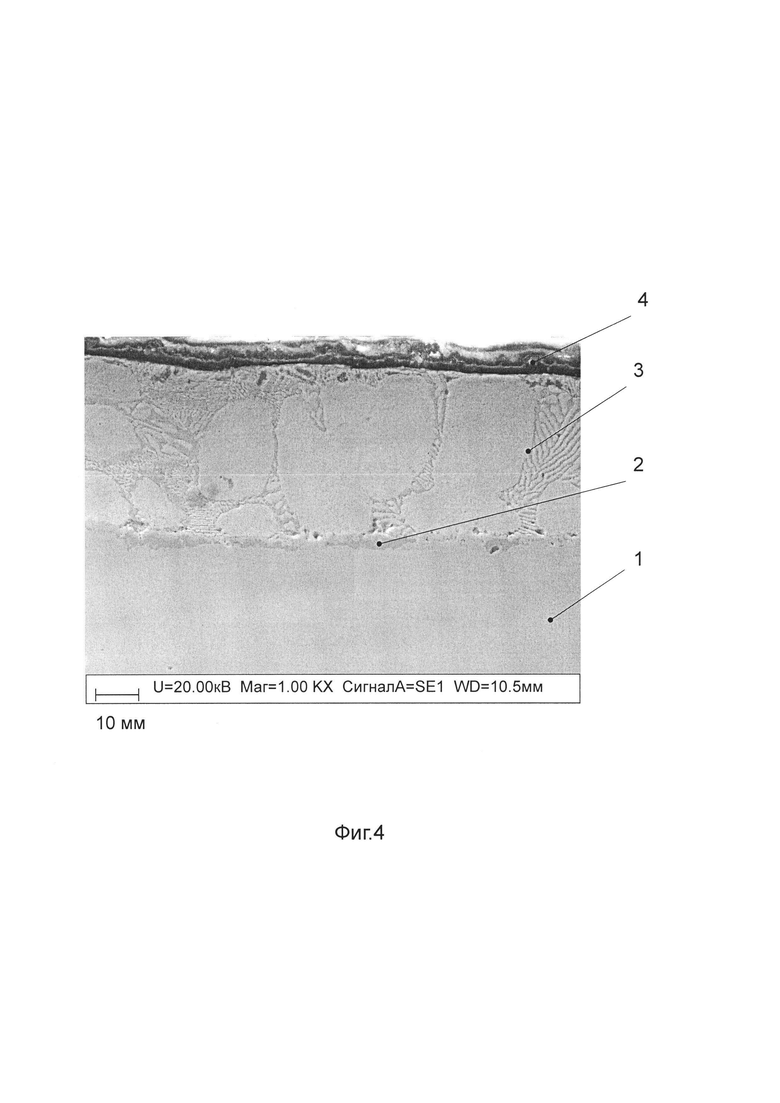

на Фиг. 4 - растровая электронная микрофотография поперечного сечения горячеплакированного изделия, изготовленного предлагаемым способом изготовления горячеплакированных изделий со слоем окислов железа в соответствии с третьим примером осуществления настоящего изобретения;

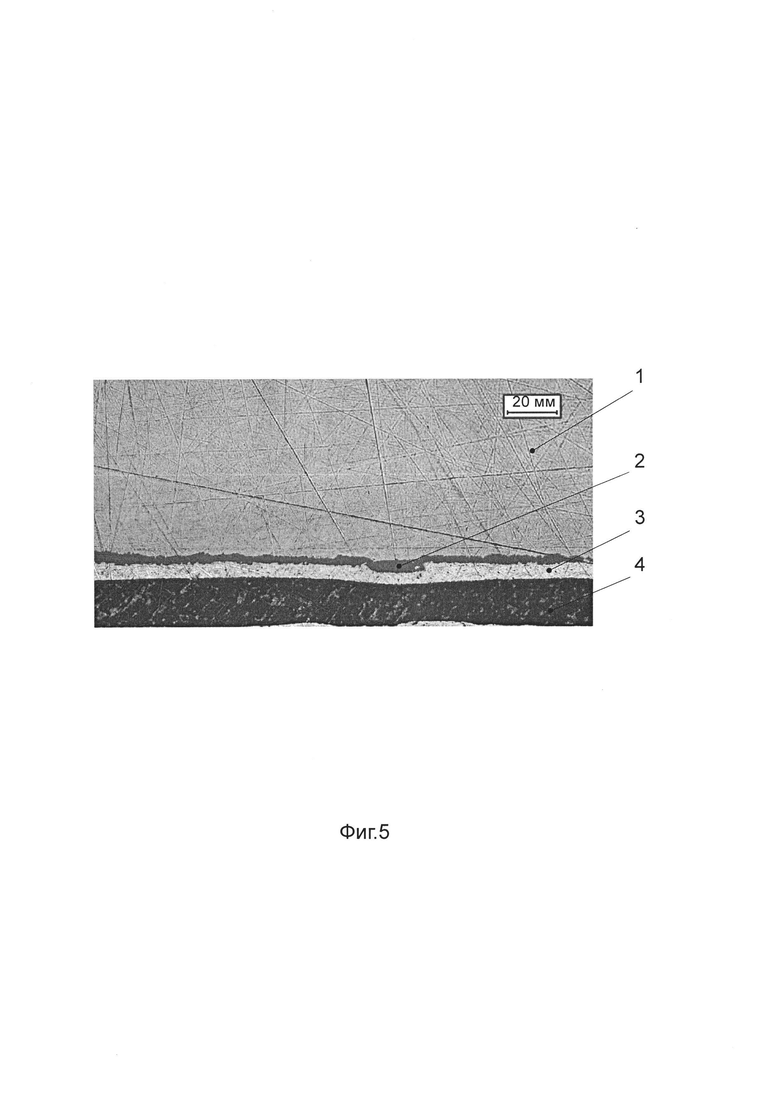

на Фиг. 5 - растровая электронная микрофотография поперечного сечения горячеплакированного изделия, изготовленного предлагаемым способом изготовления горячеплакированных изделий со слоем окислов железа в соответствии с четвертым примером осуществления настоящего изобретения.

Конкретные примеры осуществления изобретения Следует отметить, что настоящее изобретение не ограничено следующими частными конкретными примерами его осуществления.

Задача, поставленная перед изобретением, решена с помощью способа изготовления горячеплакированных изделий со слоем окислов железа, в котором выполняют следующие стадии способа в названной последовательности:

- выплавку стали с заданным химическим составом;

- отливку стального сляба;

- горячую или горячую и дополнительную холодную прокатку стального листа, имеющего оксидный слой;

- низкий отжиг стального листа;

- нанесение покрытия методом горячего погружения.

На стадии низкого отжига лист со слоем окислов железа, полученным на стадии горячей или холодной прокатки, поступает непосредственно в печь низкого отжига без травления, при этом на наружной поверхности стальной подложки остается остаточный слой окислов железа, а поверхностный слой окислов железа в среде восстановительного газа при температуре восстановления восстанавливается в железистый металл, образуя слой восстановленного железа, который находится на остаточном слое окислов железа. Лист со слоем восстановленного железа подвергают плакированию методом горячего погружения, в результате формируется горячеплакированное изделие, имеющее защитный оксидный слой на подложке. В частном примере осуществления данного изобретения на стадии холодной прокатки температура выпуска составляет 1150-1250°C, конечная температура прокатки составляет 800-900°C, температура наматывания составляет 550-650°C, скорость прокатки составляет 8-20 м/сек, а на стадии низкого отжига температура восстановления составляет 500-1000°C, время восстановления составляет 30-300 сек, а восстановительный газ представляет собой смесь Н2 или СО с

инертным газом.

Предпочтительно, на стадии холодной прокатки температура выпуска составляет 1150-1200°C, в частности, 1170 или 1200°C; конечная температура прокатки составляет 840-870°C, в частности, 850 или 860°C, температура наматывания составляет от 550-570°C, в частности, от 550 или 560°C, а скорость прокатки - 14-18 м/сек, в частности, 17 или 18 м/сек; а время прокатки составляет -300 сек. При этом на стадии низкого отжига температура восстановления составляет 750-950°C, в частности, 800°C, 850°C или 900°C, а время восстановления составляет 120 - 300 сек, в частности, 180, 240 или 300 сек.

Инертный газ представляет собой Н2, Ar или He, при этом концентрация Н2 или СО составляет не ниже 3%, предпочтительно, - 20-75%.

Путем регулирования на стадии низкого отжига температуры и времени восстановления, а также концентрации восстановительного газа, в частности Н2, увеличивают толщину образованного слоя восстановленного железа и поддерживают ее, в среднем, 0,5-5 мкм.

Горячеплакированные изделия, имеющие оксидный слой, в частности, слой окислов железа, изготовленные с использованием вышеописанного способа, как показано на Фиг. 2-5, содержат в порядке от внутренней стороны к внешней стальную подложку 1, защитный остаточный слой 2 окислов железа, слой 3 восстановленного железа и слой 4 плакированного покрытия, нанесенного методом горячего погружения. При этом защитный остаточный слой 2 окислов железа представляет собой слой окислов, оставшийся на стальной подложке 1 после восстановления окислов железа; восстановленный слой 3 железа представляет собой железистый металл. Защитный оксидный слой 2

способен замедлить коррозию стальной подложки 1. Остаточный слой 2 окислов железа включает один, два или более следующих компонентов: FeO, Fe3O4 и Fe2O3, преимущественно состоит из FeO. Оксидный слой 2 является непрерывным или полунепрерывным и, в среднем, имеет толщину 5-20 мкм, преимущественно, 0,1-5 мкм. Слой 3 восстановленного железа, в среднем, имеет толщину 0,5-5 мкм. Слой 4 плакированного покрытия, нанесенного методом горячего погружения, в среднем, имеет толщину 5-20 мкм. Состав плакированного покрытия 4, нанесенного методом горячего погружения, может представлять собой Zn, Zn-Al, Zn-Al-Mg, Zn-Al-Mg-Si или сплав Al-Si.

Горячеплакированное изделие, имеющее оксидный слой, изготовленное в соответствии с вышеописанным способом, может быть использовано для изготовления стальных строительных конструкций, дорожных ограждений или стальных резервуаров хранения и т.п.

Далее подробно описывается ряд частных примеров осуществления настоящего изобретения.

Пример 1.

После выплавки стали, отливки сляба и дефосфоризации, сляб подвергают горячей прокатке в стальной лист, при этом температура выпуска составляет 1100°C, конечная температура прокатки - 850°C, температура наматывания - 550°C, а скорость прокатки - 20 м/сек. Толщина полученного горячекатаного листа 4 составляет 2,2 мм, а средняя толщина защитного оксидного слоя 2 составляет 6 мкм. Горячекатаный лист поступает в печь низкого отжига, в которой температура восстановления составляет 500°C, время восстановления -300 сек, концентрация восстановительного газа, водорода, - 3%. После

его погружения в ванну для плакирования при температуре 460°C, горячее плакирование завершено; при этом состав раствора Al-Zn составляет 0,2 масс. %; микроструктура поперечного сечения полученного плакированного листа показана на Фиг. 2, из которого следует, что существует не восстановленный полностью оксидный слой 2 между подложкой 1 и слоем 3 восстановленного железа, в то время как на растровой электронной микрофотографии поперечного сечения традиционного горячеплакированного изделия (см. Фиг. 1) такого оксидного слоя нет.

Пример 2

После выплавки стали, отливки сляба и дефосфоризации, сляб подвергают горячей прокатке в стальной лист, при этом температура выпуска составляет 1150°C, конечная температура прокатки - 870°C, температура смотки - 580°C, а скорость прокатки - 15 м/сек, при этом конечная толщина полученного горячекатаного листа составляет 2,0 мм, а средняя толщина слоя окислов железа составляет 7 мкм. Минуя стадию травления, горячекатаный лист поступает непосредственно в печь низкого отжига, в которой температура восстановления составляет 800°C, время восстановления - 180 сек, а концентрация восстановительного газа, водорода, - 20%. После его погружения в ванну для плакирования при температуре 460°C, горячее плакирование завершено; при этом состав раствора Al-Zn составляет 0,13 масс. %; микроструктура поперечного сечения полученного плакированного листа показана на Фиг. 3, из которого следует, что между стальной подложкой 1 и слоем 3 восстановленного железа имеется сплошной защитный оксидный слой 2.

Пример 3

После выплавки стали, отливки сляба и дефосфоризации, сляб подвергают горячей прокатке в стальной лист, при этом температура выпуска составляет 1200°C, конечная температура прокатки - 900°C, температура смотки - 600°C, а скорость прокатки - 8 м/сек, при этом конечная толщина полученного горячекатаного листа составляет 3,0 мм, а средняя толщина слоя окислов железа составляет 8 мкм. Минуя стадию травления, горячекатаный лист поступает непосредственно в печь низкого отжига, в которой температура восстановления составляет 1000°C, время восстановления - 180 сек, а концентрация восстановительного газа, водорода, - 50%. После его погружения в ванну для плакирования при температуре 460°C, горячее плакирование сплавом цинка и алюминия завершено; при этом состав раствора Al-Zn составляет Al - 1,6% - Zn - 1,6%; микроструктура поперечного сечения полученного плакированного листа показана на Фиг. 4, результаты анализа энергодисперсионной рентгеновской спектроскопии, показанного на Фиг. 4, приведены в таблице.

Результаты анализа энергодисперсионной рентгеновской спектроскопии по примеру 3

где:

спектр 2 - защитный остаточный оксидный слой,

спектр 3 - слой восстановленного железа,

спектр 4 - слой плакированного покрытия.

Пример 4

После выплавки стали, отливки сляба и дефосфоризации, сляб подвергают горячей прокатке в стальной лист, при этом температура выпуска составляет 1250°C, конечная температура прокатки - 900°C, температура смотки - 600°C, а скорость прокатки - 10 м/сек, при этом конечная толщина полученного горячекатаного листа составляет 3,0 мм, а средняя толщина слоя окислов железа составляет 8 мкм. Горячекатаный лист подвергают холодной прокатке вместе с оксидным слоем железа при коэффициенте деформации 5% и, минуя стадию травления, направляют в печь низкого отжига, в которой температура восстановления составляет 800°C, время восстановления - 60 сек, а концентрация восстановительного газа, водорода, - 20%. После его погружения в ванну для плакирования при температуре 460°C, горячее плакирование завершено; при этом состав раствора Al-Zn составляет 0,2 масс. %; микроструктура поперечного сечения полученного плакированного листа показана на Фиг. 5, из которого следует, что между стальной подложкой 1 и слоем 3 восстановленного железа имеется тонкий защитный оксидный слой 2.

Пример 5

После выплавки стали, отливки сляба и дефосфоризации, сляб подвергают горячей прокатке в стальной лист, при этом температура выпуска составляет 1250°C, конечная температура прокатки - 900°C, температура смотки - 600°C, а скорость прокатки - 10 м/сек, при этом конечная толщина полученного горячекатаного листа составляет 3,0 мм, а средняя толщина слоя окислов железа составляет 8 мкм. Горячекатаный лист подвергают холодной прокатке вместе с оксидным слоем железа при коэффициенте деформации 5% и, минуя стадию

травления, направляют в печь низкого отжига, в которой температура восстановления составляет 800°C, время восстановления - 60 сек, а концентрация восстановительного газа, водорода, - 20%. После его погружения в ванну для плакирования при температуре 620°C, горячее плакирование завершено; при этом состав раствора Al-Zn составляет 55 масс. %.

Пример 6

После выплавки стали, отливки сляба и дефосфоризации, сляб подвергают горячей прокатке в стальной лист, при этом температура выпуска составляет 1250°C, конечная температура прокатки - 900°C, температура смотки - 600°C, а скорость прокатки - 10 м/сек, при этом конечная толщина полученного горячекатаного листа составляет 3,0 мм, а средняя толщина слоя окислов железа составляет 8 мкм. Горячекатаный лист подвергают холодной прокатке вместе с оксидным слоем железа при коэффициенте деформации 5% и, минуя стадию травления, направляют в печь низкого отжига, в которой температура восстановления составляет 800°C, время восстановления - 60 сек, а концентрация восстановительного газа, водорода, - 20%. После его погружения в ванну для плакирования при температуре 680°C, горячее плакирование завершено; при этом состав раствора Al-Zn составляет 11 масс. %.

Таким образом, горячеплакированные изделия с оксидным слоем, изготовленные с помощью способа, описанного в настоящем изобретении, имеют структуру, состоящую из, в порядке последовательности, от внутренней стороны к внешней, стальной подложки, защитного остаточного оксидного слоя, слоя восстановленного железа и слоя плакированного покрытия; при этом

защитный слой образован собственным слоем окислов железа и имеет дополнительную функцию защиты стальной подложки от коррозии, способен замедлять коррозию, и дополнительно имеет защитный барьер, по сравнению с горячеплакированными изделиями, изготовленными по традиционной технологии; в связи с этим, горячеплакированное изделие со слоем окислов железа обладает большей устойчивостью к коррозии, особенно хорошо подходит для областей применения, в которых предъявляется требование высокой коррозионной стойкости, но без сложной деформации, таких как производство стальных строительных конструкций, дорожных ограждений или стальных резервуаров хранения и т.д. В дополнение к повышению коррозионной стойкости, настоящее изобретение обладает таким преимуществом, как исключение из технологического процесса операции травления и соответствующих процедур, в связи с чем устраняются проблемы выбросов загрязняющих веществ, таких как отработанные кислоты и т.п. Кроме того, настоящее изобретение не только позволяет экономить энергию, но и предотвращает вред для окружающей среды, что отражает собой общую тенденцию по повышению экологичности производств. Поскольку процедура травления для удаления оксидного слоя исключается из производственного процесса, его продолжительность сокращается, эффективность производства повышается, а производственная себестоимость снижается. Горячеплакированные изделия со слоем окислов железа, полученные предлагаемым способом, имеют очень важное экономическое преимущество, а кроме того, обладают очень высоким потенциалом практического применения и распространения, и вполне подходят для традиционных производственных линий горячего цинкования без каких-либо преобразований производственных линий и дополнительной установки нового оборудования.

Изобретение относится к способу изготовления горячеплакированных изделий, имеющих оксидный слой. Способ включает выплавку стали, отливку сляба, горячую прокатку стального листа, имеющего оксидный слой, низкий отжиг горячекатаного стального листа и нанесение на него покрытия методом горячего погружения. Низкий отжиг горячекатаного стального листа со слоем окислов железа, полученным на стадии горячей прокатки, осуществляют в печи низкого отжига без травления в среде восстановительного газа при температуре восстановления, при этом на наружной поверхности стальной подложки горячекатаного листа остается остаточный слой окислов железа, а поверхностный слой окислов железа восстанавливается в железистый металл, образуя слой восстановленного железа толщиной от 0,5 до 5 мкм, находящийся на поверхности остаточного слоя окислов железа. Нанесение покрытия на горячекатаный стальной лист со слоем восстановленного железа осуществляют плакированием методом горячего погружения, при этом формируется горячеплакированное изделие, имеющее оксидный слой. На стадии горячей прокатки температура выпуска составляет 1150-1250°С, конечная температура прокатки составляет 800-900°С, температура наматывания составляет 550-650°С, скорость прокатки составляет 8-20 м/сек. На стадии низкого отжига температура восстановления составляет 500-1000°С, время восстановления составляет 30-300 сек, а восстановительный газ представляет собой смесь Н2 или СО с инертным газом, причем концентрация Н2 или СО составляет не менее 3%. Также предложены вариант способа изготовления горячеплакированных изделий и горячеплакированное изделие. Изобретение позволяет снизить себестоимость и повысить коррозионную стойкость изделия. 3 н. и 17 з.п. ф-лы, 5 ил., 1 табл., 6 пр.

1. Способ изготовления горячеплакированных изделий, имеющих оксидный слой, включающий выплавку стали, отливку сляба, горячую прокатку стального листа, имеющего оксидный слой, низкий отжиг горячекатаного стального листа и нанесение на него покрытия методом горячего погружения, отличающийся тем, что

низкий отжиг горячекатаного стального листа со слоем окислов железа, полученным на стадии горячей прокатки, осуществляют в печи низкого отжига без травления в среде восстановительного газа при температуре восстановления, при этом на наружной поверхности стальной подложки горячекатаного листа остается остаточный слой окислов железа, а поверхностный слой окислов железа восстанавливается в железистый металл, образуя слой восстановленного железа толщиной от 0,5 до 5 мкм, находящийся на поверхности остаточного слоя окислов железа,

нанесение покрытия на горячекатаный стальной лист со слоем восстановленного железа осуществляют плакированием методом горячего погружения, при этом формируется горячеплакированное изделие, имеющее оксидный слой,

причем на стадии горячей прокатки температура выпуска составляет 1150-1250°С, конечная температура прокатки составляет 800-900°С, температура наматывания составляет 550-650°С, скорость прокатки составляет 8-20 м/сек,

при этом на стадии низкого отжига температура восстановления составляет 500-1000°С, время восстановления составляет 30-300 сек, а восстановительный газ представляет собой смесь Н2 или СО с инертным газом, причем концентрация Н2 или СО составляет не менее 3%.

2. Способ по п. 1, отличающийся тем, что на стадии горячей прокатки температура выпуска составляет 1150-1200°С, конечная температура прокатки составляет 840-870°С, температура наматывания составляет 550-570°С, а скорость прокатки составляет 14-18 м/сек.

3. Способ по п. 1, отличающийся тем, что на стадии горячей прокатки температура выпуска составляет 1170 или 1200°С, конечная температура прокатки составляет 850 или 860°С, температура наматывания составляет 550 или 560°С, скорость прокатки составляет 17 или 18 м/сек.

4. Способ по п. 1, отличающийся тем, что на стадии низкого отжига температура восстановления составляет 750-950°С, а время восстановления составляет 120-300 сек.

5. Способ по п. 1, отличающийся тем, что на стадии низкого отжига температура восстановления составляет 800, 850 или 900°С, а время восстановления составляет 180, 240 или 300 сек.

6. Способ по п. 1, отличающийся тем, что инертный газ выбран из ряда, состоящего из N2, Ar или Не.

7. Способ по п. 1, отличающийся тем, что концентрация Н2 или СО составляет 20-75%.

8. Способ изготовления горячеплакированных изделий, имеющих оксидный слой, включающий выплавку стали, отливку сляба, горячую прокатку стального листа, холодную прокатку, низкий отжиг стального листа и нанесение на него покрытия методом горячего погружения, отличающийся тем, что

низкий отжиг холоднокатаного стального листа со слоем окислов железа осуществляют в печи низкого отжига без травления в среде восстановительного газа при температуре восстановления, при этом на наружной поверхности стальной подложки холоднокатаного листа остается остаточный слой окислов железа, а поверхностный слой окислов железа восстанавливается в железистый металл, образуя слой восстановленного железа толщиной от 0,5 до 5 мкм, находящийся на поверхности остаточного слоя окислов железа,

нанесение покрытия на холоднокатаный стальной лист со слоем восстановленного железа осуществляют плакированием методом горячего погружения, при этом формируется горячеплакированное изделие, имеющее оксидный слой,

на стадии горячей прокатки температура выпуска составляет 1150-1250°С, конечная температура прокатки составляет 800-900°С, температура наматывания составляет 550-650°С, скорость прокатки составляет 8-20 м/сек,

при этом на стадии низкого отжига температура восстановления составляет 500-1000°С, время восстановления составляет 30-300 сек, а восстановительный газ представляет собой смесь Н2 или СО с инертным газом, причем концентрация Н2 или СО составляет не менее 3%.

9. Способ по п. 8, отличающийся тем, что на стадии горячей прокатки температура выпуска составляет 1150-1200°С, конечная температура прокатки составляет 840-870°С, температура наматывания составляет от 550-570°С, скорость прокатки составляет 14-18 м/сек.

10. Способ по п. 8, отличающийся тем, что на стадии горячей прокатки температура выпуска составляет 1170 или 1200°С, конечная температура прокатки составляет 850 или 860°С, температура наматывания составляет 550 или 560°С, скорость прокатки составляет 17 или 18 м/сек.

11. Способ по п. 8, отличающийся тем, что на стадии низкого отжига температура восстановления составляет 750-950°C, время восстановления составляет 120-300 сек.

12. Способ по п. 8, отличающийся тем, что на стадии низкого отжига температура восстановления составляет 800, 850 или 900°C, а время восстановления составляет 180, 240 или 300 сек.

13. Способ по п. 8, отличающийся тем, что инертный газ выбран из ряда, состоящего из N2, Ar или Не.

14. Способ по п. 8, отличающийся тем, что концентрация Н2 или СО составляет 20-75%.

15. Горячеплакированное изделие, изготовленное по пп. 1-14, имеющее оксидный слой, содержащее, в порядке от внутренней стороны к внешней, стальную подложку, слой восстановленного железа и слой покрытия, нанесенного плакированием методом горячего погружения, отличающееся тем, что изделие дополнительно содержит остаточный слой окислов железа, расположенный между стальной подложкой и слоем восстановленного железа, при этом формируется защитный слой, способный замедлять коррозию стальной подложки, причем слой восстановленного железа состоит из железистого металла, образованного путем низкого отжига поверхностного слоя окислов железа в печи низкого отжига без травления.

16. Горячеплакированное изделие по п. 15, отличающееся тем, что остаточный слой окислов железа состоит из ряда, содержащего FeO, Fe3O4 и Fe2O3, или их комбинации.

17. Горячеплакированное изделие по п. 15, отличающееся тем, что остаточный слой окислов железа является непрерывным или полунепрерывным и имеет толщину 5-20 мкм.

18. Горячеплакированное изделие по п. 15, отличающееся тем, что слой восстановленного железа имеет толщину 0,5-5 мкм.

19. Горячеплакированное изделие по п. 15, отличающееся тем, что состав слоя покрытия, нанесенного плакированием методом горячего погружения, выбран из ряда, состоящего из Zn, Zn-Al, Zn-Al-Mg, Zn-Al-Mg-Si или сплав Al-Si.

20. Горячеплакированное изделие по п. 15, отличающееся тем, что слой покрытия, нанесенного плакированием методом горячего погружения, имеет толщину 5-20 мкм.

| Способ получения железофлюса | 1982 |

|

SU1046308A1 |

| ВЫСОКОПРОЧНЫЙ ГОРЯЧЕОЦИНКОВАННЫЙ ПОГРУЖЕНИЕМ СТАЛЬНОЙ ЛИСТ И ВЫСОКОПРОЧНЫЙ ОТОЖЖЕННЫЙ ПОСЛЕ ЦИНКОВАНИЯ СТАЛЬНОЙ ЛИСТ С ПРЕВОСХОДНЫМИ ФОРМУЕМОСТЬЮ И СПОСОБНОСТЬЮ К НАНЕСЕНИЮ ГАЛЬВАНОПОКРЫТИЯ И СПОСОБЫ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВА ДЛЯ ИЗГОТОВЛЕНИЯ ТАКИХ ЛИСТОВ | 2006 |

|

RU2418094C2 |

| US 6258186 B1, 10.07.2001 | |||

| KR 20030053153 A, 28.06.2003 | |||

| JP 1088307 A, 07.04.1998. | |||

Авторы

Даты

2019-05-28—Публикация

2014-12-23—Подача