(54) ШНЕКОВЫЙ ВЫСЕВАЮЩИЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шнековая сеялка | 1981 |

|

SU1014503A1 |

| Высевающий аппарат шнековой сеялки | 1981 |

|

SU1015840A1 |

| Шнековый высевающий аппарат | 1986 |

|

SU1375163A1 |

| Шнековая сеялка | 1979 |

|

SU810120A1 |

| Высевающий аппарат | 1982 |

|

SU1029862A1 |

| Шнековый высевающий аппарат | 1983 |

|

SU1113018A1 |

| Шнековый высевающий аппарат | 1978 |

|

SU858612A1 |

| Гравитационный высевающий аппарат | 1982 |

|

SU1056946A1 |

| Шнековый высевающий аппарат | 1985 |

|

SU1347886A1 |

| Машина для рыхления и внесения в почву удобрений | 1988 |

|

SU1664148A1 |

1

Изобретение относится к сельскохозяйственному машиностроению, в частности к шнёковым высевающим аппаратам, которые могут быть использованы в сеялках с центральным бункером для локального и поверхностного внесения минеральных удобрений, извести, ядохимикатов, а также высева семян сельскохозяйственных культур.

Известны шнековые высевающие аппараты, содержащие два параллельно установленных в кожухах щнековых транспортера, один из которых сообщен с бункером и имеет в кожухе регулируемые общей заслонкой отверстия, а шнек другого транспортера имеет на конце крыльчатку для транспортирования излишнего материала в первый транспортер, и тукопроводы (1.

Недостатком указанных высевающих аппаратов является то, что при равной у всех высевных отверстий степени их открытия, количество высеваемого через высевные отверстия материала в несколько раз меньше всего количества материала, которое транспортируется высевающий шнеком, при этом большое количество невысеваемого материала будет циркулировать по длине высевающего и возвратного шнеков, что ведет к чрезмерному истиранию гранул удобрений, износу высевающего и возвратного шнеков и т. д.

Меньшая степень заполнения междувиткового пространства, например, между ко5 нечными витками высевающего шнека, позволяет несколько уменьшить истирание гранул и излишний износ шнеков, однако для достижения удовлетворительной равномерности высева требуется индивидуальная ре10 гулировка степени открытия каждого из высевных отверстий по длине высевающего шнека, но это существенно усложняет регулировку высевающего- аппарата на заданную норму и требуемую равномерность высева в условиях его эксплуатации.

15 Цель изобретения - повыщение равномерности высева, уменьшение степени .разрушения высеваемого материала и износа шнековых транспортеров.

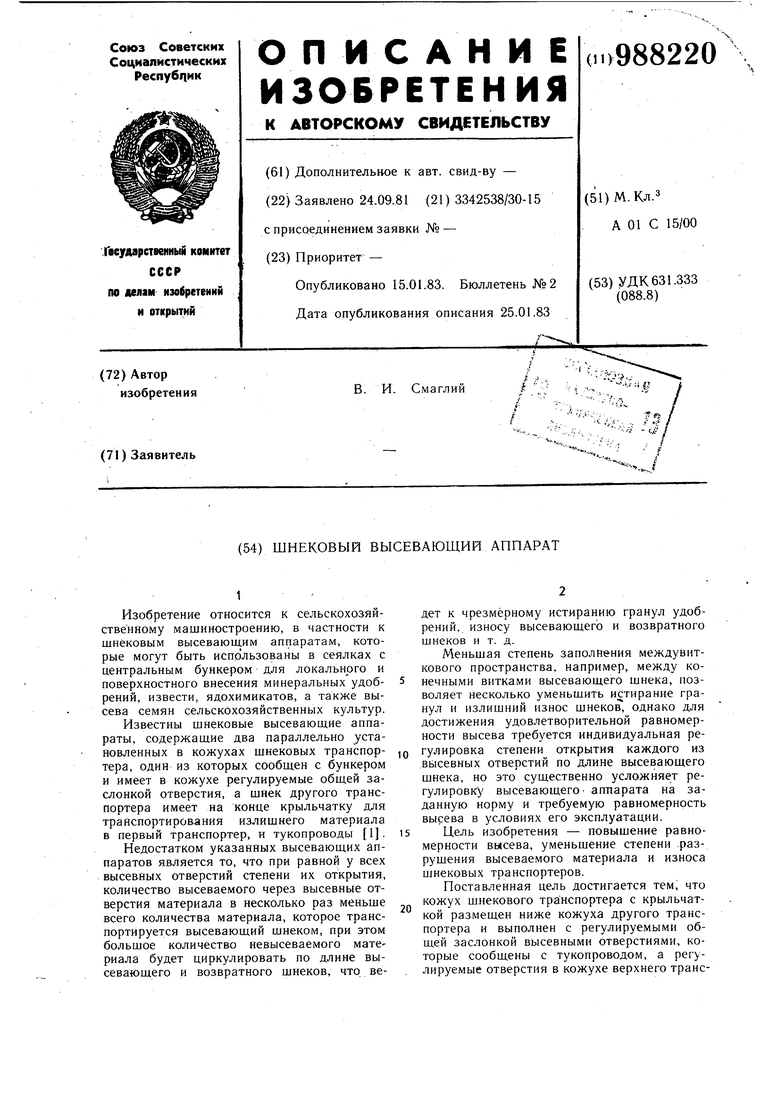

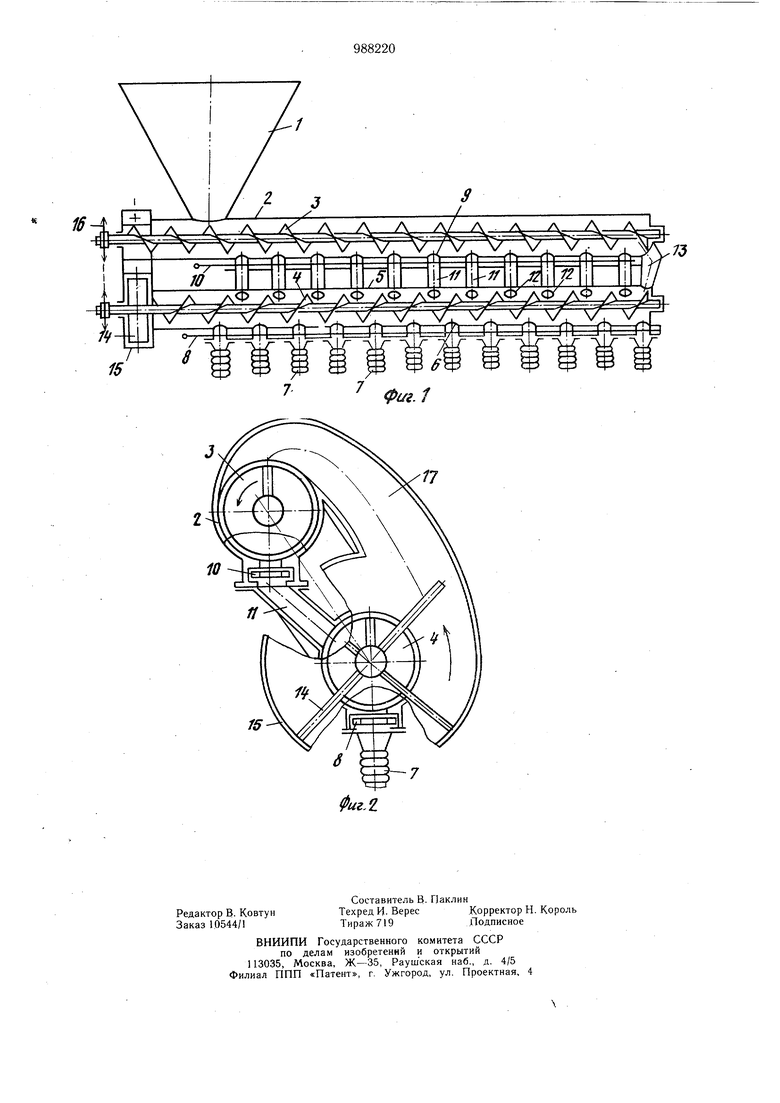

Поставленная цель достигается тем, что кожух шнекового транспортера с крыльчаткой размещен ниже кожуха другого транспортера и выполнен с регулируемыми обшей заслонкой высевными отверстиями, которые сообщены с тукопроводом, а регулируемые отверстия в кожухе верхнего транспортера сообщены каналами с полостью нижнего транспортера. При этом отверстия каналов расположены в поперечно-вертикальной плоскости между смежными высевными отверстиями, а конец верхнего транспортера сообщен каналом с началом нижнего транспортера. На фиг. 1 изображен щнековый высевающий аппарат, вид сзади; на фиг. 2 - то же, вид сбоку. Шнековый высевающий аппарат содержит загрузочный бункер 1, сообщенный с кожухом 2 распределяющего щнека 3, причем, щнек 3 расположен горизонтально, а бункер 1 установлен на некотором удалении от начального участка этого щнека. Несколько ниже первого щнека параллельно ему расположен высевающий щнек 4 с кожухом 5. Шнек 4 несколько сдвинут от вертикальной плоскости, проходящей через ось щнека 3. По длине кожуха 5 высевающего щнека 4 через определенный интервал располагаются высевные отверстия 6, каждое из которых сообщается со своим тукопроводом 7, Степень открытия высевных отверстий определяется установленной между этими отверстиями и. тукопроводами 7 общей для всех этих отверстий регулировочной заслонкой 8. По длине кожуха 2 распределяющего шнека 3 также имеются отверс;тия 9, степень открытия которых регулир -ется установленной под ними общей для. этих отверстий регулировочной заслонкой 10. Отверстия 9 каналами 11 сообщены с полостью кожуха 5 через проделанные в нем с определенным интервалом дополнительные отверстия 12. При этом каждое из отверстий 12 находится в сечениях, расположенных между смежными высевными отверстиями 6 кожуха 5, Конечный участок распределяющего щнека 3 сообщен с начальным участком высевающего щнека 4 с помощью выгрузочного патрубка 13. С другого конца высевающего щнека 4 на его вал посажена крыльчатка 14 метателя материала, заключенная в кожух 15. Шнеки 3 и 4 через звездочки 16 и общую приводную цепь связаны с приводом от ходовых колес сеялки (не показаны). Кожух 15 крыльчатки 14 метателя материала, (фиг. 2) каналом 17 сообщен с начальным участком щнека 3 через отверстие в верхней части кожуха 2. Отверстия 9 с регулировочной заслонкой 10, имеющиеся по длине кожуха 2 распределяющего щнека 3, размещаются в нижней части этого кожуха (фиг. 2). Последнее в равной степени относится к высевным отверстиям 6 с регулировочной заслонкой 8, имеющимся по длине кожуха 5 высевающего щнека 4. Дополнительные отверстия 12, к которым подсоединены каналы 11 расположены несколько сбоку в верхней части кожуха 5. Сеялка составляется из двух таких рабочих органов, .развернутых в правую (фиг. 1) и левую стороны от продольной оси агрегата. Высевающий аппарат работает следующим образом. Перед началом работы, в соответствии с требуемой нормой высева, регулировочные заслонки 8 и 10 устанавливают в положение, при котором устанавливается одинаковая степень открытия дополнительных и высевных отверстий 6 в кожухе 2 и 5. При вращении щнеков 3 и 4 в направлениях, указанных на фиг. 2 стрелками, высеваемый материал из бункера 1 поступает в межвитковое пространство распределяющего щнека 3 и транспортируется им в направлении расположения выгрузочного патрубка 13, т. е. в конец этого шнека. Встречая на своем пути расположенные вдоль кожуха 2 распределяющие отверстия 9, степень открытия которых определена положением регулировочной заслонки 10, часть материала будет просыпаться в эти отверстия и по каналам 11 станет подаваться в полость кожуха 5 через проделанные в нем дополнительные отверстия 12. Оставшаяся часть нераспределенного по каналам Ц высеваемого материала транспортируется в конец шнека 3 и по выгрузочному патрубку 13 подается в полость кожуха 5 непосредственно в межвитковое пространство начального участка высевающего шнека 4. Затем это количество материала транспортируется шнеком и от выгрузочного патрубка 13 в сторону расположения загрузочного бункера 1. Встречая на своем пути первое после выгрузочного патрубка 13 высевное отверстие, некоторое количество материала просыпается через это отверстие и по соединенному с ним тукопроводу 7 высевается в почву. При этом, количество материала, находящееся в межвитковом пространстве каждого из витков высевающего шнека 4, уменьшится на величину высева этого материала одним высевающим отверстием. Оставщееся количество материала транспор тируется дальще высевающим шнеком 4, встречая на своем пути первое после выгрузочного- патрубка 13 дополнительное отверстие 12. При прохождении витками высевающего шнека 4 отверстия 12 в межвитковое пространство шнека 4 поступает дополнительная порция высевающего материала по соединенному с этим отверстием 12 каналу 11 из соответствующего отверстия 9 в кожухе 2 распределяющего шнека 3. Поскольку степень открытия отверстий 9 в кожухе 2 шнека 3 регулировочной заслонки 10 равна степени открытия высевных отверстий в кожухе 5 высевающего шнека 4 регулировочной заслонкой 8, количество материала в указанных порциях, поступающих из шнека 3 в каждый из витков шнека 4, примерно равно количеству материала, которое было высеяно каждым витком щнека 4-через первое поле выгрузочного патрубка 13 высевное отверстие в кожухе 5. Таким образом, количество материала, которое будет подано ко второму после выгрузочного патрубка 13 высевному отверстию в кожухе 5 высевающего шнека 4, станет примерно равным тому количеству материала, которое было подано к первому высевному отверстию. Следовательно, количество материала, которое поступает через второе высевное отверстие при прохождении этого отверстия указанными витками высевакзщего шнека 4, равно количеству материала, которое поступает через первое высевное отверстие в кожухе 5 высевающего шнека 4. После прохождения транспортируемого высеваюш,им шнеком 4 указанного материала через второе высевное отверстие, его количество в межвитковом пространстве шнека уменьшится снова на величину высева этого материала одим высевным отверстием. Однако при прохождении витками высеваюшего шнека 4 второго после выгрузочного патрубка 13 дополнительного отверстия 12, количество материала между этими витками восстановится за счет поступления необходимого, его количества из распределяющего шнека 3 по соответствуюш ему каналу 11. Таким образом, в следуюш.ее, т. е. в третье после выгрузочного патрубка высевное отверстие будет высеяно такое же количество материала, как и в два предыдущих высевных отверстия. При дальнейшем транспортировании высеваемого материала шнеком 4 описанная схема работы данного рабочего органа повторяется. Таим образом, количествома- териала, находяш.ееся в межвитковом пространстве высевающего шнека 4 в зоне расположения высевных отверстий 6 сохраняется примерно постоянным, что обеспечивает равномерный высев материала по точкам его высева..

После прохождения высеваемым материалом всех высевных отверстий в кожухе 5 высевающего шнека 4, оставшаяся его часть подается шнеком 4 в межлопастное пространство метателя материала, находящегося в конце этого шнека. Попадая в межлопастное пространство метателя материала, высеваемый материал крыльчаткой 14 по каналу 17 перебрасывается в начальный участок распределяющего шнека 3 через проделанное в верхней части кожуха 2 отверстие. В дальнейшем указанная часть невысеянного высевающим шнеком матег риала транспортируется распределяющим шнеком 3 к нижнему выгрузному отверстию загрузочного бункера 1, где к нему добав ляется из бункера 1 необходимое количество высеваемого материала, который транспортируется шнеком 3 к отверстиям 9 в кожухе 2. Остаток нераспределенного распределяющим шнеком 3 высеваемого материала снов.а непрерывно просыпается по выгрузочному патрубку 13 в. межвитковое пространство начального участка высевающего шнека 4 и весь процесс высева мате риала повторяется.

При использовании предлагаемого шнекового высевающего аппарата достигается высокая равномерность высева материала и существенно упрощается регулировка нормы высева данного рабочего органа, поскольку она заключается в перемещении всего лишь двух регулировочных заслонок. Прии{ енение предложенного высевающего аппарата в сравнении с известными дает экономический эффект около 1,8 на гектар.

Формула изобретения

/что, с целью повышения равномерности высева, уменьшения степени разр-ушения высеваемого материала и износа шнековых транспортеров, кожух шнекового транспортера с крыльчаткой размещен ниже кожуха другого транспортера и выполнен с регулируемыми общей заслонкой высевны.ми отверстиями, которые сообшены с тукопроводами, а регулируемые отверстия в кожухе верхнего транспортера сообщены каналами с полостью нижнего транспортера.

Источники информации, принятые во внимание при экспертизе Г. Авторское.свидетельство СССР № 810120, кл. А 01 С 15/00, 1979 (прототип).

Авторы

Даты

1983-01-15—Публикация

1981-09-24—Подача