Изобретение относится к горному машиностроению, конкретно к конусным дробилкам для тонкого и мелкого дробления, и может быть использовано в промышленности строительных материалов, горно-обогатительной и других отраслях промышленности, где требуется сокращение размеров кусков перерабатываемого материала.

Цель изобретения повышение эффективности дробления путем обеспечения более тонкого помола.

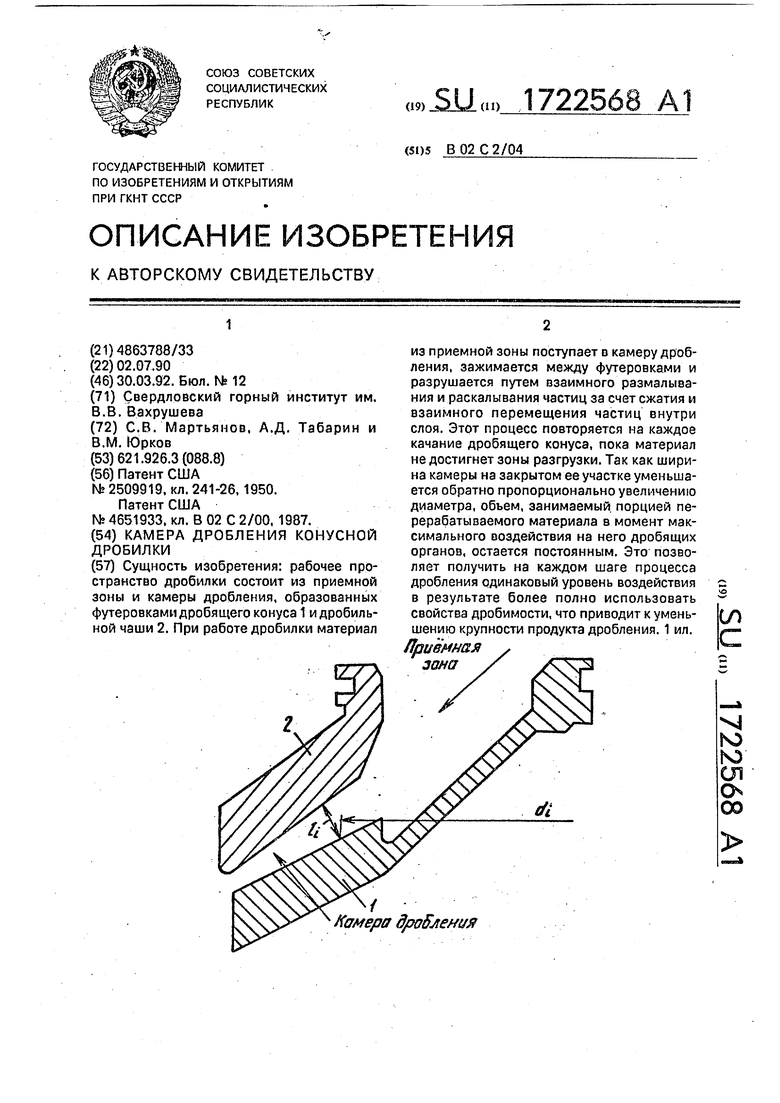

На чертеже показана камера дробления дробилки в момент максимального сближения рабочих органов, вертикальный разрез.

В предлагаемой конструкции рабочее пространство состоит из приемной зоны и камеры дробления, образованных футеровка- ми дробящего конуса 1 и дробильной чаши 2.

Конструкция работает следующим образом.

Перерабатываемый материал питающим устройством, например вращающимся распределителем питания с индивидуальным приводом, подается в приемную зону и наполняет ее. Каждый раз, когда футеровка дробящего конуса 1 отходит от футеровки дробильной чаши 2 (т. е. на каждое качание дробящего конуса), материал поступает в камеру дробления из приемной зоны. Так как угол наклона футеровки дробящего конуса 1 меньше угла трения дробимого материала о материал футеровки, материал сам не сползает вниз через зону дробления, а движется принудительно на каждое качание дробящего конуса. Когда начинается рабочий ход дробящего конуса, материал подхватывается его футеровкой 1, поднимается и зажимается между футеровками подвижного 1 и неподвижного 2 конусов. При этом происходит разрушение материала путем взаимного размалывания и раскалывания частиц в результате сжатия и взаимного перемещения частиц внутри слоя. Так как даже при максимальном сближении образующих дробящих органов они остаются разъединенными слоем частиц толщиной, во много раз превышающей размер частиц, проходящих через камеру дробления, на всей длине камеры дробления никогда не происходит однослойного дробления материала и нет прямой зависимости между шириной разгрузочной щели и крупностью получаемого продукта.

Элементарный объем перемещающейся в камере дробления порции материала может быть определен в зависимости от его местоположения в камере как Vе ttdici, где di - диаметр дробящего конуса в Ьм сечении; ci -толщина слоя материала в разрыхленном состоянии. При сжатии порции

материала на каждом цикле качания подвижного дробящего конуса толщина слоя ci сокращается до размера щели на закрытой стороне камеры дробления (li), т. е. материал получает относительную деформацию

е ---- (1 - 1|/С|).Объем порции матеС|

риала в разрыхленном состоянии практически не меняется (V const), следовательно,

деформация его зависит только от соотношения II/CL Толщина слоя материала по мере продвижения его к зоне разгрузки и расположения на поверхности конуса с большим диаметром в силу постоянства объема

уменьшается пропорционально увеличению диаметра. Так, например, в приемном сечении с диаметром конуса, равным do, толщиVна слоя сжатия равна с0 и j а после

Ji OQ

сжатия - размеру щели (0). В i-м сечении с диаметром конуса, равным di, она уменьшается до

25

V л d0 Со do Со С| ИЩ лгс1|

di

а после сжатия до размера щели (h). Таким образом, при постоянстве размера щели на закрытой стороне камеры дробления li I0

относительная деформация слоя, определяющая эффективность дробления, уменьшается по мере поступления материала на участки с большим диаметром конуса ЕЛ(1 - li/ci), вследствие чего эффективность

разрушения материала по мере продвижения к зоне разгрузки снижается. Более того, разрушение может прекратиться совсем. Если же выполнить камеру дробления так, что размер щели на закрытой стороне

уменьшается пропорционально увеличению диаметра дробящего кону

са (h - d ° )то в любом сечении камеры соотношение толщины слоя материала и

ширины щели, а следовательно, и деформация слоя материала будет постоянными. Это повышает эффективность дробления и способствует более равномерному износу дробящих органов. Уровень деформации сможет

быть задан конструктивно (в известных пределах) в соответствии с требованиями технологии к качеству дробленого продукта.

Величина эксцентриситета и частота качаний дробящего конуса подобраны таким

образом, что его футеровка 1 отводится назад быстрее, чем происходит падение дробимой массы. Это дает возможность футеровке 1 дробящего конуса отойти и возвратиться для удара раздробленной перед

этим массы во время ее падения, разбрасывая ее таким образом, чтобы получить новое расположение частиц перед следующим актом воздействия. Так как за время качания дробящего конуса порция материала переместилась по направлению к зоне разгрузки, диаметр дробящего конуса в месте ее зажатия увеличился, а расстояние между футеровками рабочих органов 1 и 2 на закрытой стороне камеры дробления уменьшилось обратно пропорционально увеличению диаметра, объем, занимаемый порцией перерабатываемого материала в момент максимального воздействия на него дробящих органов, остается постоянным. Это позволяет получать на каждом шаге процесса сокращения крупности одинаковый уровень воздействия и, следовательно, более полно использовать свойства дроби- мости горных пород, и в результате получить продукт меньшей крупности. При каждом отходе дробящего конуса пустое пространство, образовавшееся на предыдущем шаге, заполняется частицами, поступа0

5

0

ющими из приемной зоны. Эта операция повторяется до тех пор, пока частицы материала, расположенные по окружности зоны дробления, перемещаются вниз и не попадают в разгрузку.

Таким образом, предлагаемая конструкция позволяет более полно использовать свойства дробимости перерабатываемого материала, за счет чего получить более тонкий продукт и. следовательно, значительно повысить эффективность процесса дробления.

Формулаизобретения Камера дробления конусной дробилки, образованная между неподвижной чашей ее и подвижным дробящим конусом и уменьшающаяся по ширине на закрытом участке к зоне разгрузки, отличающая- с я тем, что, с целью повышения эффективности дробления путем обеспечения более тонкого помола, величина уменьшения ее пропорциональна величине увеличения диаметра дробящего конуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дробилка для тонкого дробления | 1990 |

|

SU1734824A1 |

| Конусная дробилка | 1988 |

|

SU1616699A1 |

| КОНУСНАЯ ДРОБИЛКА | 2020 |

|

RU2744272C1 |

| КОНУСНАЯ ДРОБИЛКА | 1997 |

|

RU2129044C1 |

| Конусная дробилка | 1989 |

|

SU1622000A1 |

| Конусная дробилка | 1987 |

|

SU1505577A1 |

| КОНУСНАЯ ДРОБИЛКА | 1991 |

|

SU1780209A1 |

| КОНУСНАЯ ДРОБИЛКА | 2009 |

|

RU2396118C1 |

| КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2169616C2 |

| Конусная дробилка мелкого дробления | 1989 |

|

SU1729571A1 |

Сущность изобретения: рабочее пространство дробилки состоит из приемной зоны и камеры дробления, образованных футеровками дробящего конуса 1 и дробильной чаши 2. При работе дробилки материал из приемной зоны поступает в камеру дробления, зажимается между футеровками и разрушается путем взаимного размалывания и раскалывания частиц за счет сжатия и взаимного перемещения частиц внутри слоя. Этот процесс повторяется на каждое качание дробящего конуса, пока материал не достигнет зоны разгрузки. Так как ширина камеры на закрытом ее участке уменьшается обратно пропорционально увеличению диаметра, объем, занимаемый порцией перерабатываемого материала в момент максимального воздействия на него дробящих органов, остается постоянным. Это позволяет получить на каждом шаге процесса дробления одинаковый уровень воздействия в результате более полно использовать свойства дробимости, что приводит к уменьшению крупности продукта дробления. 1 ил. Приемная ЗОНУ (Л С

| ХИМИЧЕСКИЙ ВЕРТИКАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА И СПОСОБ ПЕРЕКАЧИВАНИЯ ХИМИЧЕСКИ АГРЕССИВНЫХ ЖИДКОСТЕЙ | 2013 |

|

RU2509919C1 |

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

| Патент США № 4651933, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-03-30—Публикация

1990-07-02—Подача