(54) ДИСКОВАЯ МЕЛЬНИЦА

Изобретение относится к устройствам для измельчения материалов и может быть использовано в промиалениости строительных материалов, горной и других.

Известен дискоилй истиратель, включакщий противоположно расположенные вращающийся и неподвижный диски, загрузочное устройсгтво и привод tl .

Недостатками этого измельчителя являются малая плсяцадь контактов рабочих поверхностей, преобладание истирания материгша и практическое отсутствие динаьшческих воздействий на частицы дробимого материала.

Наиболее близким техническим решением к предлагаемой является дисковоя мельница, содержащая корпус, два противоположно и соосно расположенных диска, рабочие поверхности которых выполнены с равными чашеобразными выемками, причем один из дисков закреплен на валу приводного механизма, загрузочный патрубок С2.

Недостатками данной мельницы являются низкая эффективность и высокая энергоемкость процесса измель чения.

Цель изобретения - поклиение эффективности измельчения и снижение энергоемкости процесса измельчения.

Поставленная цель достигается тем, что в дисковой мельнице, содержащей корпус, два противоположно и соосно расположенных диска, рабочие поверхности которых выполнены с равными чашеобразными выемками, при10чем один из дисков закреплён на валу приводного механизма и загрузочный патрубок, второй диск неподвижно закреплен на корпусе, а оси чашеобразных выемок расположены с оди15наковым смещением относительно осей дисков.

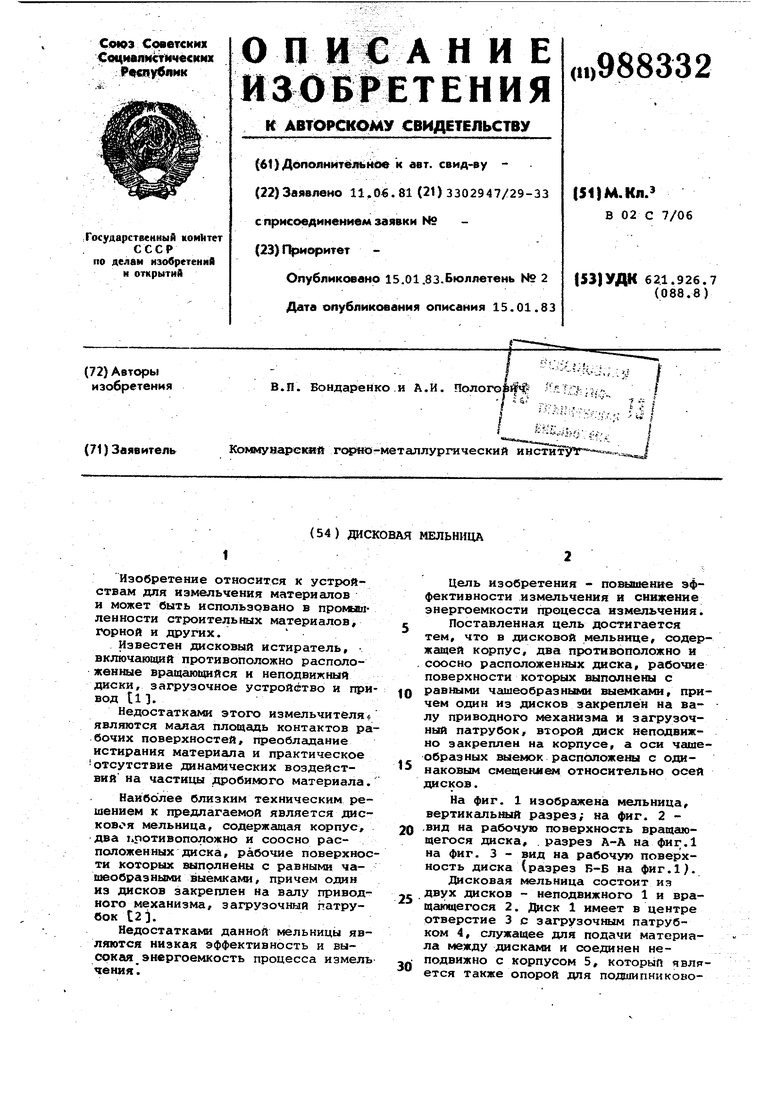

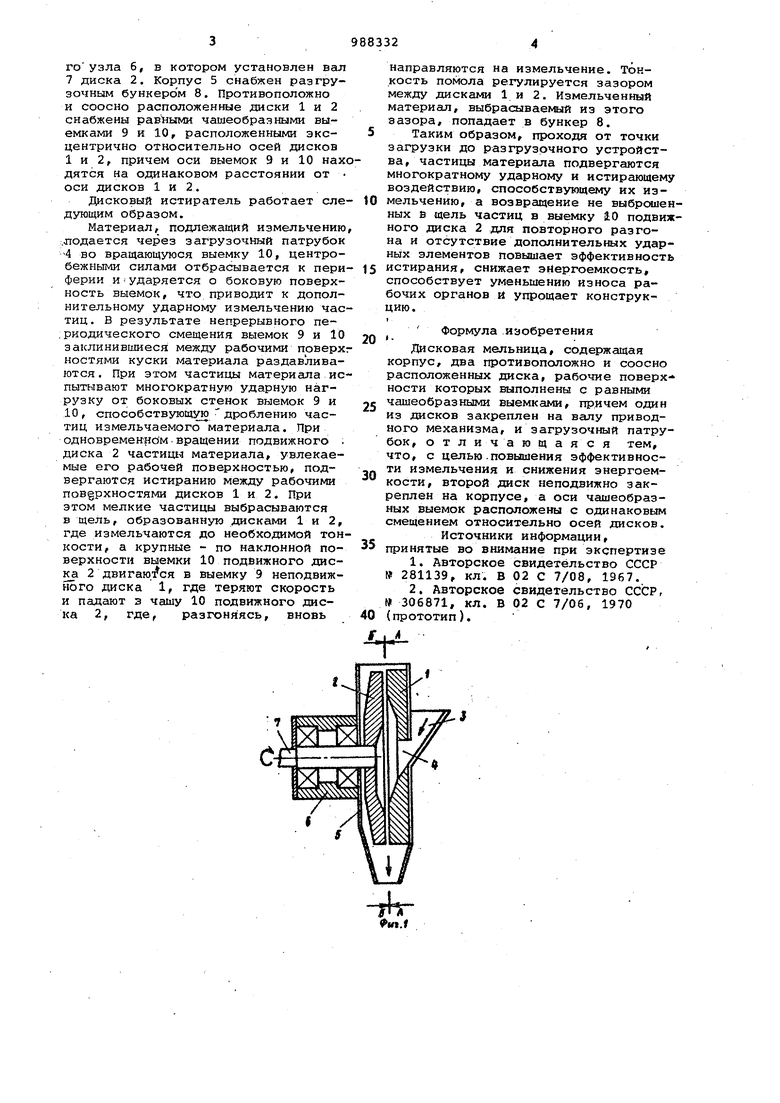

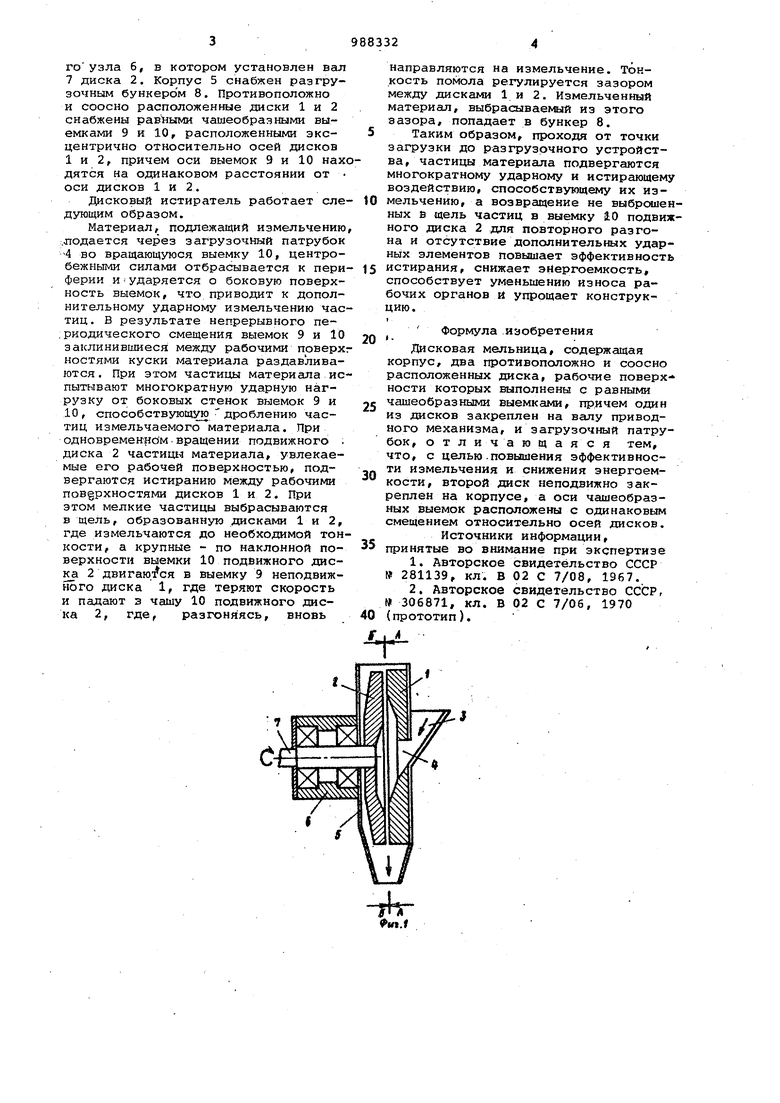

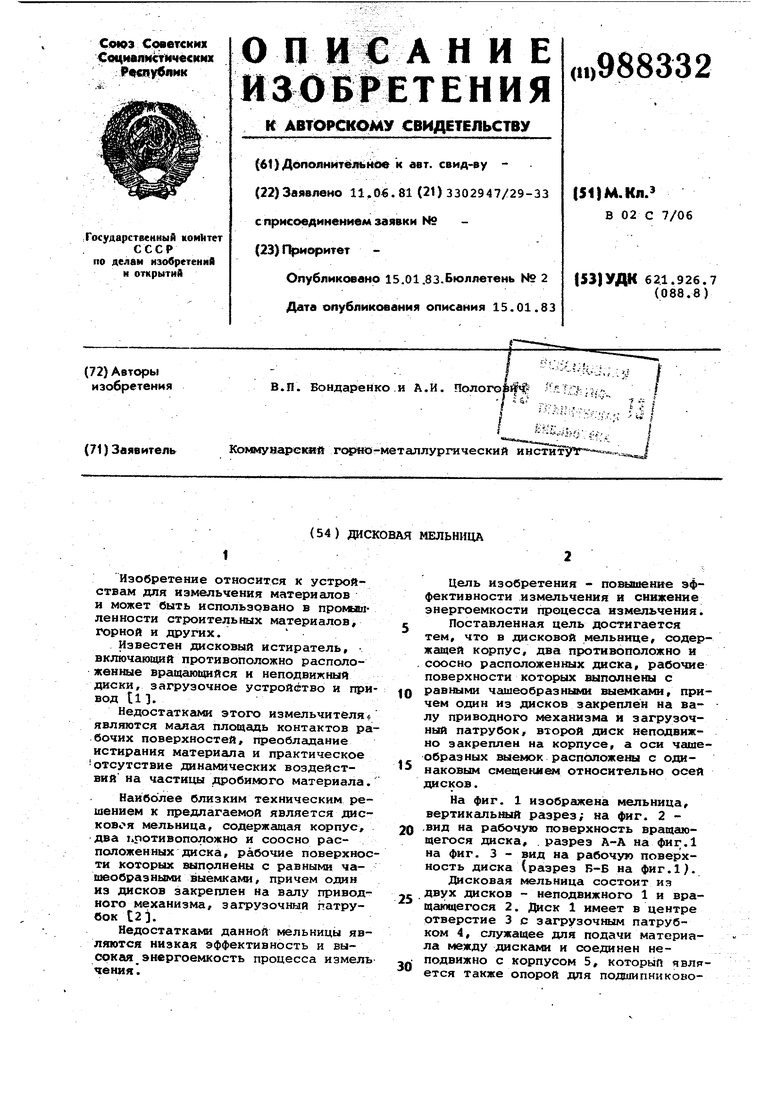

На фиг. 1 изображена мельница, вертикальный разрез; на фиг. 2 .вид на рабочую поверхность вращгио20щегося диска, . разрез А-А на фиг.1 на фиг. 3 - вид на рабочую поверхность диска (разрез Б-Б на фиг.1).

Дисковая мельница состоит из двух дисков - неподвижного 1 и вра25щающегося 2. Диск 1 имеет в центре отверстие 3 с загрузочным патрубком 4, служащее для подачи материала между дисками и соединен неподвижно с корпусом 5, который ется также опорой для подшипникового узла 6, в котором установлен вал 7 диска 2. Корпус 5 снабжен разгрузочным бункером 8. Противоположно и соосно расположенные диски 1 и 2 снабжены равными чашеобразными выемками 9 и 10, расположенными эксцентрично относительно осей дисков 1 и 2, причем оси выемок 9 и 10 находятся на одинаковом расстоянии от оси дисков 1 и 2.

Дисковый истиратель работает следующим образом.

Материал, подлежащий измельчению .лодается через загрузочный патрубок -4 во вращающуюся выемку 10, центробежными силами отбрасывается к периферии иударяется о боковую поверхность выемок, что приводит к дополнительному ударному измельчению частиц. В результате непрерывного пе:риодического смещения выемок 9 и 10 заклинившиеся между рабочими поверхг ностями куски материала раздавливаются . При этом частицы материала испытывают многократную ударную нагрузку от боковых стенок выемок 9 и 10, способствующую дроблению частиц измельчаемого материала. При одновременяом. вращении подвижного . диска 2 частицы материала, увлекаемые его рабочей поверхностью, подвергаются истиранию между рабочими поверхностями дисков 1 и 2. При этом мелкие частицы выбрасываются в щель, образованную дисками 1 и 2, где измельчаются до необходимой тонкости, а крупные - по наклонной поверхности выемки 10 подвижного диска 2 двигаю. в выемку 9 неподвижного диска 1, где теряют скорость и падают з чашу 10 подвижного диска 2, где, разгоняясь, вновь

направляются на измельчение. Тонкость помола регулируется зазором между дисками 1 и 2. Измельченный материал, выбрасываемый из этого зазора, попадает в бункер 8.

Таким образом, проходя от точки загрузки до разгрузочного устройства, частицы материала подвергаются многократному ударному и истирающему воздействию, способствующему их измельчению, а возвращение не выбрсвиенных Ё щель частиц в выемку 10 подвижного диска 2 для повторного разгона и отсутствие дополнительных ударHbix элементов повышает эффективность

истирания, снижает энергоемкость, способствует уменьшению износа рабочих органов и упрощает конструкцию.

Формула изобретения

Дисковая мельница, содержащая корпус, два противоположно и соосно расположенных диска, рабочие поверхности которых выполнены с равными чашеобразными выемками, причем один из дисков закреплен на валу приводного механизма, и загрузочный патрубок, отличающаяся тем, что, с целью.повышения эффективности измельчения и снижения энергоемкости, второй диск неподвижно закреплен на корпусе, а оси чашеобразных выемок расположены с одинаковым смещением относительно осей дисков.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 281139, кл. В 02 С 7/08, 1967.

2.Авторское свидетельство СССР г № 306871, кл. В 02 С 7/06, 1970

0 (прототип).

to

fui.Z

.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для приготовления проб сыпучих материалов | 1981 |

|

SU995878A1 |

| Центробежный измельчитель | 1982 |

|

SU1031503A1 |

| Центробежная мельница | 1985 |

|

SU1281299A1 |

| Роторная мельница | 1981 |

|

SU1047513A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ | 2012 |

|

RU2496582C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2565259C1 |

| Мельница для измельчения сыпучих материалов | 1991 |

|

SU1793963A3 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2563695C1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И ДИСКОВАЯ МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2095142C1 |

| ИЗМЕЛЬЧИТЕЛЬ СВЕРХТОНКОГО ПОМОЛА | 2013 |

|

RU2539522C1 |

Авторы

Даты

1983-01-15—Публикация

1981-06-11—Подача