(5) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ

ГРАНУЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2166989C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1997 |

|

RU2125923C1 |

| Установка для получения металлических гранул | 1975 |

|

SU593817A1 |

| Устройство для получения металлическихгРАНул | 1979 |

|

SU829334A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2169610C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2185231C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ РАСПЛАВА | 1992 |

|

RU2038924C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1999 |

|

RU2171136C2 |

| Устройство для получения металлических гранул из расплава | 1981 |

|

SU1109265A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ МЕТОДОМ ЦЕНТРОБЕЖНОГО ЛИТЬЯ В СРЕДЕ ИНЕРТНОГО ГАЗА | 2012 |

|

RU2520249C2 |

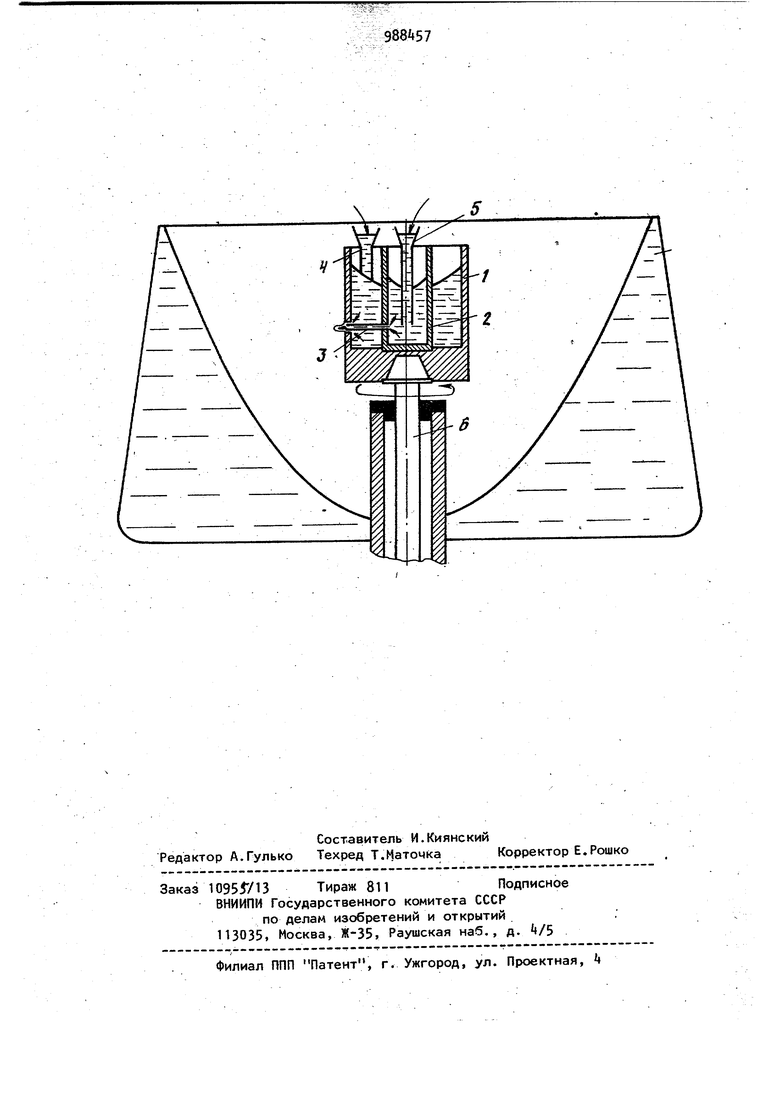

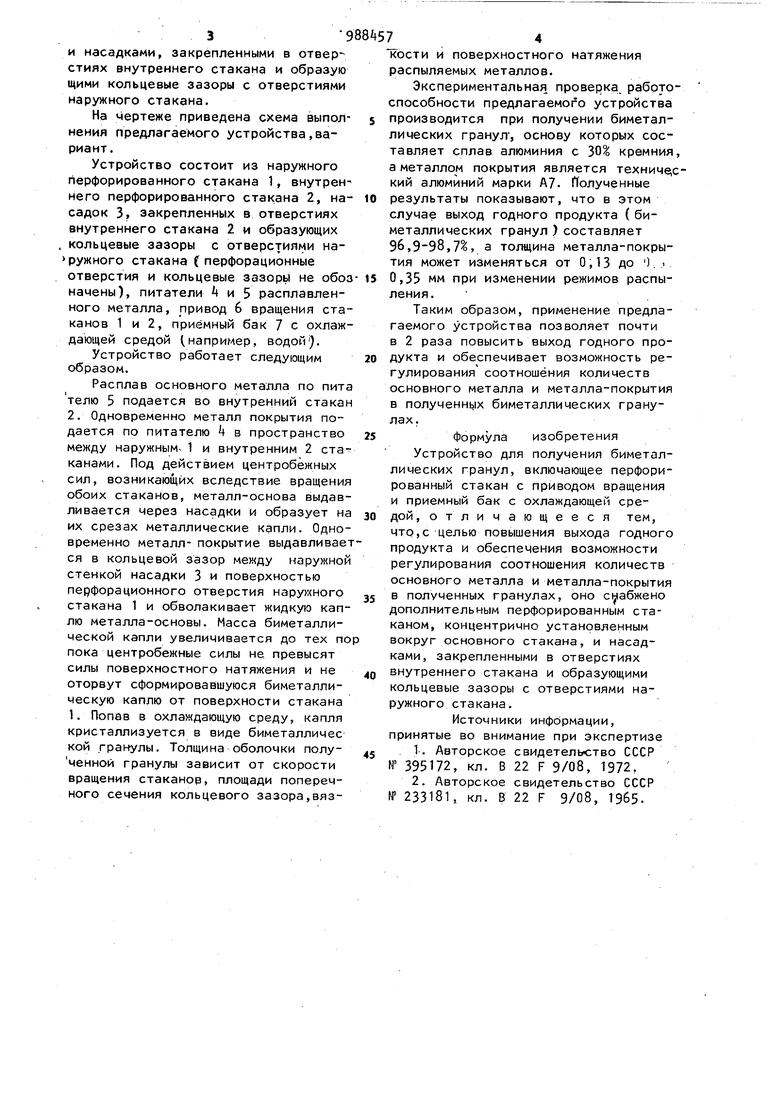

Изобретение относится к порошковой металлургии, в частности к уст ройствам для получения гранул центро бежным распылением расплавленных металлов. Известно устройство для получения fранул, включающее металлоприемник, профилированный диск с приводом вращения и приемный бак с охлаждающей средой . К недостаткам данного устройства относится отсутствие возможности получения биметаллических гранул, т.е. гранул, состоящих из основного металла и металла-покрытия. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является устройство для получения биметаллических гранул включающее перфорированный стакан с приводом вращения и приемный бак с охлаждающей с|эедой. При этом устройство снабжено обоймой для создания завесы из вспомогательного жидкого металла {,2. К недостаткам известного устройства относятся низкий выход годного продукта, обусловленный нерациональным использованием жидкого металла в завесе, а также отсутствие возмо ; ности гранулирования соотношения количеств основного металла и металла покрытия. Целью изобретения является повышение выхода годного продукта и обес печения возможности регулирования соотношения количеств основного металла и металла-покрытия. Указаннаяцель достигается тем, что устройство для получения биметаллических гранул, включающее пе|эфорированный стакан с приводом вращения и приемный бак с охлаждающей средой, снабжено дополнительным перфорированным стаканом, концентрично установленным вокруг основного стакана. и насадками, закрепленными в отверстиях внутреннего стакана и образую щими кольцевые зазоры с отверстиями наружного стакана. На чертеже приведена схема выполнения предлагаемого устройства,вариант. Устройство состоит из наружного перфорированного стакана 1, внутрен него перфорированного стакана 2, насадок 3, закрепленных в отверстиях внутреннего стакана 2 и образующих . кольцевые зазоры с отверстиями на ружного стакана (перфорационные отверстия и кольцевые зазорь не обоз начены), питатели k л S расплавленного металла, привод 6 вращения стаканов 1 и 2, приёмный бак 7 с охлаждающей средой (например, водой). Устройство работает следующим образом. Расплав основного металла по пита телю 5 подается во внутренний стакан 2. Одновременно металл покрытия подается по питателю в пространство между наружным. 1 и внутренним 2 стаканами. Под действием центробежных сил, возникающих вследствие вращения обоих стаканов, металл-основа выдавливается через насадки и образует на их срезах металлические капли. Одновременно металл- покрытие выдавливае ся в кольцевой зазор между наружной стенкой насадки 3 и поверхностью перфорационного отверстия стакана 1 и обволакивает жидкую каплю металла-основы. Масса биметаллической капли увеличивается до тех по пока центробежные силы не. превысят силы поверхностного натяжения и не оторвут сформировавшуюся биметаллическую каплю от поверхности стакана 1. Попав в охлаждающую среду, капля кристаллизуется в виде биметалличес кой гранулы. Толщина оболочки полученной гранулы зависит от скорости вращения стаканор, площади поперечного сечения кольцевого зазора,вязКОСТИ и поверхностного натяжения распыляемых металлов. Экспериментальная проверка, работопособности предлагаемого устройства производится при получении биметаллических грануя, основу которых составляет сплав алюминия с 30 кремния, а металлом покрытия является техниче,скии алюминий марки А. Полученные результаты показывают, что в этом случае выход годного продукта ( биметаллических гранул ) составляет 96,9-98,7, а толщина металла-покрытия может изменяться от 0,13 до ). .i 0,35 мм при изменении режимов распыления. Таким образом, применение предлагаемого устройства позволяет почти в 2 раза повысить выход годного продукта и обеспечивает возможность регулирования соотношения количеств основного металла и металла-покрытия в полученных биметаллических гранулах. Формула изобретения Устройство для получения биметаллических гранул, включающее перфорированный стакан с приводом вращения и приемный бак с охлаждающей средой, о тли чающееся тем, что,с целью повышения выхода годного продукта и обеспечения возможности регулирования соотношения количеств основного металла и металла-покрытия в полученных гранулах, оно С1 1абжено дополнительным перфорированным стаканом, концентрично установленным вокруг основного стакана, и насадками, закрепленными в отверстиях внутреннего стакана и образующими кольцевые зазоры с отверстиями наружного стакана. Источники информации, принятые во внимание при экспертизе . 1. Авторское свидетельство СССР № 395172, кл. В 22 F 9/08, 1972, 2. Авторское свидетельство СССР № 233181, кл. В 22 F 9/08, 19б5.

Авторы

Даты

1983-01-15—Публикация

1981-06-16—Подача