Изобретение относится к литейному производству, конкретнее к устройствам для получения металлических гранул путем центрифугирования расплавов.

Известно устройство для получения гранул центрифугированием расплава, состоящее из вращающегося перфорированного стакана-разбрызгивателя . В данном устройстве охлаждение капель жидкого мета,лла происходит в воде 1,

Однако известное, устройство не позвштЕяет получить гранулы игольчатой формы. При центрифугировании расплава во вращающемся водяном кольце форма частиц, деформиругющяхся о поверхности раздела двух сред,, изменяется. Они принимают преимущественно равноосную форму.

При центрифугировании алюминия и его сплавов с последутопр-тм охлаждением в воздухе образуются гранулированные тела веретенообразной (игольчатой) формы независимо от режимов их литья Время и скорость охлаждения капель распггава в воздухе при прочих равных условиях зависят от скорости воздушного потока (или сгсорости движения капель в воздухе) „ С увеличением скорости движения: капель возрастает интенсивность их охладцения, з результате чего ул -чшают ся механмчаские свойства агпоминиевых сплавов, содержащих в качестве легирующих компонентов переходные металлы (нарганец, хром, цирконий и др,), имеющие более зысокук) температуру плавпения. чем

Если содаржание переходных метсИглов в алюккниевых сплавах будет хоти бы незначительно превьгалать их предельну{о рглстворимость,, которая при реальнап-с скоростях кристаллизации составляет десятые i-ши даже сотые доли процентаJ то Б шкрослитках образуготея первичные иктерметг-иплиды эткк элементов з виде грубьпс неравиомерно распределеиньк включений;, которые осудгкают механические свой-стза сплавов. По мере увелргменкя скорости кристаллизации отмеченные включения становятся более тонкими и равномерно распределенньмк, что положительно сказькается на свойствах материала.

Игольчатые гранулы алинфшия и его сплавов применяются s качестве скелетных катализаторов в химической промыпшеиности и для пол чения высокопористых фильтров. Последние фор шруются из игольчатых,гранул мелких фракг.щй (диаметром Oj2DS S №ч, .цлиной 1-2,5 мм).

аибсшее близким по технической сущности и достигаемому результату к изобретению является устройство

для пол1- ения металлических гранул из расплава,, состоящее из перфорированного стакана-разбрызгивателя, закрепленного на вращающемся валу, щтиемного бака диаметром до 6 м и

дозировочного тигля. Высота установки достигаеч 5-6 м 21.

З-казаннье высота и диаметр установки обусловлены невысокой скоростью охлаждения частиц и тем, что

под действием центробежных сил гранулы разлетаются в стороны на значительные расстояния.

Лрш исключения деформацией неостывших гранул о стенки приемного бака

диаметр последнего равен 6 м, а стакан-разбрызгиватель смонтирован на 5-6 метровой сварной опоре. Печь для подогрева расплава устанавливается на уровне стакана-разбрызгивателя

на площадке для обслуживания установки .

Недостатка ш известного устройства являются его большие габариты, что не позволяет рационально использевать производственные площади, услозкняет обслуживание установки и невысокие скорости охлаящения капель расплава, а это ух1,дшает мехааические характеристики алюьшниевых

сплавов.

Цатью изобретения является -leHbгаекие габаритов устройства для получения гранул игольчатой формы из штюминия и его расплавов при использовании газообразной охлаждающей

среды к обеспечение более равномерного распределения включений легируювшх элементов в сютавах апнл-шнил,

Поставленная цель достигается тем., что устройство для получения металлических гранул из расплава,, включающее приемньй бак, перфорированные стакак |)азбрызгивзтель5 эакреплгнньвЧ на зращающекся валу, и дозировочньм тигапь, снабжено пневматическим буферным устройством, вьтолиенньЕ-j в виде К(эльцсвой каме1эы. установхгбнной в приемном баке

концентрично со стаканом-разбрызгивателем в зоне разбрызгивания капель расплава, и патрубками для подвода сжатого воздуха, причем внутренняя стенка кольцевой камеры выполнена перфорированной.

Подаваемый под давлением газ (воздух) изменяет траекторию полета капель жидкого металла, в результат чего они в меньшей степени разлетаются в стороны, что дает возможность уменьшить диаметр приемного бака до 1 м. Образующиеся при этом вихревые потоки увеличивают скорость обдува капель жидкого металла и тем самым уменьшают время их охлаждения. Включения первичных интерметаллидов в микрослитках алюминиевых сплавов распределяются более равномерно. Так как в этом случае процесс затвердевания капель происходит быстрее, появляется возможность уменьшить габариты установки по высоте до 1 м.

Давление газа выбирается в пределах 0,5-1 атм в связи с тем, что при более низком его значении не обеспечивается достаточная скорость охлаждения капель жидкого металла, а при более высоком возникает опасность деформации гранул встречными потоками воздуха.

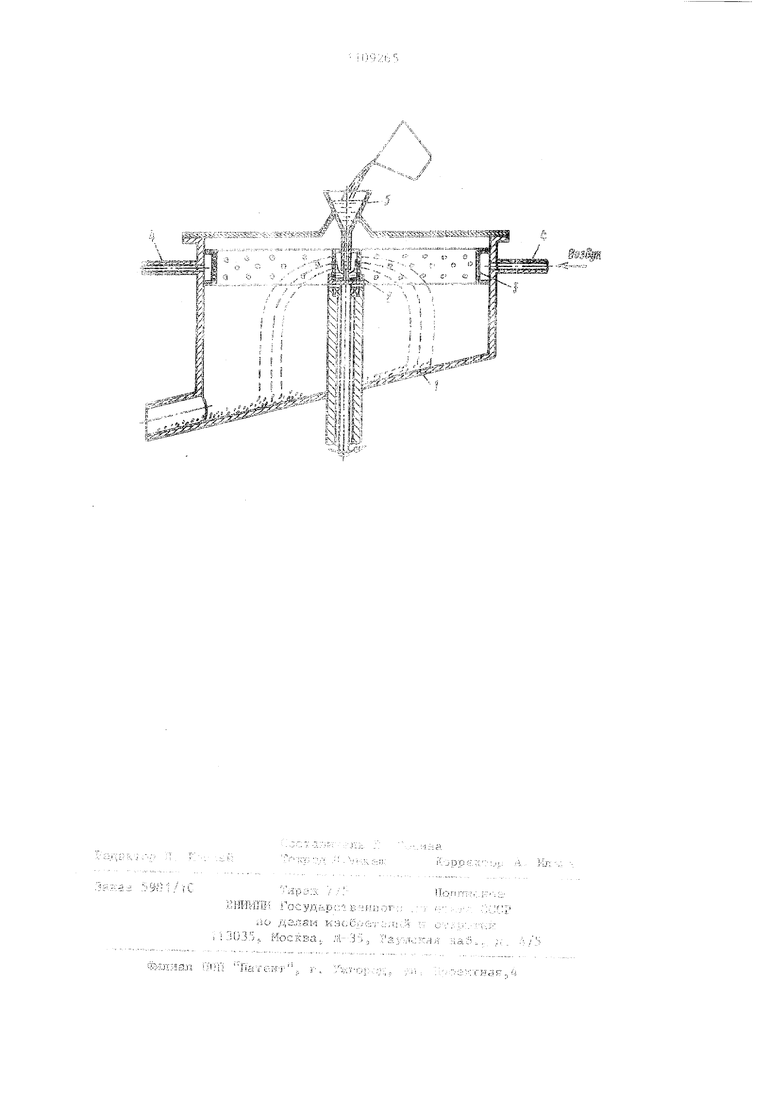

На чертеже схематично показано устройство для получения металлических гранул центрифугированием расплавов в воздух.

Устройство включает в себя приемньш бак 1 с наклонным дном и отводным патрубком, в центре которого в подшипник на приводном валу установлен перфорированньй стаканразбрызгиватель 2, На внутренней стенке приемного бака концентрично стакану-разбрызгивателю смонтирован пневматическое буферное устройство 3, выполненное в виде кольцевой камеры с 30-40 радиальными отверстиями диаметром А-6 мм, расположенньпчи в .три ряда, и двумя подводягщ гми патрубками 4 .

В верхней части приемного бака

1 установлен дозировочный тигепь 5 для подачи расплава в стакан-разбрызгиватель .

Устройство работает следующим образом.

При попадании во вращающийся стакан-разбрызгиватель 2 расплав под действием центробежных сил начинает истекать из отверстий

перфорации. В силу большой скорости перемещения движущихся капель жидкого металла относительно направленного воздушного потока уменьшается время охлаждения образовавшихся

частиц. В результате быстрого затвердевания гранул исключается опасность деформации их о стенки приемного бака, что позволяет значительно уменьшить габариты установки.

По сравнению с известным в предлагаемом устройстве изменение траектории полета капель за счет обдува центрифугируемого металла встречным

0 потоком воздуха и исключения опасности деформации гранул о стенки приемного бака путем сокращения времени затвердевания расплавленных капель в результате увеличения ско5 рости перемещения их относительно

воздушного потока позволяет в 5-6 раз уменьшить диаметр приемного бака. За счет уменьшения диаметра приемного бака в 6 раз и исключения не0 обходимости изготовления сварной опоры,на которой смонтирован стаканразбрызгиватель с площадкой для обслуживания и монтажа печи для подогрева металла, снижается метал5 лоемкость установки для изготовления гранул.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1997 |

|

RU2125923C1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1994 |

|

RU2049538C1 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1031493A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ МАГНИЯ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2232066C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2049537C1 |

| Способ гранулирования расплава и устройство для его осуществления | 1979 |

|

SU1103892A1 |

| Способ получения сферического порошка из интерметаллидного сплава | 2015 |

|

RU2614319C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 2007 |

|

RU2350381C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МАГНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2087260C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТИТАНОВЫХ ГРАНУЛ | 2014 |

|

RU2574906C1 |

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛтаЧЕСШХ ГРАНУЛ ИЗ РАСПЛАВА, включающее приемньш бмк, перфорированный стакан-разбрызгиватель, закреп-пенньй на вращающемся валу, и дозировочный тигель, о т л ичающееся тем, что, с целью уменьшения габаритов устройства для гранул игольчатой формы при кристаллизации капель жидкого алромикют и его сплавов, оно снабжено пневматическим буферным устройством, выпсщненным в виде кольцевой камеры, установленной в приемном баке концентрично со стаканом-разбрызгивателем в зоне разбрызгивания капель расплава, и патрубками для подвода сжатого воздуха, причем внутренняя стенка кольцевой камеры выполнена перфорированной.

| t | |||

| Степаненко А,.В | |||

| и Исаевйч Л.А, Непрерывное формование металлических порошков и граяул„ RHHCK, Наука и техника, 1980, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Прокатка гранул алюминиевых сплавов, Минск, Наука и техника, 1978, с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

Авторы

Даты

1984-08-23—Публикация

1981-11-25—Подача