Изобретение относится к технике гранулирования жидких материалов путем их разбрызгивания и охлаждения или сушки капель в полости грануляционной башни, например в производствах сложных минеральных удобрений (азофоски, известковой аммиачной селитры и др.).

Известно устройство для гранулирования расплавов с твердыми включениями (патент России N 1734271, кл. B 01 J 2/02 от 1993 г.), содержащее вращающийся корпус с перфорированной боковой стенкой, питающий патрубок с укрепленной на его выходе распределительной решеткой, стакан с боковыми сквозными пазами, неподвижно установленный в корпусе коаксиально с зазором, закрепленные на стакане с образованием зазора с перфорированной боковой стенкой поперечные кольцевые перегородки с уменьшающимися сверху вниз диаметрами, разделяющими полость корпуса и стакана на периферийные кольцевые секции. Поперечные кольцевые перегородки выполнены в виде горизонтальных колец.

При работе расплав с твердыми включениями в виде отдельных ламинарных потоков, образованных после прохождения распределительной решетки, подается на соответствующие поперечные кольцевые перегородки и далее к вращающейся перфорированной боковой стенке корпуса. Так как стакан с поперечными кольцевыми перегородками установлен неподвижно, то при вращении корпуса с перфорированной боковой стенкой возникает эффект "проскальзывания" жидкого материала около этой вращающейся стенки (расплав движется внутри корпуса с угловой скоростью, значительно меньшей угловой скорости корпуса), что заставляет жидкий материал поступать в выходные отверстия почти тангенциально. Это дает возможность значительно увеличить сечение выходных отверстий, например до 3,6-4,6 мм, что, с одной стороны, предотвращает их засорение содержащимися в жидком материале твердыми включениями, а с другой стороны, обеспечивает получение основной фракции 1,0-6,0 мм гранул около 85%, т.к. при "проскальзывании" жидкого материала около вращающейся перфорированной стенки каждое ее выходное отверстие работает неполным сечением, в результате чего на выходе образуется тонкая струя жидкого материала, которая затем распадается на капли (гранулы). При этом значительно уменьшается диаметр факела разбрызгиваемого материала.

Основным недостатком известного устройства является низкая равномерность грансостава готового продукта на выходе. Данный недостаток обусловлен тем, что поперечные кольцевые перегородки, закрепленные на неподвижном стакане, выполнены в виде горизонтальных колец. Поэтому поступающий сверху на горизонтальную поверхность соответствующей перегородки поток расплава, предназначенный для переработки соответствующей периферийной секцией гранулятора, распространяется по горизонтальной поверхности кольцевой перегородки в обе стороны, и к периферии и к центру, и его значительная часть переливается вниз на следующую перегородку, что турбулизирует потоки расплава, поступающего на каждую нижерасположенную горизонтальную перегородку, затрудняя поступление расплава по ним к вращающейся перфорированной стенке корпуса. Нижние перегородки оказываются перегруженными гранулируемым жидким материалом, что нарушает равномерное распределение расплава по высоте корпуса гранулятора.

Известно, кроме того, устройство для гранулирования расплавов с твердыми включениями (патент Российской Федерации N 1807604, кл. B 01 J 2/02 от 1993 г. - прототип), содержащее вращающийся корпус с перфорированной боковой стенкой, питающий патрубок с укрепленной на его выходе распределительной решеткой, стакан с боковыми сквозными пазами, неподвижно установленный в корпусе коаксиально с зазором, закрепленные на стакане с образованием зазора с перфорированной боковой стенкой корпуса поперечные кольцевые перегородки с уменьшающимися сверху вниз диаметрами, разделяющие полость корпуса и стакана на периферийные кольцевые секции. Поперечные кольцевые перегородки выполнены в виде полых усеченных конусов, направленных вершиной вверх.

При работе жидкий гранулируемый материал поступает через питающий патрубок с распределительной решеткой внутрь стакана, рассекается поперечными кольцевыми перегородками на отдельные ламинарные потоки, которые направляются в соответствующие периферийные кольцевые секции к вращающейся перфорированной боковой стенке корпуса и истекает наружу в виде отдельных струй, распадающихся затем на капли, которые в дальнейшем отверждаются и превращаются в гранулы. Это дает по сравнению с ранее рассмотренной конструкцией некоторое улучшение грансостава готового продукта на выходе.

Основным недостатком известного устройства является то, что жидкий гранулируемый материал подается к вращающейся перфорированной стенке корпуса в каждую периферийную кольцевую секцию, образованную смежными поперечными кольцевыми перегородками, только снизу, что вызывает неравномерность загрузки выходных отверстий перфорированной стенки корпуса по высоте каждой периферийной кольцевой секции и как следствие снижает равномерность грансостава продукта на выходе. Нижние отверстия перфорированной стенки каждой периферийной кольцевой секции перегружены и дают укрупненную фракцию гранул, верхние отверстия, наоборот, недогружены и дают более мелкую фракцию гранул ("пылят"). Увеличение же количества поперечных кольцевых перегородок (увеличение количества кольцевых секций) ведет к резкому снижению производительности устройства, так как приходится вынужденно уменьшать количество выходных отверстий в перфорированной стенке корпуса (выполнение выходных отверстий напротив наружных краев поперечных кольцевых перегородок недопустимо, т. к. они будут сильно "пылить"). Таким образом, известное устройство вследствие неравномерного подвода жидкого материала к перфорированной стенке корпуса по высоте каждой кольцевой секции не позволяет получать на выходе продукт с высокой равномерностью по грансоставу. Также наблюдается и повышенное содержание в продукте "ретура" (некондиции).

Цель настоящего изобретения - повышение равномерности грансостава готового продукта на выходе.

Указанная цель достигается тем, что устройство для гранулирования жидких материалов, содержащее вращающийся корпус с перфорированной боковой стенкой, питающий патрубок с укрепленной на его выходе распределительной решеткой, стакан с боковыми сквозными пазами, неподвижно установленный в корпусе коаксиально с зазором, закрепленные на стакане с образованием зазора с перфорированной боковой стенкой корпуса поперечные кольцевые перегородки с уменьшающимися сверху вниз диаметрами, разделяющие полость корпуса и стакана на периферийные кольцевые секции, снабжено дополнительными поперечными кольцевыми перегородками, закрепленными на стакане, расположенными внутри него между поперечными кольцевыми перегородками и выполненными с внутренним диаметром, меньшим внутреннего диаметра смежной верхней поперечной кольцевой перегородки и большим внутреннего диаметра смежной нижней поперечной кольцевой перегородки, а в стакане над каждой дополнительной поперечной кольцевой перегородкой выполнены прорези.

Благодаря тому что устройство снабжено дополнительными поперечными кольцевыми перегородками, закрепленными на стакане, расположенными между поперечными кольцевыми перегородками и выполненными с внутренним диаметром, меньшим внутреннего диаметра смежной верхней поперечной кольцевой перегородки и большим внутреннего диаметра смежной нижней поперечной кольцевой перегородки, а в стакане над каждой дополнительной поперечной кольцевой перегородкой выполнены прорези, от каждого кольцевого потока жидкого материала, поступающего на соответствующую поперечную кольцевую перегородку, часть жидкого материала отводится расположенной над ней дополнительной поперечной кольцевой перегородкой и подается через прорези в среднюю или верхнюю часть соответствующей периферийной кольцевой секции, образованной поперечными кольцевыми перегородками, к перфорированной стенке корпуса. То есть происходит более равномерный подвод жидкого материала к перфорированной стенке корпуса по высоте этой стенки в каждой периферийной кольцевой секции (жидкий гранулируемый материал одновременно подается и в нижнюю, и в верхнюю или среднюю части каждой периферийной кольцевой секции). Это повышает равномерность распределения жидкого гранулируемого материала по высоте перфорированной стенки корпуса (нижние ряды отверстий перфорированной стенки корпуса каждой кольцевой секции по сравнению с прототипом не перегружаются), что в свою очередь повышает равномерность грансостава готового продукта на выходе.

Так как дополнительные перегородки расположены внутри стакана и их наружный контур не находится вблизи перфорированной стенки корпуса, то они не мешают поступлению жидкого гранулируемого материала к выходным рядам отверстий перфорированной стенки корпуса. Поэтому не требуется уменьшения количества рядов выходных отверстий перфорированной стенки корпуса, и производительность заявляемого устройства не снижается по сравнению с прототипом. Более того, производительность заявляемого устройства может быть даже повышена, т.к. появляется возможность уменьшения количества поперечных кольцевых перегородок и уменьшения, таким образом, количества периферийных кольцевых секций. За счет этого в освободившихся местах перфорированной стенки корпуса могут быть выполнены дополнительные ряды выходных отверстий, и производительность заявляемого устройства даже увеличится. Равномерность грансостава готового продукта на выходе при этом не нарушится.

В располагаемых нами источниках информации отсутствуют устройства с указанными отличительными признаками.

Сущность изобретения поясняется чертежами и описанием.

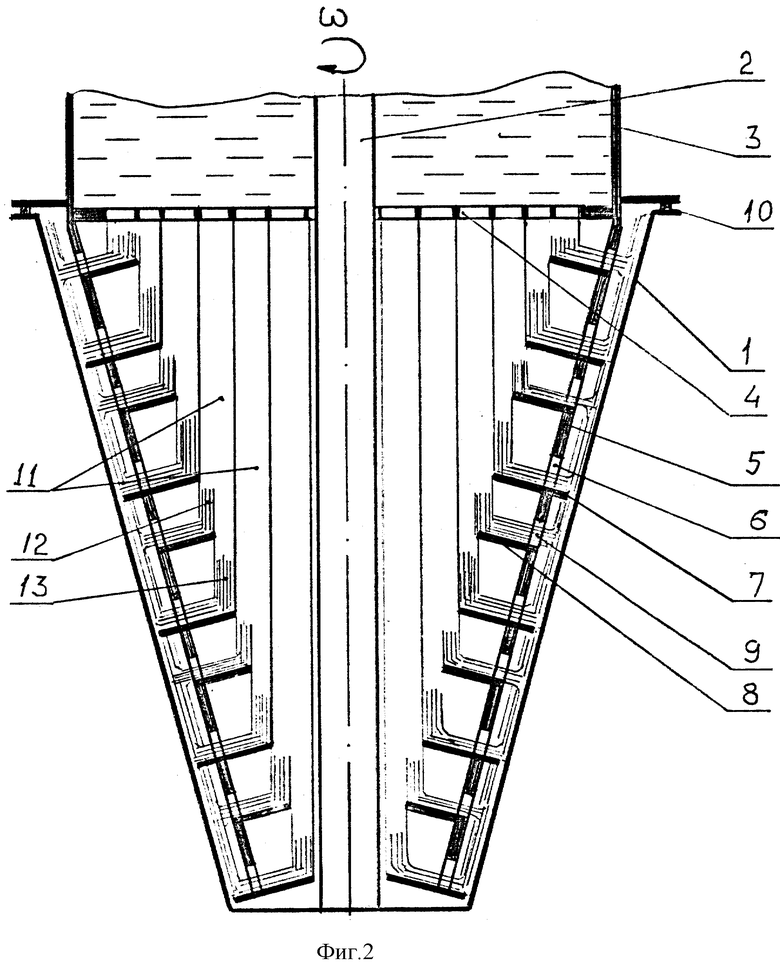

На фиг. 1 изображен общий вид устройства в разрезе.

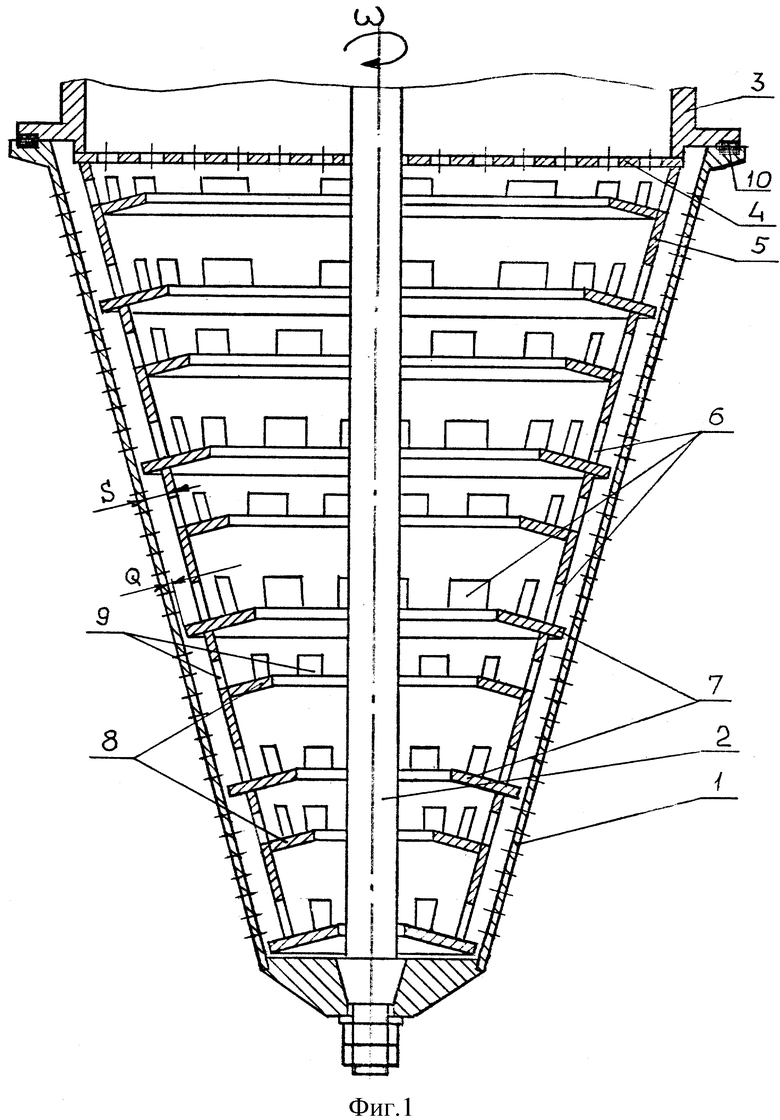

На фиг. 2 - схема распределения потоков гранулируемого жидкого материала по объему заявляемого устройства.

Устройство для гранулирования жидких материалов содержит вращающийся корпус 1 с перфорированной боковой стенкой, закрепленный на нижнем конце вала 2, верхний конец которого связан с приводом (не показан) вращательного движения. В верхней части корпуса 1 неподвижно установлен питающий патрубок 3, на выходе которого размещена распределительная решетка 4, к которой неподвижно прикреплен одинаковой формы с корпусом 1, но меньшего диаметра стакан 5 со сквозными пазами 6 для прохода гранулируемого материала. Стакан 5 расположен в корпусе 1 коаксиально с образованием между перфорированной стенкой корпуса 1 и стаканом 5 зазора величиной S. На стакане 5 неподвижно закреплены поперечные кольцевые перегородки 7 с уменьшающимися сверху вниз диаметрами, разделяющие полости корпуса 1 и стакана 5 на периферийные кольцевые секции и образующие со стенкой корпуса незначительный по величине зазор Q (около 1,0 мм). Между кольцевыми перегородками 7 на стакане 5, внутри него, закреплены дополнительные поперечные кольцевые перегородки 8. Внутренний диаметр каждой дополнительной перегородки 8 выполнен меньшим внутреннего диаметра смежной верхней поперечной кольцевой перегородки 7 и большим внутреннего диаметра смежной нижней поперечной кольцевой перегородки 7. Над каждой дополнительной поперечной кольцевой перегородкой 8 в стакане 5 выполнены прорези 9 для прохода жидкого гранулируемого материала. Преимущественно перегородки 7 и 8 выполняются в виде усеченных конусов, направленных вершиной вверх, т.к. дают лучшее разделение общего потока жидкого материала, поступающего в полость стакана, на отдельные кольцевые потоки, переправляемые затем соответственно через пазы 6 и прорези 9 к перфорированной боковой стенке вращающегося корпуса 1. Изменяя расположение по высоте дополнительных поперечных кольцевых перегородок 8 и величину их внутреннего диаметра относительно диаметров смежных поперечных кольцевых перегородок 7, а также соотношение размеров сквозных пазов 6 и прорезей 9, можно достичь максимальной равномерности загрузки перфорированной боковой стенки корпуса в каждой периферийной кольцевой секции при заданных нагрузке (производительности) и вязкости гранулируемого жидкого материала. Для герметизации полости устройства служит торцевое уплотнение 10.

Устройство работает следующим образом

Гранулируемый жидкий материал поступает через патрубок 3 к перфорированной распределительной решетке 4 и в виде ламинарного потока направляется в стакан 5 с поперечными кольцевыми перегородками 7 и 8. Встречая на своем пути перегородки 7, жидкий гранулируемый материал разделяется на отдельные кольцевые потоки 11, поступающие в соответствующие периферийные кольцевые секции, образованные смежными поперечными кольцевыми перегородками 7. За счет того, что устройство снабжено дополнительными поперечными кольцевыми перегородками 8, закрепленными на стакане 5, внутри него, между поперечными перегородками 7 каждый кольцевой поток 11 жидкого гранулируемого материала дополнительно разделяется ими на два кольцевых потока 12 и 13, один из которых (12) подается через прорези 9 в верхнюю (среднюю) часть, а другой (13) через сквозные пазы 6 в нижнюю часть соответствующей периферийной кольцевой секции к перфорированной боковой стенке корпуса 1. Это способствует более равномерному распределению жидкого гранулируемого материала по высоте перфорированной стенки корпуса каждой периферийной кольцевой секции, образованной смежными поперечными кольцевыми перегородками 7 и всей перфорированной стенки в целом. По сравнению с известными устройствами такой подвод жидкого гранулируемого материала к боковой перфорированной стенке корпуса позволяет уменьшить нагрузку (разгрузить) ее нижних рядов выходных отверстий и увеличить нагрузку (догрузить) верхних рядов выходных отверстий по высоте каждой периферийной кольцевой секции, т.е. выровнить нагрузку всех выходных отверстий. Подводимый к выходным отверстиям перфорированной стенки вращающегося корпуса жидкий материал истекает из них в виде более равномерных струй, которые в дальнейшем распадаются на капли с более равномерными размерами. При затвердевании эти капли превращаются в более равномерные по составу гранулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2185231C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2166989C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1995 |

|

RU2138326C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1999 |

|

RU2171136C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1989 |

|

SU1807604A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ СУСПЕНЗИЙ | 1991 |

|

RU2024290C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1987 |

|

SU1734271A1 |

| Устройство для гранулирования жидких материалов | 1990 |

|

SU1717203A1 |

| Гранулятор | 1991 |

|

SU1813550A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ | 1991 |

|

RU2024291C1 |

Изобретение относится к технике гранулирования жидких материалов путем их разбрызгивания и охлаждения или сушки капель в полости грануляционной башни и может быть использовано в производствах сложных минеральных удобрений. Устройство для гранулирования жидких материалов содержит установленный с возможностью вращения корпус с перфорированной боковой стенкой, питающий патрубок с укрепленной на его выходе распределительной решеткой, стакан с боковыми сквозными пазами, неподвижно установленный в корпусе коаксиально с зазором, закрепленные на стакане с образованием зазора с перфорированной боковой стенкой корпуса поперечные кольцевые перегородки с уменьшающимися сверху вниз диаметрами, разделяющие полости корпуса и стакана на периферийные кольцевые секции. Причем устройство снабжено дополнительными поперечными кольцевыми перегородками, закрепленными на стакане, расположенными внутри него между поперечными кольцевыми перегородками и выполненными с внутренним диаметром, меньшим внутреннего диаметра смежной верхней поперечной кольцевой перегородки и большим внутреннего диаметра смежной нижней поперечной кольцевой перегородки, а в стакане над каждой дополнительной поперечной кольцевой перегородкой выполнены дополнительные сквозные пазы. Использование данного изобретения позволяет повысить равномерность грансостава готового продукта на выходе. 2 ил.

Устройство для гранулирования жидких материалов, содержащее установленный с возможностью вращения корпус с перфорированной боковой стенкой, питающий патрубок с укрепленной на его выходе распределительной решеткой, стакан с боковыми сквозными пазами, неподвижно установленный в корпусе коаксиально с зазором, закрепленные на стакане с образованием зазора с перфорированной боковой стенкой корпуса поперечные кольцевые перегородки с уменьшающимися сверху вниз диаметрами, разделяющие полости корпуса и стакана на периферийные кольцевые секции, отличающееся тем, что оно снабжено дополнительными поперечными кольцевыми перегородками, закрепленными на стакане, расположенными внутри него между поперечными кольцевыми перегородками и выполненными с внутренним диаметром, меньшим внутреннего диаметра смежной верхней поперечной кольцевой перегородки и большим внутреннего диаметра смежной нижней поперечной кольцевой перегородки, а в стакане над каждой дополнительной поперечной кольцевой перегородкой выполнены дополнительные сквозные пазы.

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1989 |

|

SU1807604A1 |

| RU 2052282 C1, 20.01.1996 | |||

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1987 |

|

SU1734271A1 |

| СПОСОБ УПРАВЛЕНИЯ ДВУХТАКТНЫМ ДВУХЦИЛИНДРОВЫМ ДВИГАТЕЛЕМ | 2002 |

|

RU2220300C2 |

| Способ цветокодирования и декодирования видеосигналов | 1990 |

|

SU1804700A3 |

Авторы

Даты

2001-06-27—Публикация

1999-03-29—Подача