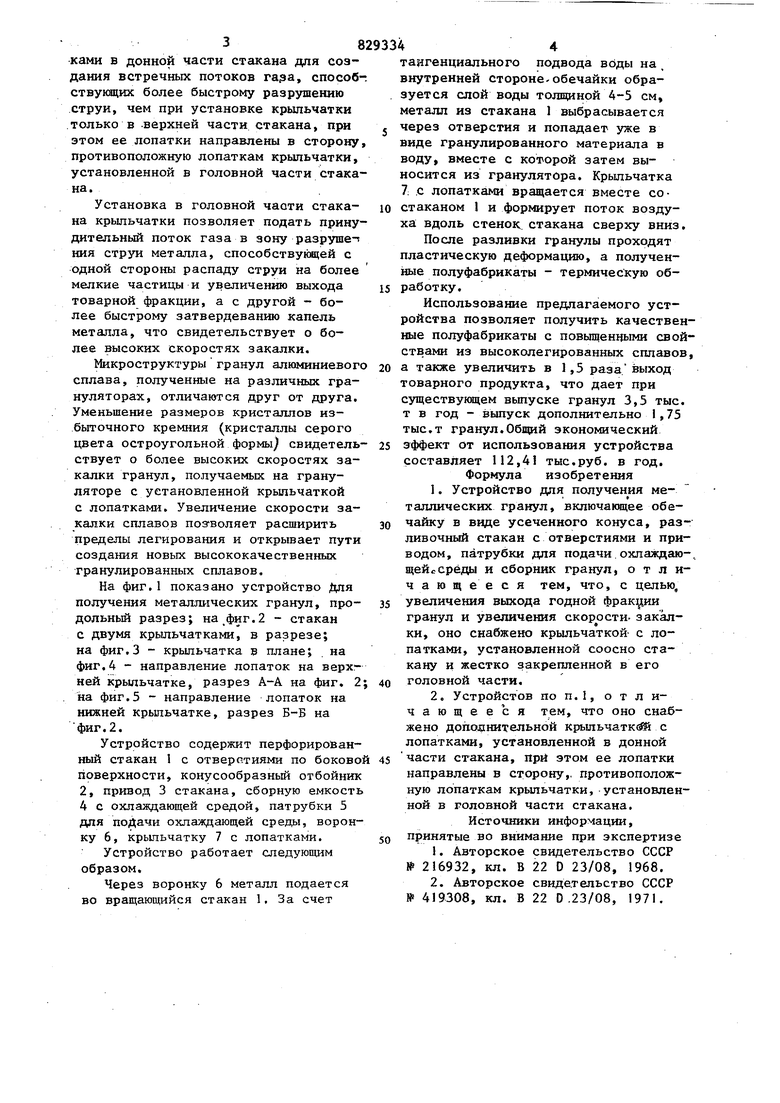

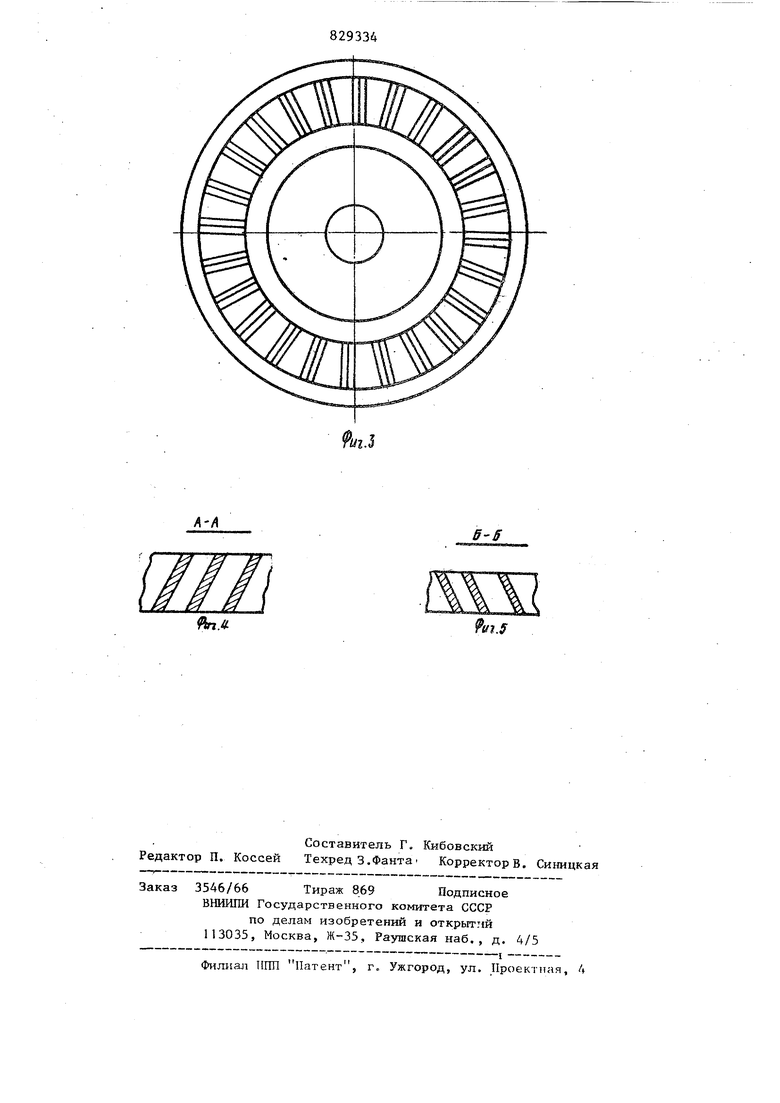

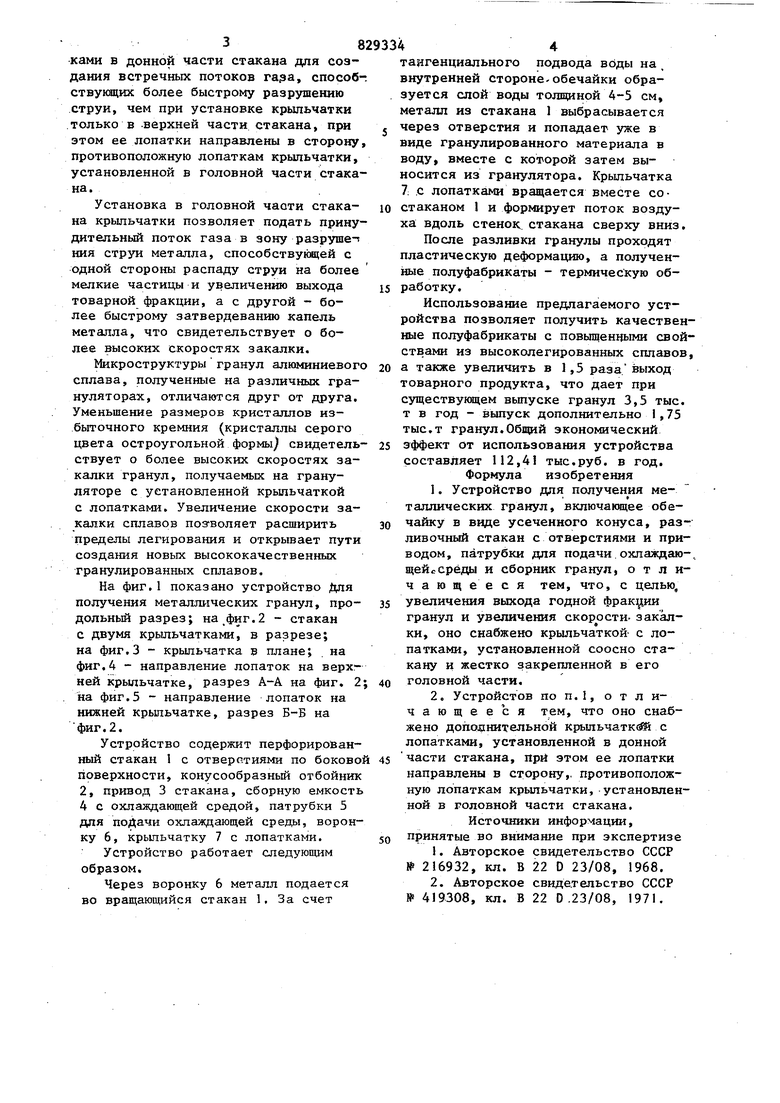

Изобретение относится к металлур гии легких металлов, а именно к гра нулированию металлических расплавов Известна конструкция стакана,.вы полненного в виде вертикального поло цилиндра с отверстиями,в котором отверстия выполнены с различным поперечным сечением, уменьшающимся по мере удаления отверстий от дна сосуда l . Однако данный гранулятор не дает возможности получения достаточной однородности гранул по размерам и структуре, обеспечивающих высокие свойства получаемых изделий, что снижает выход годного продукта и в целом производительность установки. Известна также установка для получения металлических гранул, представляющая собой гранулятор, в котором обечайка выполнена в виде усеченного конуса, в основании обечайки установлена кольцевая трубка (5- образного сечения со щелью и пат рубками для подачи охлаждающей среды. Гранулятор также содержит разливочный стакан с отверстиями, снабжённый электроприводом,приемное дни- ще, сборник гранул и сливной патрубок 2. Однако такой гранулятор не позво ляет обеспечить высокую скорость закалки гранул сплавов 10 - Ю град/с, а следовательно, получить тонкую структуру прессовок, необходимую для предельно легированных сплавов. Вследствие этого необходимо производить отсев гранул крупных фракций, обладающих грубой структурой. Цель изобретения - увеличение выхода годной фракции, а также увеличение .скорости закалки. Поставленная цель достигается тем, что устройство снабжено крыльчаткой с лопатками, установленной соосно стакану и жестко закрепленной в его головной части. Возможна установка ополнительной крыльчатки с лопатками в донной части стакана для создания встречных потоков газа, способ ствующих более быстрому разрушению струи, чем при установке крыльчатки только в верхней части стакана, при этом ее лопатки направлены в сторону противоположную лопаткам крыльчатки, установленной в головной части стака на. Установка в головной части стакана крыльчатки позволяет подать прину дительный поток газа в зону разрушения струи металла, способствующей с одной стороны распаду струи на более мелкие частицы и увеличению выхода товарной фракции, а с другой - более быстрому затвердеванию капель металла, что свидетельствует о более высоких скоростях закалки. Микроструктуры гранул алюминиевог сплава, полученные на различных грануляторах, отличаются друг от друга. Уменьшение размеров кристаллов избыточного кремния (кристаллы серого цвета остроугольной формы) свидетель ствует о более высоких скоростях закалки гранул, получаемых на грануляторе с установленной крьшьчаткой с лопатками. Увеличение скорости закалки сплавов поз-воляет расширить пределы легирования и открывает пути создания новых высококачественных гранулированных сплавов. На фиг.1 показано устройство Для получения металлических гранул, про дольный разрез; .2 - стакан с двумя крьшьчатками, в разрезе; на фиг.З - крыльчатка в плане; на фиг.4 - направление лопаток на верх ней крыльчатке, разрез А-А на фиг. . на фиг.З - направление лопаток на нижней крыльчатке, разрез В-Б на фиг.2. Устройство содержит перфорирован ный стакан 1 с отверстиями по боков поверхности, конусообразный отбойни 2, привод 3 стакана, сборную емкост 4 с охлаждающей средой, патрубки 5 для поДачи охлаждающей среды, ворон ку 6, крыльчатку 7 с лопатками. Устройство работает следующим образом. Через воронку 6 металл подается во вращающийся стакан 1. За счет ангенциального подвода вбды на нутренней стороне-обечайки образуется слой воды толщиной 4-5 см, еталл из стакана 1 выбрасывается ерез отверстия и попадает уже в иде гранулированного материала в воду, вместе с которой затем выосится из гранулятора. Крыльчатка 7 .с лопатками вращается вместе состаканом 1 и формирует поток воздуха вдоль стенок стакана сверху вниз. После разливки гранулы проходят пластическую деформацию, а полученные полуфабрикаты - термическую обработку. Использование предлагаемого устройства позволяет получить качественные полуфабрикаты с повышенными свойствами из высоколегированных сплавов, а также увеличить в 1,5 раза выход товарного продукта, что дает при существунщем вьтуске гранул 3,5 тыс. т в год - выпуск дополнительно 1,75 тыс.т гранул.Общий экономический зффект от использования устройства составляет 112,41 тыс.руб. в год. Формула изобретения 1.Устройство для получения металлических гранул, включаняцее обечайку в виде усеченного конуса, разливочный стакан с отверстиями и приводом, патрубки для подачи охлаждаю-, щейссреды и сборник гранул, отличающееся тем, что, с целью, увеличения выхода годной фраку;ии гранул и увеличения скорости- закалки, оно снабжено крыльчаткой с лопатками, установленной соосно стакану и жестко закрепленной в его головной частя. 2.Устройстов по п.I, о т л ичающееся тем, что оно снабжено доп.олнительной крьшьчаткйй с лопатками, установленной в донной части стакана, при этом ее лопатки направлены в сторону,, противоположную лопаткам крыльчатки, установленной в головной части стакана. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 216932, кл. В 22 D 23/08, 1968. 2.Авторское свидетельство СССР 419308, кл. В 22 D .23/08, 1971.

.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор для распыления расплавленного металла | 1981 |

|

SU959927A1 |

| Установка для получения металлических гранул | 1981 |

|

SU1016077A1 |

| Установка для получения металлических гранул | 1979 |

|

SU780954A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ МАГНИЯ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2232066C1 |

| Гранулятор | 1978 |

|

SU768560A1 |

| Устройство для грануляции металли-чЕСКиХ РАСплАВОВ | 1979 |

|

SU806258A2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 2001 |

|

RU2191660C2 |

| Устройство для получения металлических гранул | 1980 |

|

SU863190A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХГРАНУЛт.тп | 1972 |

|

SU419308A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1967 |

|

SU216932A1 |

Л-/I

в-в

Авторы

Даты

1981-05-15—Публикация

1979-08-03—Подача