(5) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ВЫСОКОЧАСТОТНОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU935228A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1981 |

|

SU988496A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1977 |

|

SU657938A1 |

| Устройство для автоматического ре-гулиРОВАНия пРОцЕССА ВыСОКОчАСТОТ-НОй СВАРКи | 1979 |

|

SU846177A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU774855A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1970 |

|

SU335889A1 |

| Способ автоматического регулированияпРОцЕССА ВыСОКОчАСТОТНОй СВАРКи | 1979 |

|

SU835679A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU721282A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1985 |

|

SU1348118A1 |

| Устройство для автоматического регулирования процесса высокочастотной сварки труб | 1988 |

|

SU1562087A1 |

Изобретение относится к области сварочного производства и может быть использовано для автоматического ре гулирования процесса высокочастотной сварки прямошовных и спиральнсшювных труб, а также профильных изделий. В настоящее время известны способы автоматического регулирования процесса высокочастотной сварки путем изменения мощности нагревательного устройства в зависимости от параметров, характеризующих процесс сварки, например от положения точки схождения кромок L О Недостатком известных способов является сложность получения информации об изменении режима сварки, так как на параметры, характеризующие режим сварки, влияют различные фактбры (толщина кромок, механические свойства штрипса, жесткость сварочного калибра, магнитная проницаемость феррита и др.), изменение которых носит случайный характер. Наиболее близким к изобретению i по технической сущности является способ автоматического регулирования процесса высокочастотной сварки путем воздействия на мощность нагревательного устройства управляющего сигнала, сформированного по сигналам, пропорциональным разности заданного и измеренного интегральных потоков излучения, а также скорости сварки .Ij. Недостатком способа является сложность системы автоматического регулирования, так как реализация этого способа требует большого количества средств контроля и управления. Для системы регулирования необходимы толщиномер, измеритель скорости, регулируемый блок запаздывания,блок умножения, усилители, фотодатчик и сумматоры. Естественно, что надежность такой системы невелика. Кроме того, возрастают стоимость системы

регулирования и затраты на ее эксплуатацию.

Целью изобретения является упрощение системы автоматического регулирования и повышение ее надежности.

Поставленная цель достигается тем что в способе автоматического регулирования процесса высокочастотной, сварки путем воздействия на мощность нагревательного устройства управляющего сигнала, сформированного по сигналам, пропорциональным разности заданного и измеренного интегральных потоков излучения, а также скорости сварки, дополнительно формируют си|- нал, пропорциональный току нагревательного устройства, затем сигнал, пропорциональный разности заданного и измеренного интегральных потоков излучения, суммируют с сигналом, пропорциональным заданному значению скорости сварки, затем из полученной суммы вычитают сигнал, пропорциональный току нагревательного устройства, и полученный результирующий сигнал используют 8 качестве управляющего.

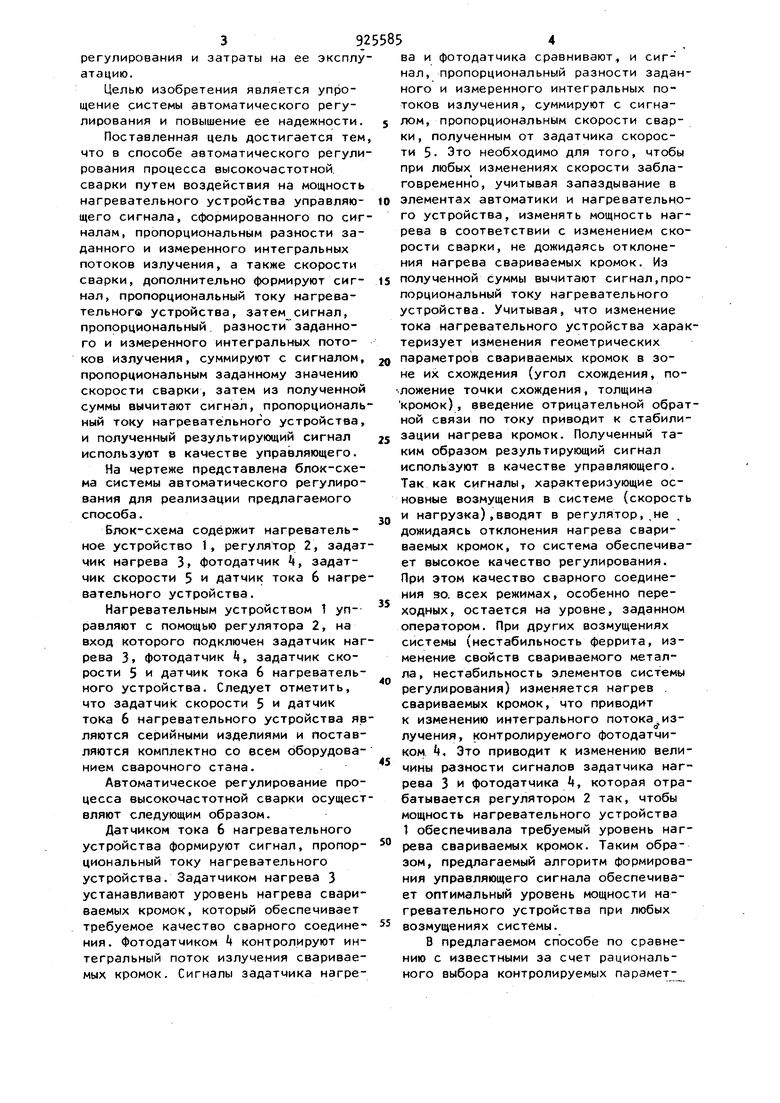

На чертеже представлена блок-схема системы автоматического регулирования для реализации предлагаемого способа,

Блок-схема содержит нагревательное устройство 1, регулятор 2, задатчик нагрева 3 фотодатчик 4, задатчик скорости 5 и датчик тока 6 нагревательного устройства.

Нагревательным устройством 1 управляют с помощью регулятора 2, на вход которого подключен задатчик рева 3 фотодатчик k, задатчик скорости 5 и датчик тока 6 нагревательного устройства. Следует отметить, что задатчик скорости 5 и датчик тока 6 нагревательного устройства являются серийными изделиями и поставляются комплектно со всем оборудованием сварочного стана.

Автоматическое регулирование процесса высокочастотной сварки осуществляют следующим образом.

Датчиком тока 6 нагревательного устройства формируют сигнал, пропорциональный току нагревательного устройства. Задатчиком нагрева 3 устанавливают уровень нагрева свариваемых кромок, который обеспечивает требуемое качество сварного соединения. Фотодатчиком k контролируют интегральный поток излучения свариваемых кромок. Сигналы задатчика нагрева и фотодатчика сравнивают, и сигнал, пропорциональный разности заданного и измеренного интегральных потоков излучения, суммируют с сигналом, пропорциональным скорости сварки, полученным от задатчика скорости 5- Это необходимо для того, чтобы при любых изменениях скорости заблаговременно, учитывая запаздывание в элементах автоматики и нагревательного устройства, изменять мощность нагрева в соответствии с изменением скорости сварки, не дожидаясь отклонения нагрева свариваемых кромок. Из полученной суммы вычитают сигнал,пропорциональный току нагревательного устройства. Учитывая, что изменение тока нагревательного устройства характеризует изменения геометрических параметров свариваемых кромок в зоне их схождения (угол схождения, по ложение точки схождения, толщина кромок), введение отрицательной обратной связи по току приводит к стабилизации нагрева кромок. Полученный таким образом результирующий сигнал используют в качестве управляющего. Так как сигналы, характеризующие основные возмущения в системе (скорость и нагрузка),вводят в регулятор,.не , дожидаясь отклонения нагрева свариваемых кромок, то система обеспечивает высокое качество регулирования. При этом качество сварного соединения зо. всех режимах, особенно переходных, остается на уровне, заданном оператором. При других возмущениях системы (нестабильность феррита, изменение свойств свариваемого металла, нестабильность элементов системы регулирования) изменяется нагрев . свариваемых кромок, что приводит к изменению интегрального потока излучения, контролируемого фотодатчиком Ц, Это приводит к изменению величины разности сигналов задатчика на|- рева 3 и фотодатчика Ц, которая отрабатывается регулятором 2 так, чтобы мощность нагревательного устройства 1 обеспечивала требуемый уровень нагрева свариваемых кромок. Таким образом, предлагаемый алгоритм формирования управляющего сигнала обеспечивает оптимальный уровень мощности нагревательного устройства при любых возмущениях системы.

В предлагаемом способе по сравнению с известными за счет рационального выбора контролируемых парамет

Авторы

Даты

1982-05-07—Публикация

1980-07-16—Подача