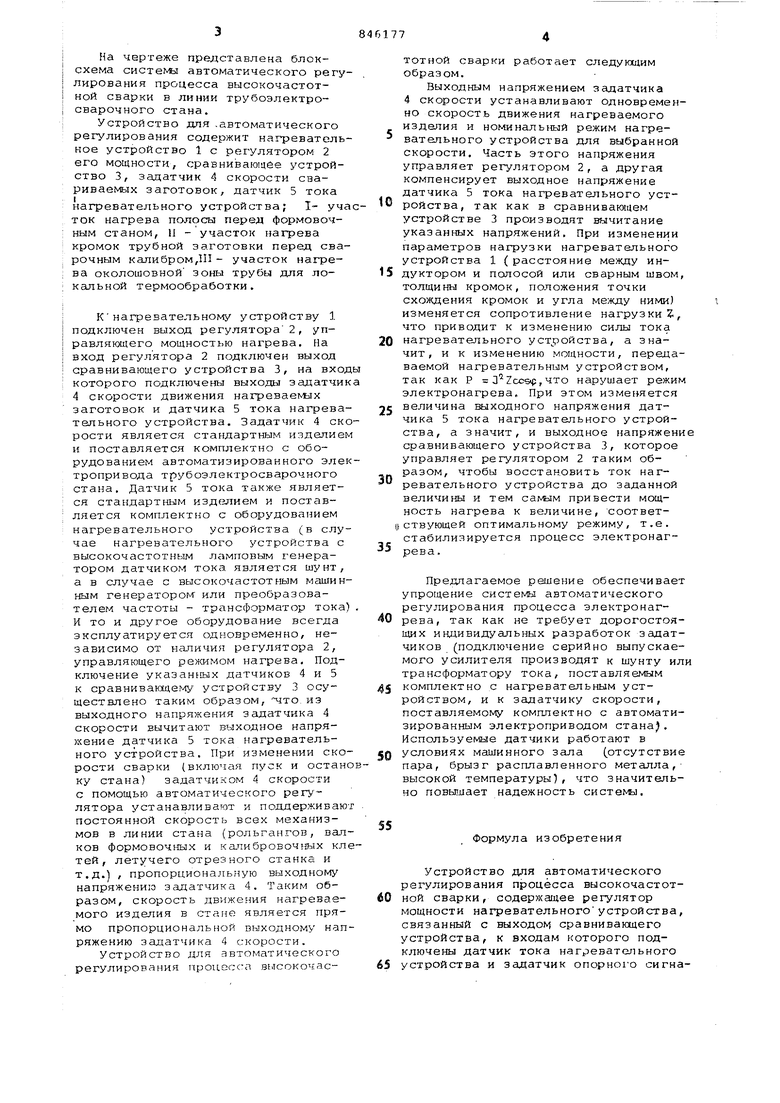

Изобретение относится к высокочастотной сварке и может быть использовано для автоматического регул рования процессор электронагрева полосы перед задачей ее в формовочный стан, кромок трубной заготовки перед сварочным калибром и зоны свар ного шва при локальной термообработке. Известны устройства для автомати ческого регулирования процесса высокочастотной сварки при производст ве электросварных труб, содержащие нагревательное устройство, регулято сравнивающее устройство и датчики интегрального потока излучения 1 , Недостатком этих систем является низкая надежность в условиях металлургического производства. Это обу ловлено наличием охлаждающей яидкости на раскаленном металле в зоне визирования пирометра. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство, содержащее регулятор мощности нагревательного устройства, связанный с выходом сравниваюдего устройства, к входам которого подключены датчики тока нагревательного устройства и задатчик опорного сигнала t2j. Однако для реализации этого устройства необходимо иметь дополнительно к существующему на трубоэлектросварочном стане электрооборудованию специальный задатчик оперного сигнала, что усложняет систему регулирования и, следовательно повышает ее стоимость и затраты на обслуживание. Кроме того, необходимость установки в зоне сварки дополнительного оборудования снижает надежность системы. Цель изобретения - упрощение системы автоматического регулирования и повьлиение ее нгщежности. Поставленная цель достигается тем, что в устройстве для автоматического регулирования процесса высокочастотной сварки, содержащем регулятор мощности нагревательного устройства, связанный с выходом сравнивающего устройства, к входам которого подключены датчик тока нагревательного устройства и задатчик опорного сигнала, защатчик опорного сигнала выполнен в виде задатчика скорости перемещения свариваемых заготовок. На чертеже преддставлена блоксхема системл автоматического рег лирования процесса высокочастотной сварки Б линии трубоэлектросварочного стана. Устройство для .автоматического регулирования содержит нагревател ное устройство 1 с регулятором 2 его мощности, сравнивающее устройство 3, задатчик 4 скорости свариваемых заготовок, датчик 5 тока нагревательного устройства; I- уч ток нагрева полосы перед формовочным станом, И - участок нагрева кромок трубной заготовки перед сва рочным калибром,1П - участок нагрева околошовной зоны трубы для локальной термообработки. Кнагревательному устройству 1 подключен выход регулятора 2, управляющего мощностью нагрева. На вход регулятора 2 подключен выход сравнивающего устройства 3, на вхо которого подключены выходы задатчи 4 скорости движения нагреваемых заготовок и датчика 5 тока нагрева тельного устройства. Задатчик 4 ск рости является стандартным изделие и поставляется комплектно с оборудованием автоматизированного эле тропривода трубозлектросварочного стана. Датчик 5 тока также является стандартным изделием и поставляется комплектно с оборудованием нагревательного устройства (в слу чае нагревательного устройства с высокочастотным ламповым генератором датчиком тока, является шунт а в случае с высокочастотным маши ным генератором или преобразователем частоты - трансформатор тока И то и другое оборудование всегда эксплуатируется одновременно, независимо от наличия регулятора 2, управляющего ренсимом нагрева. Подключение указанных датчиков 4 и 5 к сравнивающему устройству 3 осуществлено таким образом, -что, из выходного напряжения задатчика 4 скорости вычитают выходное напряжение датчика 5 тока нагревательного устройства. При изменении ско рости сварки (включая пуск и оста ку стана) задатчиком 4 скорости с помощью автоматического регулятора устанавливают и поддержива постоянной скорость всех механизмов в линии стана (рольгангов, вал ков формовочных и калибровочных кл тей, летучего отрезного станка и т.д. , пропорциональную выходному напряжению задатчика 4. Таким образом, скорость движения нагревае мого изделия в стане является пря мо пропорциональной выходному на ряжению задатчика 4 скорости. Устройство для автоматического регулирования проиессп высокочастотной сварки работает следующим образом. Выходным напряжением задатчика 4 скорости устанавливают одновременно скорость движения нагреваемого изделия и номинальный режим нагревательного устройства для выбранной скорости. Часть этого напряжения управляет регулятором 2, а другая компенсирует выходное напряжение датчика 5 тока нагревательного устройства, так как в сравнивающем устройстве 3 производят вычитание указанных напряжений. При изменении параметров нагрузки нагревательного устройства 1 ( расстояние между индуктором и полосой или сварным швом, толщины кромок, положения точки схождения кромок и угла между ними) изменяется сопротивление нагрузкиZ, что приводит к изменению силы тока нагревательного уст эойства, а значит, и к изменению мощности, передаваемой нагревательным устройством, так как Р З Zcc&p, что наруизает режим электронагрева. При этом изменяется величина выходного напряжения датчика 5 тока нагревательного устройства, а значит, и выходное напряжение сравнивающего устройства 3, которое управляет регулятором 2 таким образом, чтобы восстановить ток нагревательного устройства до заданной величины и тем привести мощность нагрева к величине, соответствующей оптимальному режиму, т.е. стабилизируется процесс электронагрева. Предлагаемое решение обеспечивает упрощение системы автоматического регулирования процесса электронагрева, так как не требует дорогостоящих индивидуальных разработок задатчиков (подключение серийно выпускаемого усилителя производят к шунту или трансформатору тока, поставляемым комплектно с нагревательным устройством, и к задатчику скорости, поставляемому комплектно с автоматизированным электроприводом стана. Используемые датчики работают в условиях машинного зала (отсутствие пара, брызг расплавленного металла, высокой температуры), что значительно повышает надежность системы. Формула изобретения Устройство для автоматического регулирования процесса высокочастотной сварки, содержащее регулятор мощности нагревательного устройства, связанный с выходом сравнивающего устройства, к входам которого подключены датчик тока нагревательного устройства и задатчик опорного сигнала, отличающееся тем, что, с целью упрощения устройства и повышения его надежности, задатчик опорного сигнсша выполнен в виде задатчкка скорости перемещения свариваемлх заготовок.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 200060, кл. В 23 К 13/02, 1967.

2.Патент Великобритании № 1217075, кл, G ЗК, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU925585A1 |

| Способ автоматического управленияпРОцЕССОМ ВыСОКОчАСТОТНОй СВАРКи | 1979 |

|

SU827283A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1981 |

|

SU988496A1 |

| Устройство для высокочастотной сварки труб | 1980 |

|

SU925586A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1977 |

|

SU733918A1 |

| Способ автоматического регулированияпРОцЕССА ВыСОКОчАСТОТНОй СВАРКи | 1979 |

|

SU835679A1 |

| Способ автоматического регулирования процесса высокочастотной сврки | 1988 |

|

SU1563925A1 |

| Способ автоматического регулированияпРОцЕССА ВыСОКОчАСТОТНОй СВАРКи | 1979 |

|

SU797856A1 |

| Способ управления процессом высокочастотной сварки труб | 1980 |

|

SU986680A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU774855A1 |

Авторы

Даты

1981-07-15—Публикация

1979-10-02—Подача