(54) РОЛИК РОЛИКООПОРЫ ДЛЯ ПОДЪЕМНОГО СОСУДА (ЕГО ВАРИАНТЫ)

| название | год | авторы | номер документа |

|---|---|---|---|

| Роликоопора направляющего устройства для шахтных подъемных сосудов | 1985 |

|

SU1440835A1 |

| Роликоопора подъемных сосудов | 1989 |

|

SU1759774A1 |

| Роликоопора ленточного конвейера | 1989 |

|

SU1712274A1 |

| Ролик роликоопоры для шахтных подъемных сосудов | 1982 |

|

SU1065324A2 |

| РОЛИКОВАЯ ОПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2000 |

|

RU2183185C2 |

| ПРОМЕЖУТОЧНЫЙ ПРИВОД ЛЕНТОЧНОГО КОНВЕЙЕРА | 2016 |

|

RU2613947C1 |

| Направляющий башмак шахтного подъемного сосуда | 1990 |

|

SU1754614A1 |

| Башмак кабины лифта | 1983 |

|

SU1154196A2 |

| РОЛИКОВАЯ ОПОРА, ОСТАНОВ ОБРАТНОГО ХОДА И РОЛИКИ ЛЕНТОЧНОГО КОНВЕЙЕРА (ВАРИАНТЫ) | 1997 |

|

RU2136569C1 |

| Направляющее устройство для шахтных подъемных сосудов | 1990 |

|

SU1754615A1 |

1

Изобретение относится к подъемнотранспортному оборудованию и предназначено для обеспечения направленного движения подъемных сосудов по проводникам жесткой армировки шахтных стволов.

Известен ролик роликоопоры для подъемного сосуда, содержащий ступицу, имеющую обод, контактирующий с направляющей и крепежные элементы 1.

Однако в указанной конструкции резиновый массив шины находится практически в замкнутом пространстве, что при интенсивном циклическом нагружении ролика приводит к чрезмерному нагреву резины, потери ею упругих свойств и способности выполнять свои функции по удержанию футеровки в осевом направлении и гашению колебаний. Кроме того, из-за интенсивного механического износа выходит из строя футеровка. Поэтому при ремонте ролика необходимо производить замену не только футеровки, но и шины, при этом теряется значительное количество резины. Сложность технологии и отсутствие соответствующих оборудования и оснастки делают изготовление шины и футеровки в условиях шахты невозможным. А так как заводы не поставляют отдельно указанные детали, это влечет за собой замену роликов и даже роликоопор в целом, что весьма неэффективно.

Цель изобретения - улучшение условий эксплуатации.

Цель достигается тем, что ролик снабжен Л.-образными сменными упругими вкладышами и охватывающей обод обоймой с упорами для ограничения ее смещения в осевом направлении ролика, в которой выполнены отверстия для размещения в них

10 оснований упомянуть1х вкладыщей, прилегающих к ободу, причем вкладыши выполнены выступающими за диаметр обоймы, а толщина основания вкладыша превышает ширину отверстия обоймы.

Причем при выполнении упругих вкла15дышей в виде ленты ее ширина равна ширине обоймы роликоопоры.

Кроме того, обойма может быть выполнена разъемной из двух частей, соединенных с ободом или друг с другом.

20

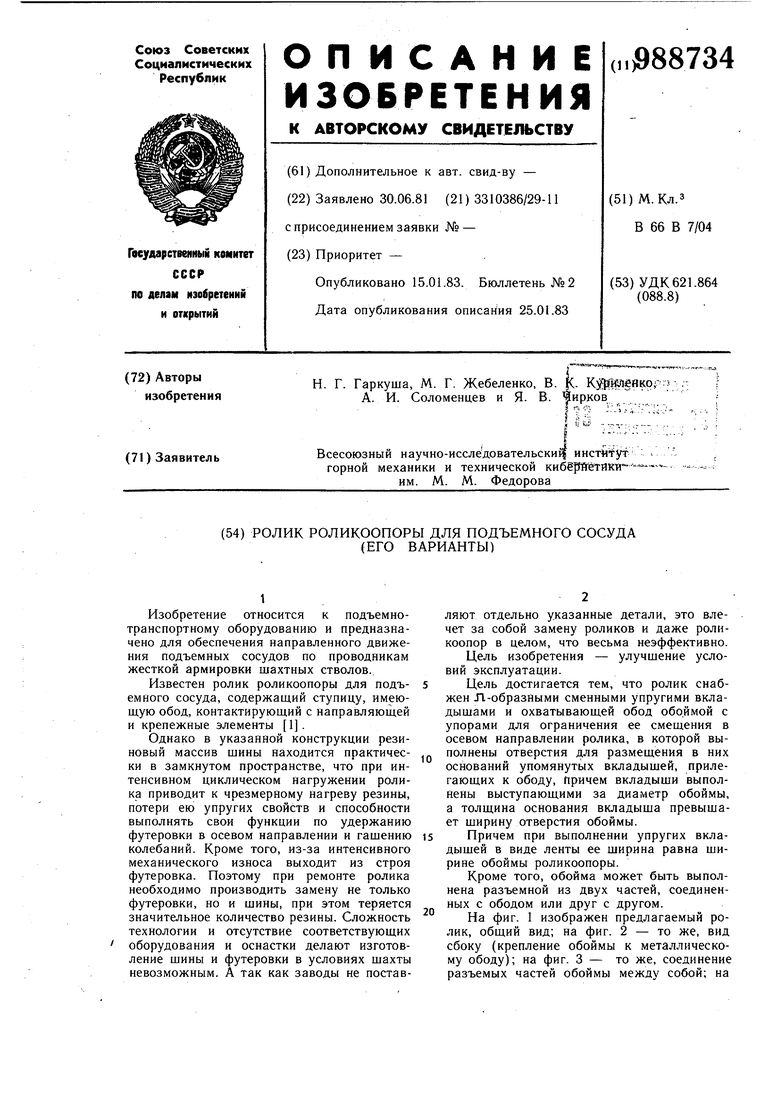

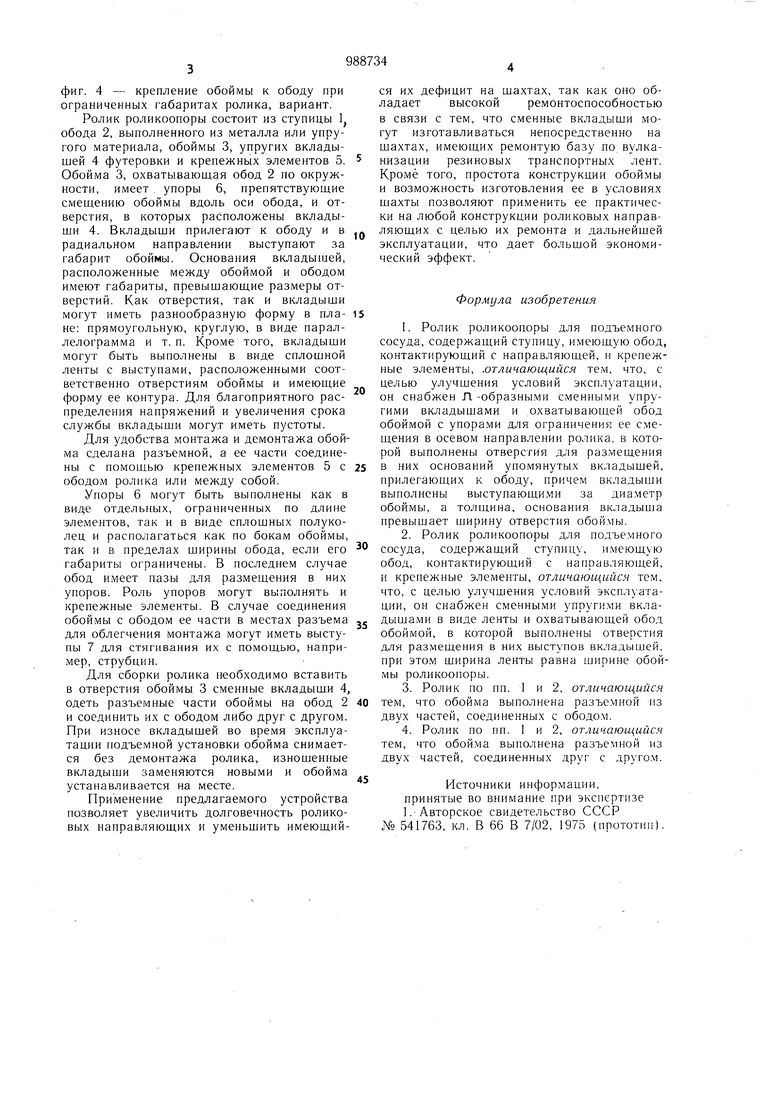

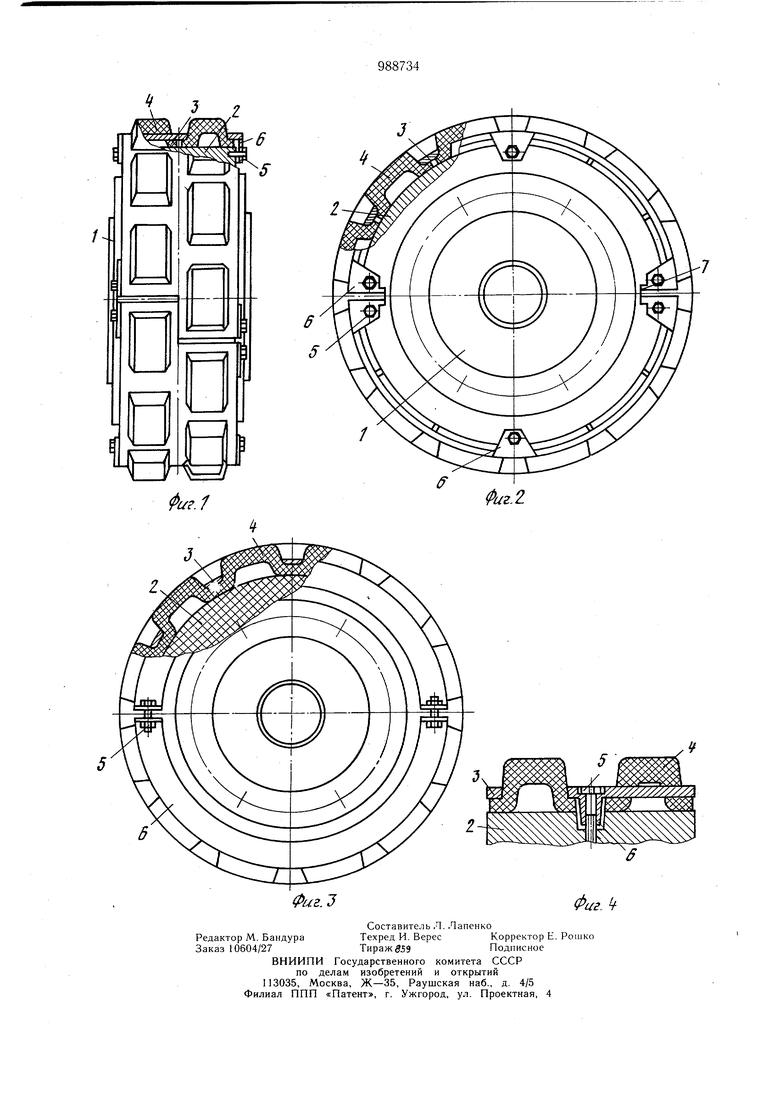

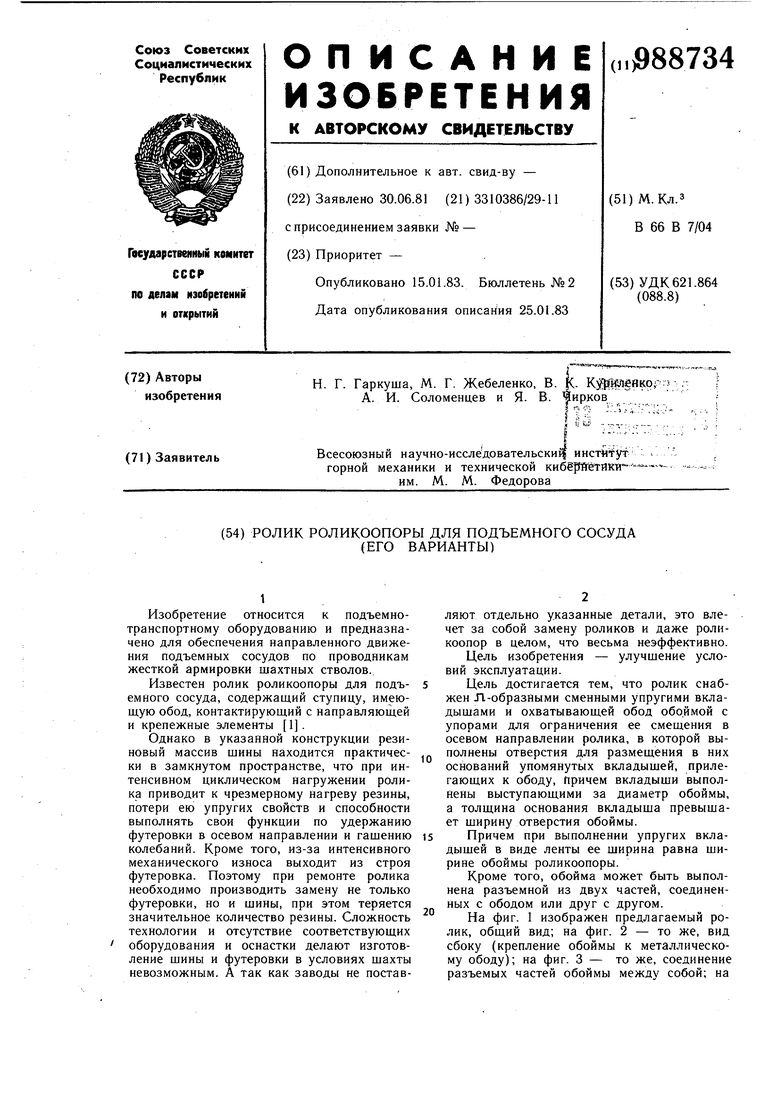

На фиг. 1 изображен предлагаемый ролик, общий вид; на фиг. 2 - то же, вид сбоку (крепление обоймы к металлическому ободу); на фиг. 3 - то же, соединение разъемых частей обоймы между собой; на

фиг. 4 - крепление обоймы к ободу при ограниченных габаритах ролика, вариант.

Ролик роликоопоры состоит из ступицы 1, обода 2, выполненного из металла или упругого материала, обоймы 3, упругих вкладышей 4 футеровки и крепежных элементов 5. Обойма 3, охватывающая обод 2 по окружности, имеет , упоры 6, препятствующие смещению обоймы вдоль оси обода, и отверстия, в которых расположены вкладыши 4. Вкладыщи прилегают к ободу и в радиальном направлении выступают за габарит обоймы. Основания вкладышей, расположенные между обоймой и ободом имеют габариты, превыщающие размеры отверстий. Как отверстия, так и вкладыши могут иметь разнообразную форму в плане: прямоугольную, круглую, в виде параллелограмма и т. п. Кроме того, вкладыши могут быть выполнены в виде сплошной ленты с выступами, расположенными соответственно отверстиям обоймы и имеющие форму ее контура. Для благоприятного распределения напряжений и увеличения срока службы вкладыши могут иметь пустоты.

Для удобства монтажа и демонтажа обойма сделана разъемной, а ее части соединены с помощью крепежных элементов 5 с ободом ролика или между собой.

Упоры 6 могут быть выполнены как в виде отдельных, ограниченных по длине элементов, так и в виде сплощных полуколец и располагаться как по бокам обоймы, так и в пределах ширины обода, если его габариты ограничены. В последнем случае обод имеет пазы для размещения в них упоров. Роль упоров могут выполнять и крепежные элементы. В случае соединения обоймы с ободом ее части в местах разъема для облегчения монтажа могут иметь выступы 7 для стягивания их с помощью, например, струбцин.

Для сборки ролика необходимо вставить в отверстия обоймы 3 сменные вкладыши 4, одеть разъемные части обоймы на обод 2 и соединить их с ободом либо друг с другом. При износе вкладышей во время эксплуатации ггадъе.мной установки обойма снимается без демонтажа ролика, изнощенные вкладыши заменяются новыми и обойма устанавливается на месте.

Применение предлагаемого устройства позволяет увеличить долговечность роликовых направляющих и уменьшить имеющийся их дефицит на шахтах, так как оно обладает высокой ремоптоспособностью в связи с тем, что сменные вкладыши могут изготавливаться непосредственно на шахтах, имеющих ремонтую базу по вулканизации резиновых транспортных лент. Кроме того, простота конструкции обоймы и возможность изготовления ее в условиях шахты позволяют применить ее практически на любой конструкции роликовых направляюших с целью их ремонта и дальнейшей эксплуатации, что дает большой экономический эффект.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 541763, кл. В 66 В 7/02, 1975 (прототип).

Авторы

Даты

1983-01-15—Публикация

1981-06-30—Подача