33

, fZ W 9 3 7 ,18 5

/ / 5J

О5 О)

со 4

1

Изобретение

относится к сварке, а именно к конструкции устройства для сборки под сварку кольцевых стыков обечаек, и может быть использовано при производстве труб, цистерн, котлов и других цилиндрических изделий.

Целью изобретения является повышение надежности устройства в работе за счет упрощения конструкции.

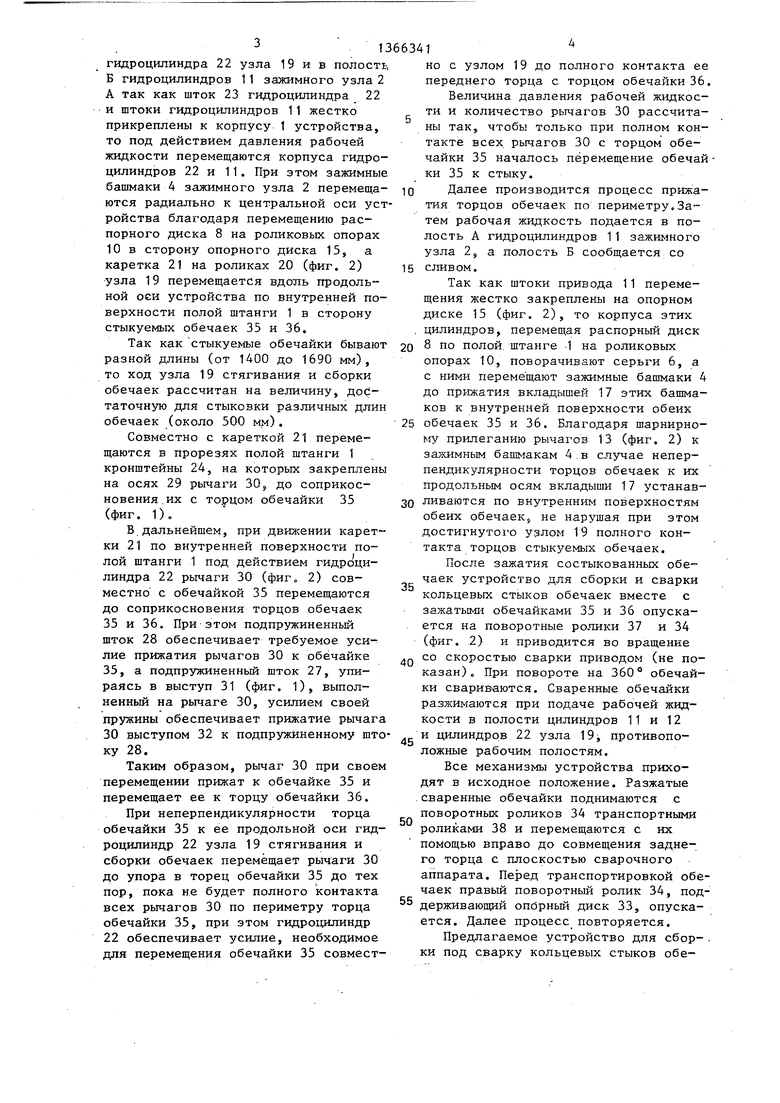

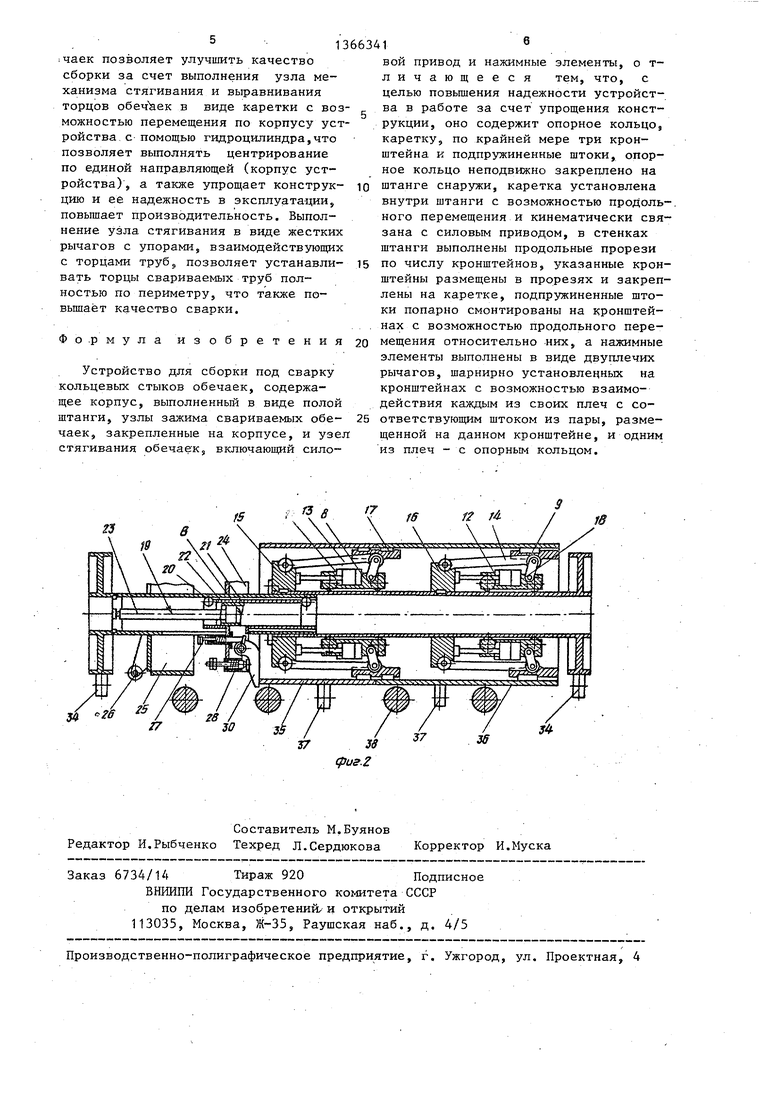

На фиг. 1 представлено устройство продольный разрез, в исходном положении, в начале процесса сборки на фиг. 2 - то же, в положении состыко

ванных обечаек.

Устройство для сборки и сварки кольцевых стыков обечаек содержит корпус 1 (фиг. 1), выполненный в виде полой штанги, на которой расположены два зажимных узла 2 и 3, вьтолненных в виде зажимных башмаков 4 и 5, которые соединены шарнирно с одной стороны серьгами 6 и 7 с распорными дисками 8 и 9 соответственно каждый из которых выполнен с возможностью перемещения вдоль полой штанги 1 на роликовых опорах 10 с помощью приводов 11 и 12 перемещения. С другой стороны с помощью рычагов ГЗ и 14 зажимные башмаки соединены с ; Пор- ными дисками 15 и 16, которые жестко установлены на полой штанге 1. Корпуса цилиндров - приводов 11 и 12 перемещения закреплены на распорных дисках 8 и 9, а их штоки жестко установ- лены на опорных дисках 15 и 16.

На каждом зажимном башмаке 4 зажимного узла 2 установлены два зажимных вкладыша 17, а на каждом зажимном башма1;се 5 зажимного узла 3 установлено по одному зажимному вкладьш1у 18.

На конце полой, штанги 1 со стороны пристыковываемой обечайки расположен узел 19 стягивания и выравнивания торцов обечаек с возможностью перемещения с помощью роликов 20 по внутренней поверхности полой штанги 1. Узел 19 (фиг. 2) выполнен в виде каретки 21, в которую встроен корпус гидроцилиндра 22 силового привода, а шток.23 жестко закреплен на фланце полой штанги 1. На корпусе каретки 21 равномерно по окружности установлены не менее трех кронштейнов 24.

На корпусе устройства - полой штанге 1 закреплено опорное кольцо 25, диаметр которого меньше внутреннего диаметра пристыковываемой обе

30

35

, .

до366341 :2

чайки. На опорном кольце 25 шарнирно закреплены опорные ролики 26, расположенные равномерно по окружности.

5 На каждом из кронштейнов 24 каретки 21 закреплены подпружиненные штоки 27 и 28 (фиг. 1) и ось 29, на которой с возможностью проворота расположен двуплечий рычаг 30 с двумя

10 выступами 31 и 32, взаимодействующими с подпружиненными штоками 27 и 28.

Корпус 1 устройства снабжен опорными дисками 33 (фиг. 1), контакти1Г рующими с поворотно-подъемными роликами 34, при этом в процессе сварки свариваемые обечайки 35 и 36 контактируют с поворотными роликами 37. Для транспортировки обечаек служат

20 подъемно-транспортные ролики 38.

Устройство для сборки под сварку кольцевых стыков обечаек работает след тощим образом.

В исходном положении (фиг. 1) пер25 вая обечайка 36, к которой должна быть приварена вторая обечайка 35, опираясь на подъемно-транспортные ролики 38, зажимается зажимными вкладьш1ами 18 зажимных башмаков 5 приводом 12 перемещения при подаче рабочей жидкости в рабочие полости А цилиндров. При зтом корпус 1 уст-. ройства опорными дисками 33 опирается на поворотно-подъемные ролики 34. При зажатии обечайки 36 ее продольная ось совпадает с продольной осью корпуса 1 устройства. Обечайка 36 сцентрирована относительно продольной оси устройства.

Обечайка 35, торец которой дол- жён быть состыкован с торцом первой обечайки 36, Надвигается с помощью подъемно-транспортных роликов 38 (фиг. 1) на конец устройства с узлом 19 стягивания и выравнивания торцов обечаек 35 и 36. В исходном положении (фиг. 1) рычаги 30, шарнирно закрепленные на осях 29,выступами 31 взаимодействуют с подпружиненными штоками 27, количество которых равно количеству выступов 31, прижимая рычаги 30 к опорному кольцу 25. Так как диаметр опорного кольца 25 меньше диаметра обечайки, рычаги 30 не мешают перемещать обечайку 35 по рольгангу.

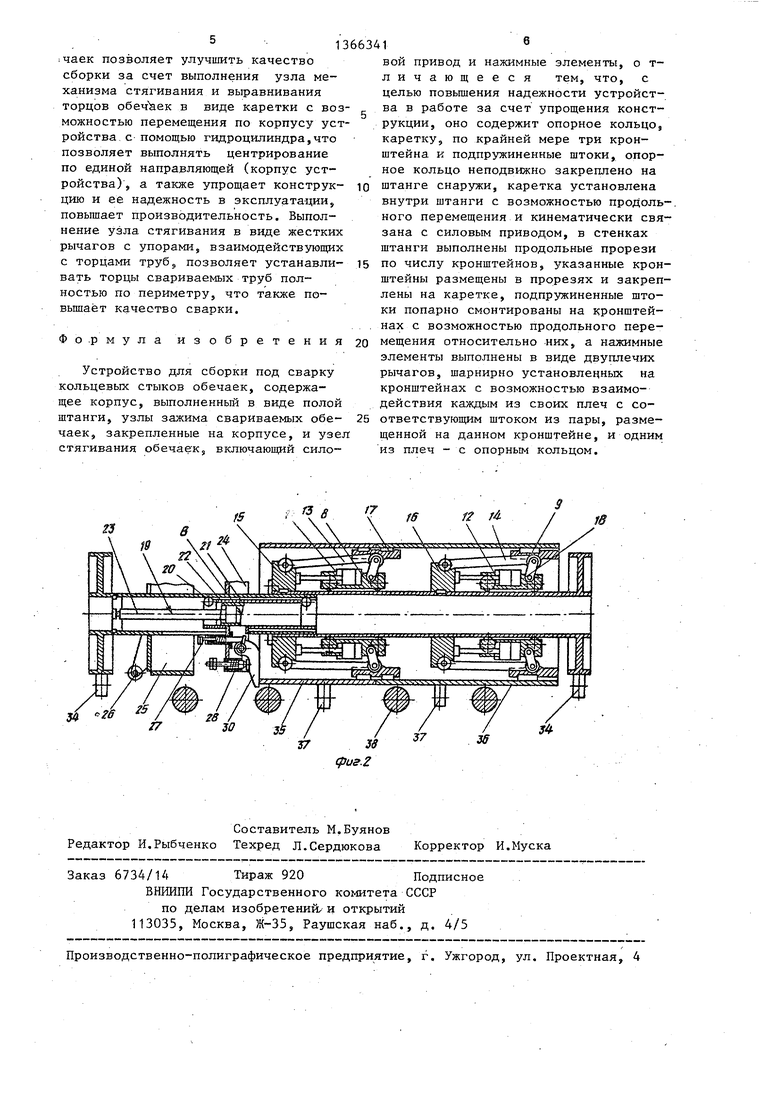

По перемещении обечайки 35 за пределы опорного кольца 25 подают рабочую жидкость в полость В (фиг. 2)

45

50

55

гидроцилиндра 22 узла 19 и в полость, Б гидроцилиндров 11 зажимного узла 2 А так как шток 23 гидроцилиндра 22 и штоки гидроцилиндров 11 жестко прикреплены к корпусу 1 устройства, то под действием давления рабочей жидкости перемещаются корпуса гидроцилиндров 22 и 11. При этом зажимные башмаки 4 зажимного узла 2 перемещаются радиально к центральной оси устройства благодаря перемещению распорного диска 8 на роликовых опорах 10 в сторону опорного диска 15, а каретка 21 на роликах 20 (фиг. 2) узла 19 перемещается вдоль продольной оси устройства по внутренней поверхности полой штанги 1 в сторону стыкуемых обечаек 35 и 36.

Так как стыкуемые обечайки бывают разной длины (от 1400 до 1690 мм), то ход узла 19 стягивания и сборки обечаек рассчитан на величину, до(- таточную для стыковки различных длин обечаек (около 500 мм).

Совместно с кареткой 21 перемещаются в прорезях полой штанги 1 кронштейны 24, на которых закреплены на осях 29 рычаги 30,, до соприкосновения, их с торцом обечайки 35 (фиг. 1),

В. дальнейшем, при двиасении каретки 21 по внутренней поверхности полой штанги 1 под действием гидро ци- линдра 22 рычаги 30 (фиг. 2) совместно с обечайкой 35 перемещаются до соприкосновения торцов обечаек 35 и 36. При этом подпружиненньш шток 28 обеспечивает требуемое усилие прижатия рычагов 30 к обечайке 35, а подпружиненный шток 27, упираясь в выступ 31 (фиг. 1), выполненный на рычаге 30, усилием своей пружины обеспечивает прижатие рычага 30 выступом 32 к подпружиненному штоку 28.

Таким образом, рычаг 30 при своем перемещении прижат к обечайке 35 и перемещает ее к торцу обечайки 36.

При неперпендикулярности торца обечайки 35 к ее продольной оси гидроцилиндр 22 узла 19 стягивания и сборки обечаек перемещает рычаги 30 до упора в торец обечайки 35 до тех пор, пока н.е будет полного контакта всех рычагов 30 по периметру торца обечайки 35, при этом гидроцилиндр 22 обеспечивает усилие, необходимое для перемещения обечайки 35 совместно с узлом 19 до полного контакта ее переднего торца с торцом обечайки 36. Величина давления рабочей жидкости и количество рычагов 30 рассчитаны так, чтобы только при полном контакте всех рычагов 30 с торцом обечайки 35 началось перемещение обечай- ки 35 к стыку.

0 Далее производится процесс прижатия торцов обечаек по периметру.Затем рабочая жидкость подается в полость А гидроцилиндров 11 зажимного узла 2, а полость В сообщается со

5 сливом.

Так как штоки привода 11 перемещения жестко закреплены на опорном диске 15 (фиг. 2), то корпуса этих , цилиндров, перемещая распорный диск

0 8 по полой, штанге -1 на роликовых опорах 10, поворачивают серьги 6, а с ними перемещают зажимные башмаки 4 до прижатия вкладышей 17 этих башмаков к внутренней поверхности обеих

5 обечаек 35 и 36. Благодаря шарнирному прилеганию рычагов 13 (фиг. 2) к зажимным башмакам 4,в случае неперпендикулярности торцов обечаек к их продольным осям вкладыши 17 устанав0 ливаются по внутренним поверхностям обеих обечаек5 не нарушая при этом достигнутого узлом 19 полного контакта торцов стыкуемых обечаек.

После зажатия состыкованных обечаек устройство для сборки и сварки кольцевых стыков обечаек вместе с зaжaтымIi обечайками 35 и 36 опускается на поворотные ролики 37 и 34 (фиг. 2) и приводится во вращение со скоростью сварки приводом (не показан) . При повороте на 360° обечайки свариваются. Сваренные обечайки разжимаются при подаче рабочей жидкости в полости цилиндров 11 и 12 и цилиндров 22 узла 19, противоположные рабочим полостям.

Все механизмы устройства приходят в исходное положение. Разжатые сваренные обечайки поднимаются с поворотных роликов 34 транспортными роликами 38 и перемещаются с их помощью вправо до совмещения заднего торца с плоскостью сварочного аппарата. Перед транспортировкой обечаек правый поворотный ролик 34, под держивающий опорный диск 33, опускается. Далее процесс повторяется.

Предлагаемое устройство для сбор- . ки под сварку кольцевых стыков обе5

0

5

0

1

iчаек позволяет улучшить качество сборки за счет выполнения узла механизма стягивания и выравнивания торцов обечЪек в виде каретки с возможностью перемещения по корпусу устройства с помощью гидроцилиндра,что позволяет выполнять центрирование по единой направляющей (корпус устройства), а также упрощает конструк- цию и ее надежность в эксплуатации, повышает производительность. Выполнение узла стягивания в виде жестких рычагов с упорами, взаимодействующих с торцами труб, позволяет устанавли- вать торцы свариваемых труб полностью по периметру, что также повышает качество сварки,

Фо.рмула изобретения

Устройство для сборки под сварку кольцевых стыков обечаек, содержащее корпус, выполненный в виде полой штанги, узлы зажима свариваемых обе- чаек, закрепленные на корпусе, и узе стягивания обечае к. включающий сило

6

вой

привод и нажимные элементы, о т- личающееся тем, что, с целью повышения надежности устройства в работе за счет упрощения конструкции, оно содержит опорное кольцо, каретку, по крайней мере три кронштейна и подпружиненные штоки, опорное кольцо неподвижно закреплено на штанге снаружи, каретка установлена внутри штанги с возможностью продольного перемещения и кинематически связана с силовым приводом, в стенках штанги выполнены продольные прорези по числу кронштейнов, указанные кронштейны размещены в прорезях и закреплены на каретке, подпружиненные штоки попарно смонтированы на кронштейнах с возможностью продольного перемещения относительно них, а нажимные элементы выполнены в виде двуплечих рычагов, шарнирно установленных на кронштейнах с возможностью взаимодействия каждым из своих плеч с соответствующим штоком из пары, размещенной на данном кронштейне, и одним из плеч - с опорным кольцом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Внутреннее устройство для сборки под сварку кольцевых стыков обечаек | 1979 |

|

SU919837A1 |

| Внутреннее устройство для сборки под сварку кольцевых стыков обечаек | 1982 |

|

SU1079393A1 |

| Внутреннее устройство для сборки под сварку кольцевых стыков труб | 1987 |

|

SU1763130A1 |

| Установка для сборки и сварки обечаек из сегментов | 1988 |

|

SU1816255A3 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1971 |

|

SU291764A1 |

| Установка для автоматической сборки и сварки обечаек | 1984 |

|

SU1159749A1 |

| Устройство для сборки под сварку обечаек | 1989 |

|

SU1729723A1 |

| Роликовый стенд для сборки под сварку обечаек цилиндрического корпуса друг с другом и обечайки цилиндрического корпуса с днищем | 2015 |

|

RU2609600C1 |

| Машина для контактной стыковой сварки труб | 1987 |

|

SU1555084A1 |

Изобретение относится к области сварки, более конкретно к конструкции устройств для сборки под сварку кольцевых стыков обечаек, и может быть использовано при производстве труб, цистерн и других цилиндрических изделий ответственного назначения. Целью изобретения является повышение надежности устройства в работе за счет упрощения конструкции. Устройство содержит корпус 1 в виде полой штанги, на которой закреплены З злы зажима 2 и 3 свариваемых обеча ек. Внутри штанги расположена подвижная каретка 21 с силовым приводом 22. На каретке 21 закреплены кронштейны с поворотными двуплечими рычагами 30. При перемещении каретки 21 рычаги 30 упираются в торец свариваемой обечайки 35, поджимая ее к ответной обечайке 36. 2 ил. е iS

fff

У4

| Авторское свидетельство СССР № 431982, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Внутреннее устройство для сборки под сварку кольцевых стыков обечаек | 1979 |

|

SU919837A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-01-15—Публикация

1986-07-31—Подача