Изобретение относится к коксохиКшческой промышленности, а именно к способу окислительной очистки- нафталиновой фракции.

Известен способ очистки нафталиновой фракции обработкой озонированным кислородомС 3.

Недостатком способа является взрывоопасность, ядовитость и сложность приготовления окислителя.

.В случае использования в качестве окислителя воздуха или кислорода вышеуказанные недостатки исключаются.

Известен способ очистки технического нафталина глубоким окислением .примесей нафталина кислородом воздуха при температуре ЗБО-БОО С над псевдоожиженным слоем окислительного катализатора, состоящего из окислов железа, меди, кремния,. марганца, никеля, кобальта, хрома и церия или из смеси двух или больше таких окислов, нанесенных на , или SiOjT.

Недостаток этого способа заключается в том, что количество воздуха с целью предотвращения сгорания самого нафталина должно быть теоретически высчитано с учетом количества окисляемых примесей. Крометого.

это сложный процесс с использованием, :сложного катализатора псевдоожижен- i ного слоя, что предъявляет к нему особые требования по физико-химическим и механическим свойствам, требуется регенерация катализатора при более высоком температурном режиме, чем с&м процесс.

Наиболее близким TJexничecким ре10шением к предлагаемому является 1СПОСО6 очистки обесфеноленной и обеспиридиненной нафталиновой фракции пропусканием ее паров в токе воздуха над стационарным слоем

15 алюмосиликатного катализатора при ЗБО-450 с ff последующей перегонкой катализатора. Соотношение объемов воздуха к жидкому нафталину составляет 40-250:1 3J.

20

Способ прост в технологическом и аппаратурном оформлении, дает высокую степень очистки нафталина, но также имеет ряд существенных недостатков . Превалирующей стадией

25 является окислительная конденсация, вызывающая образование высокомолекулярных соединений, часть которых отлагается на катализаторе в виде кокса, вследствие чего цикл ре :енерации катализатора на 20-25%

больше цикла непосредственно очистки нафталина. Этот способ применяется для очистки только технических сортов нафталина. В случае очистки нафталиновой фракции, т.е. с увеличением количества реакционно-способных примесей в сырье при их сгорании выделяется значительное количество тепла, что вызывает горение нафталина и затрудняет поддерживание стабильного температурного режима. Кроме того, с увеличением примесей в сырье увеличивается степень отложения углеродистых соединений на поверхности катализатора, а следовательно, период непосредственно процесса. очистки еще более сокращается. Указанные недостатки делают процесс очистки нафталиновой фракции вышеуказанным способом мало эффективным и затруднительным для промышленной реализации.

Цель изобретения - упрощение технологии процесса.

Поставленная цель достигается согласно способу очистки обесфеноленной и обеспиридиненной нафталиновой фракции путем окисления сопутствующих нафталину примесей в токе воздуха при температуре 450-500с в присутствии в качестве катализатора промотированных окисью кобальта в количестве 3-5 вес.% конвертерного ванадиевого шлака, или передельного малофосфористого марганцевого шлака произБодства углеродистого ферромарганца, или феррохромного шлака.

Оч-истку обесфеноленной обеспири- диненной нафталиновой фракции проводят глубоким окислением сопутствующих нафталину примесей до СО„и Н„О, используя в качестве стационарного слоя катализатора передельные шлаки . черной металлурги, промотированные окислами кобальта. В качестве под- . ложек используют конвертерный ванадиевый шлак следующего химического состава,: МпО8-11;V2O5 13-19/ TiOa 9-10; 1-2; СГ2Оз2-9;

Si 0;t 15-25, CaO 1-3,- Пс 0,5-1,5; P 0,05-0,1; FeO остальное, феррохромовый шлак следующего химического состава,: Crf) 55-88,- FeO 12-20; Si 02 (, CaO, McjO 5-38%, малоФосфористый марганцевый шлак следующего .химического состава, . %: Мп О 40-75; SiO-7 15-40; Л22Оз 1-8; 2,25-2,J7 NajO 0,6-0,8; P 0,005-0,06 FeO, CaO, М« остальное. Каталитическое действие шлаков как катализаторов глубокого окисления обусловлено их химическим и минералогическим составом. Ванадий в ванадиевом шлаке представлен, в осно.вном, в виде шпинели FeO , входящей в состав сложного .шпинелида (Fe-Mrt)-O (ЧСг, Fe, Tf, Л2) X Oj. В ишаке содержится фаялит ,2 FeO -5iO7 с изоморфной примесью МпО.

Феррохромовый шлак представлен крупнми кристаллами шпинели-хромпикотита (, Fe)0 ,(AP,CrJ203.npocTpaHCTBo между зернами шпинели заполнено, центрирующей массой - анизотропной фазой с незначительным количеством стекла. Фаза определена как хромсодержащий пироксен типа клиноэнстатита М CTrjSiO . В шлаке присутствует большое количество хрома в виде скелетных кристаллов в зернах Ййинеля, а также в виде король-ков, расположенных в промежутках между зернами шпинели.

Активность малофосфористого шлака обусловлена окислами марганца, калия и. натруя. -Основная масса шлака представлена тефроитом- 2MnO-S- 02. Промежутки между зернами тефроита заполнены стеклом, среди стекла присутствует незначительное количество бустамита ССаО МпО - Si 02), (i -крис:тобалйта (B-SiOgfei сульфида марганца и кальция,

Шлаки имеют небольшую .удельную поверхность 0,4-0,8 и JKpyпныe поры с радиусом до 90000 А, что в сочетании с их минералогическим, химическим составом и технологическими параметрами процесса не дает отложения углеродистых соединений на поверхности шлака.Вследствие высокой теплопроводности шлаков и большой скоройти потока нафталиновоздушной смеси перегревов шлака значительных температурных всплесков в Процессе очистки не наблюдается. Обепечивается стабильный температурный режим очистки.

С целью активации каталитического Действия шлаков в реакциях г.лубокого окирления непредельных и азотсодержащих примесей и снижения образования промежуточных продуктов окисления шлаки подвергают промотированию окислами кобальта 3-5% от веса шлака.

Пары нафталиновой фракции в воздухе при концентрации 35-42 г/м пропускают над одним из промотированных шлаков при 450-500 0, объемной скорости 2000-4000 прохождении нафталиновоздушной смеси через слой шлака сопутствующие нафталину примеси индол, бензонитрил, инден, индан, тионафтен, хинолины, их алкилпроизводные гомологи, алкилпроизводные гомологи нафталина частично или полностью окисляются дЬ СО и , азота, сернистого ангидрида и альдегидных продуктов неполного окисления, которые при последующей дистилляции отделяются от нафталина. В отношении глубокого (экисления непосредственно нафталина в указанном температурном режиме шлаки малоактивны. В результате очиски обесфеноленной обеспиридиненной

;фракции вышеуказанном способом полу чают очищенный от индола и непредельных соединений технический нафталин с температурой кристаллизации 76П°С с выходом 93,8-94,5% от исходного сырья. «Последующая дистилляция позволяет получать нафталин более высокого качества.

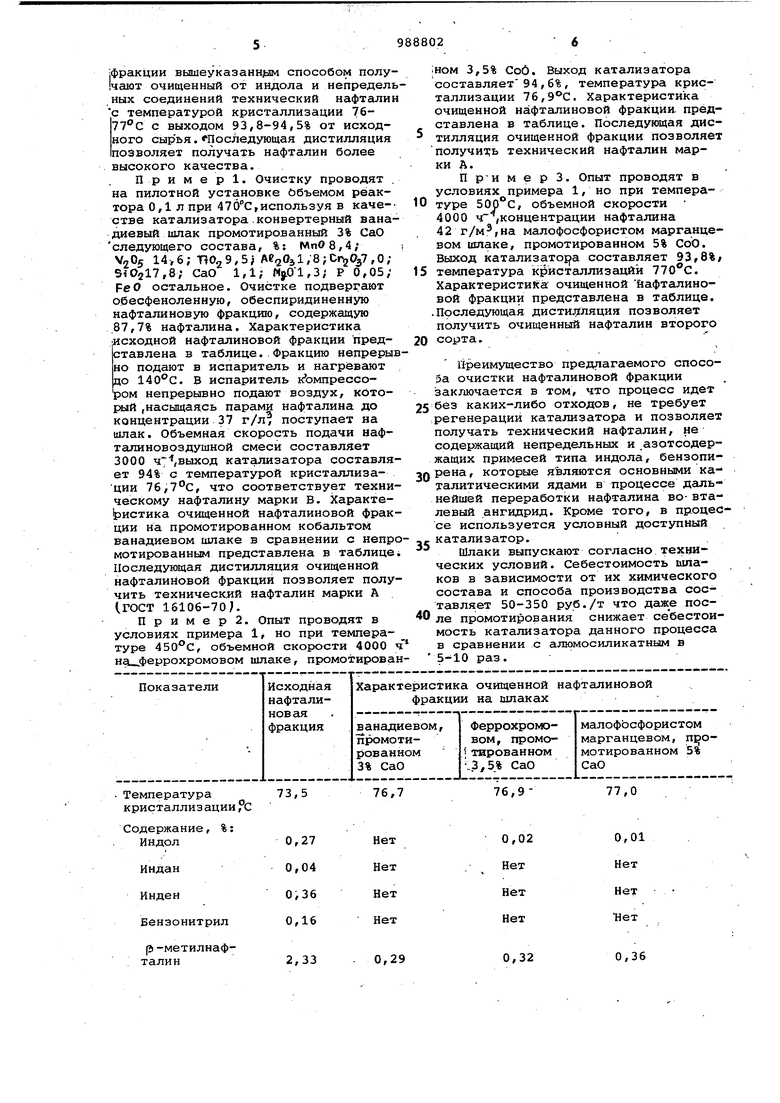

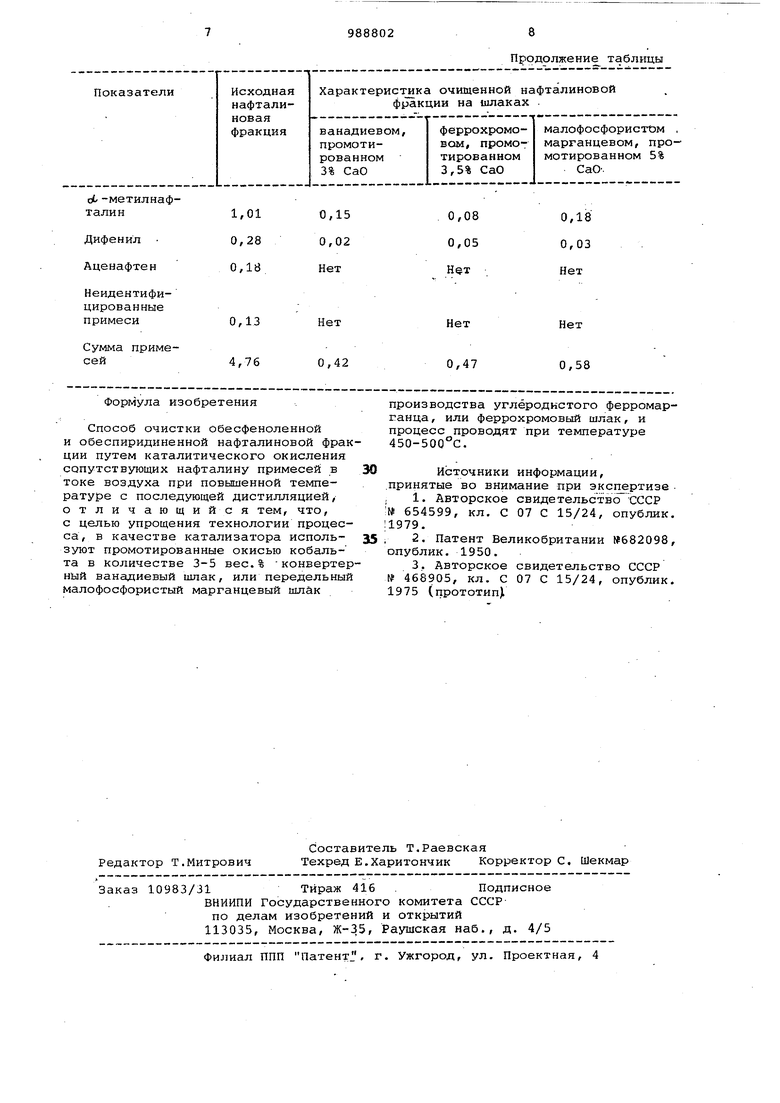

Пример. Очистку проводят на пилотной установке Объемом реактора 0,1 л при 47бС,используя в каче-стве катализатора .конвертерный ванадиевый шлак промотированный 3% СаО следующего состава, %: Мп08,4; VjOs T}029,5j Ae205l,8;CriгOз7,0; 5i02l7,8; СаО 1,1; ,3; Р 0,05/ FeO остсшьное. Очистке подвергают обесфеноленную, обеспиридиненную нафталиновую фракцию, содержащую 87,7% нафталина. Характеристика исходной нафталиновой фракции представлена в таблице..Фракцию непрерывно подают в испаритель и нагревают до . В испаритель кЬмпрессором непрерывно подают воздух, ксэто ай ,насыщаясь парами нафталина до концентрации 37 г/л7 поступает на шлак. Объемная скорость подачи нафталиновоздушной смеси составляет 3000 ч7,выход катализатора составляет 94% с температурой кристаллизации 76,7°С, что соответствует техническому нафталину марки В. Характе зистика очищенной нафталиновой фракции на промотированном кобальтом ванадиевом шлаке в сравнении с непромотированным представлена в таблицеi Последующая дистилляция очищенной нафталиновой фракции позволяет получить технический нафталин марки А (.ГОСТ 16106-70 J.

Пример2. Опыт проводят в условиях примера 1, но при температуре , объемной скорости 4000 ч на феррохромовом шлаке, промотированiHOM 3,5% Сой. Выход катализатора составляет94,6%, температура кристаллизации 76,9С. Характеристика очищенной нафталиновой фракции, представлена в таблице. Последующая дистилляция очищенной фракции позволяет получить технический нафталин марки А.

П р-и м е р 3. Опыт проводят в условиях примера 1, но при темпера0 туре 500°С, объемной скорости 4000 ч,концентрации нафталина 42 г/м,на малофосфористом марганцевом шлаке, промотированном 5% СоО. Выход катализато1 а составляет 93,8%/

S температура кристаллизации . Характеристика очищенной нафталиновой фракции представлена в таблице. .Последующая дистилляция позволяет получить очищенный нафталин второго

0 сорта.

Преимущество предлагаемого способа очистки нафталиновой фракции заключается в том, что процесс идет

5 без каких-либо отходов, не требует :регенерации катализатора и позволяет получать технический нафталин, на содержащий непредельных и .азотсодержащих примесей типа индола, бензопилрена, которые являются основными каталитическими ядами в процессе даль- нейшей переработки нафталина во-вталевый ангидрид. Кроме того, в процессе используется условный доступный катализатор.

5

Шлаки выпускают согласно технических условий. Себестоимость шлаков в зависимости от их химического состава и способа производства составляет 50-350 руб./т что даже после промотирования снижает себестоимость катализатора данного процесса в сравнении с алюмосиликатным в 5-10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки нафталиновой фракции | 1982 |

|

SU1066977A1 |

| Способ очистки отходящих газов,содержащих сернистые соединения от органических примесей | 1982 |

|

SU1102620A1 |

| Адсорбент для очистки нафталина от смолообразующих примесей | 1974 |

|

SU514013A1 |

| Катализатор для очистки газов производства фталевого ангидрида | 1980 |

|

SU939064A1 |

| Способ очистки нафталина | 1981 |

|

SU960152A1 |

| Способ очистки отходящих газов от ароматических соединений | 1982 |

|

SU1088769A1 |

| Способ получения технического нафталина | 1973 |

|

SU481587A1 |

| Способ очистки нафталина | 1976 |

|

SU619095A3 |

| Способ очистки нафталинсодержащих продуктов | 1981 |

|

SU1047897A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

Температура 73,5 кристаллизации С

Содержание, %:

Индол0,27

Индан

Инден

Бензонитрил

р-метилнафталин

76,977,0

0,01

0,02 Нет Нет

Нет Нет

Нет Нет

0,36

0,32 Способ очистки обесфеноленной и обеспиридиненной нафталиновой фра ции путем каталитического окисления сопутствующих нафталину примесей в токе воздуха при повышенной температуре с последующей дистилляцией/ отличающийся тем, что, с целью упрощения технологии процесса, в качестве катализатора используют промотированные окисью кобальта в количестве 3-5 вес.% -конвертер ный ванадиевый шлак, или передельный малофосфористый марганцевый шлак

Продолжение таблицы ганца, или феррохромовый шлак, и процесс проводят при температуре 450-500°С. Источники информации, .принятые во внимание при экспертизе : 1. Авторское свидетельство СССР № 654599, кл. С 07 С 15/24, опублик. 1979. 2. Патент Великобритании №682098, опублик. 1950. 3. Авторское свидетельство СССР № 468905, кл. С 07 С 15/24, опублик. 1975 (прототип)1

Авторы

Даты

1983-01-15—Публикация

1981-07-03—Подача