шлака следующего состава, вес.%: МпО 8-11; 13-19; TiOi9-10;ACjiO 1-2; Cr, 2-9; SiOj. 15-25; CaO 1-3; MgO 0,5-1,5; P 0,05-0,1; FeO - остальное.

Очистку технического нафталина проводят глубоким .окислением сопут ствующих нафталину примесей до COj и На.0.

Пары нафталина в воздухе при кон центрации нафталина 400-450 г на 1 воздуха пропускают над ванадиевым шлаком при 380-450 С И нагрузке О,50,6 кг нафталина на 1 л катализатор в час. Каталитическое действие ванадиевого шлака, как катализатора глубокого окисления, обусловлено его минералогическим составом. Ванадий-в шлаке представлен в основном в виде шпинели FeO-V Oy, входящей в состав сложного шпинелида: (Fe, Mn).O(V,Cr Fe,Ti,Ae);j- Qj. В шлаке также срдер- . жится фаялит 2FeO-SiO.j с изоморфной примесью МпО.

При прохождении: нафталиновоздушной смеси через слой шлака сопутствующие техническому нафталину примеси: индол, бензонитнил, йнден, индан, фенол, хинолин, тионафтен их алкилпроизводные гомологи и алкилпроизводные гомологи нафталина окис ляютсй до окиси, двуокиси углерода, сернистого ангидрида азота и альдегидных продуктов. Последние при последующей перегородке отделяют.ся от нафталина. В отношении нафталина ванадиевый шлак малоактивен. Шлак имеет небольшую удельную поверность (0,8 ) некрупные поры радиусом 40, 90000 А, что в сочетаНИИ с его минералогическимсоставом и технологическим режимом процесса не дает отложения углеродистых соединений на поверхности шлака. Благодаря его высокой теплопроводности и большой скорости потока нафталиновоздушной смеси перегрева шлака в процессе очистки нафталина не наблюдается, что обеспечивает стабильный температурный режим очистки.

Пример. Опыт проводят на пилотной установке объемом реактора 0,3 л при ,. используя, в качестве катализатора конвертерный .-ванадиевый шлак следующего состава.

вес.%: ,4; , 14,6; ТЮ- 9,5 ,1,8; ,, 7,0; SiO, 17,8; СаО 1,1;.MgO 1,3;р 0,05; FeOостальное. Очистке подвергают прессованный нафталин с температурой кристаллизации 79,0С. Нафталин непрерывно подают в испаритель и (нагревают до . В испаритель компрессором непрерывно подают воздух, который насыщаясь парами нафталина до конденсации 400450 г/м, поступает .на шлак. Объемная скорость подачи нафталиНОВОЗДУШНОЙ смеси составляет 6000 ч нагрузка по нафталину составляет .2,5 кг/л.ч. Выход катализата составляет 98%. В результате перегонки катализата получают продукт с температурой кристаллизации ,79,9с. Выход такого нафталина составляет 78,3% от исходного. Всего пропущено 180 кг сырья на 1 л каталиIзатора. Снижения активности катализатора не наблюдалось.

Пример 2. Опыт ПРОВОДЯТ в условиях примера 1,. но при , объемной скорости 12000 ч, на грузк по нафталину 60 кг/л ч. Выход катализата составляет 98,0%. В результате перегонки катализата получают нафталин с температурой кристаллизации 79, . Выход составляет 79,0 от исходного нафталина.

П р и м е р 3. Опыт проводят в условияхпримера 1, но при З80с, объемной скорости 15000 4 нагрузк по нафталину 0,7 кг/л ч конденсации нафталина в нафталиновоздушной смери 40-45 г/м. Выход катализата сое тавляет 96,0%. В результа.те перегонки катализата получают нафталин с температурой кристаллизации 80,. Выход составляет 75,0% от исходного нафталина.

Ванадиевый шлак выпускают согласно ЧМТУ-14-11-55-72. Стоимость его, в зависимости от содержания ванадия, составляет 300-7350 руб., что в 15-20 раз дешавле стоимости . алюмосиликатного катализатора. Реакция процесса возможна без регенераций и при более высоких нагрузках.

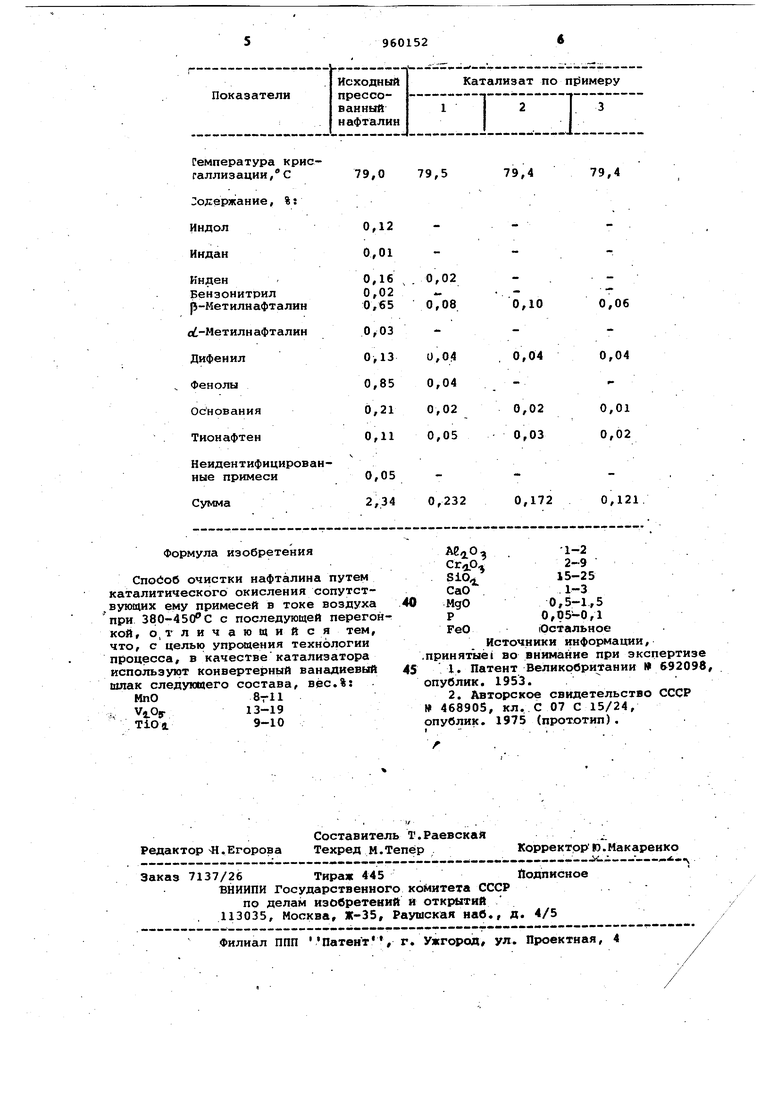

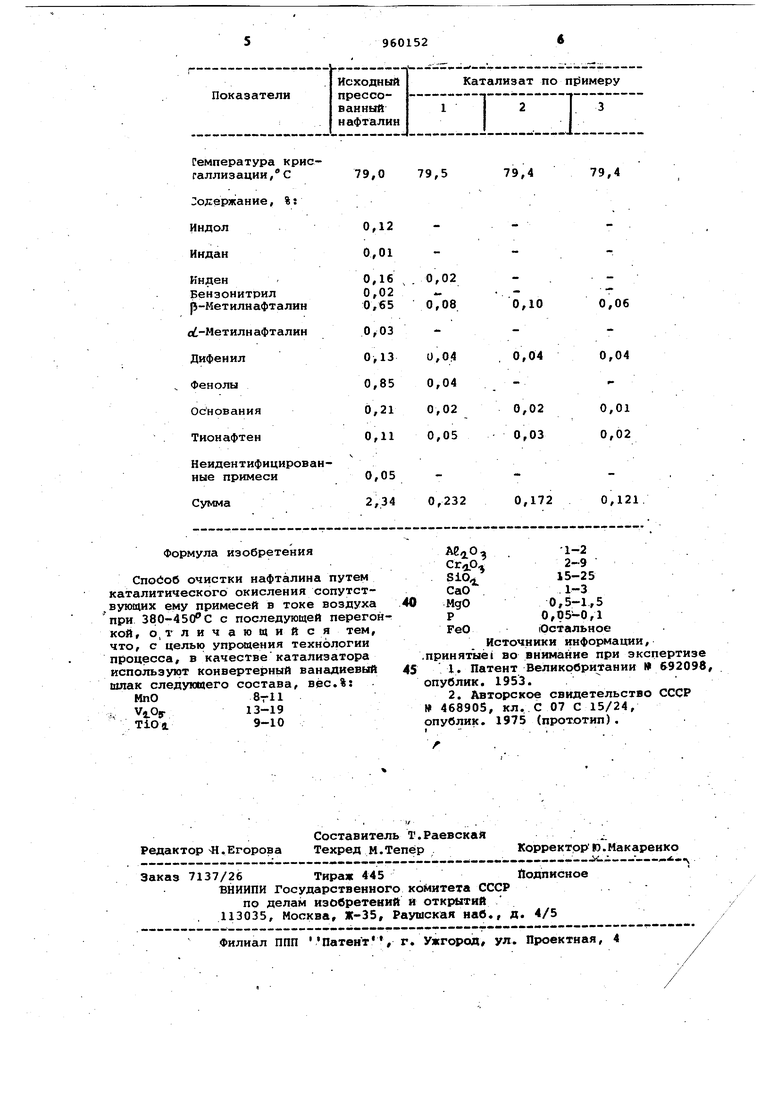

Характеристика исходного сырья и катализата по примерам 1-3 дана в таблице.

Температура крисгаллизации,С

Содержание, %:

79,0

79,4

79,4

79,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки обесфеноленной и обеспиридиненной нафталиновой фракции | 1981 |

|

SU988802A1 |

| Способ очистки отходящих газов,содержащих сернистые соединения от органических примесей | 1982 |

|

SU1102620A1 |

| Способ очистки нафталиновой фракции | 1982 |

|

SU1066977A1 |

| Адсорбент для очистки технических сортов нафталина | 1982 |

|

SU1146301A1 |

| Способ обогащения ванадиевого шлака | 1986 |

|

SU1381187A1 |

| Способ очистки отходящих газов от ароматических соединений | 1982 |

|

SU1088769A1 |

| Способ выплавки ванадийсодержащих сталей в кислых мартеновских печах | 1986 |

|

SU1407961A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2124563C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2018 |

|

RU2727740C2 |

| КОМПЛЕКСНЫЙ ФЛЮС ДЛЯ ДЕВАНАДАЦИИ ЧУГУНА | 1998 |

|

RU2148654C1 |

Авторы

Даты

1982-09-23—Публикация

1981-03-27—Подача