1

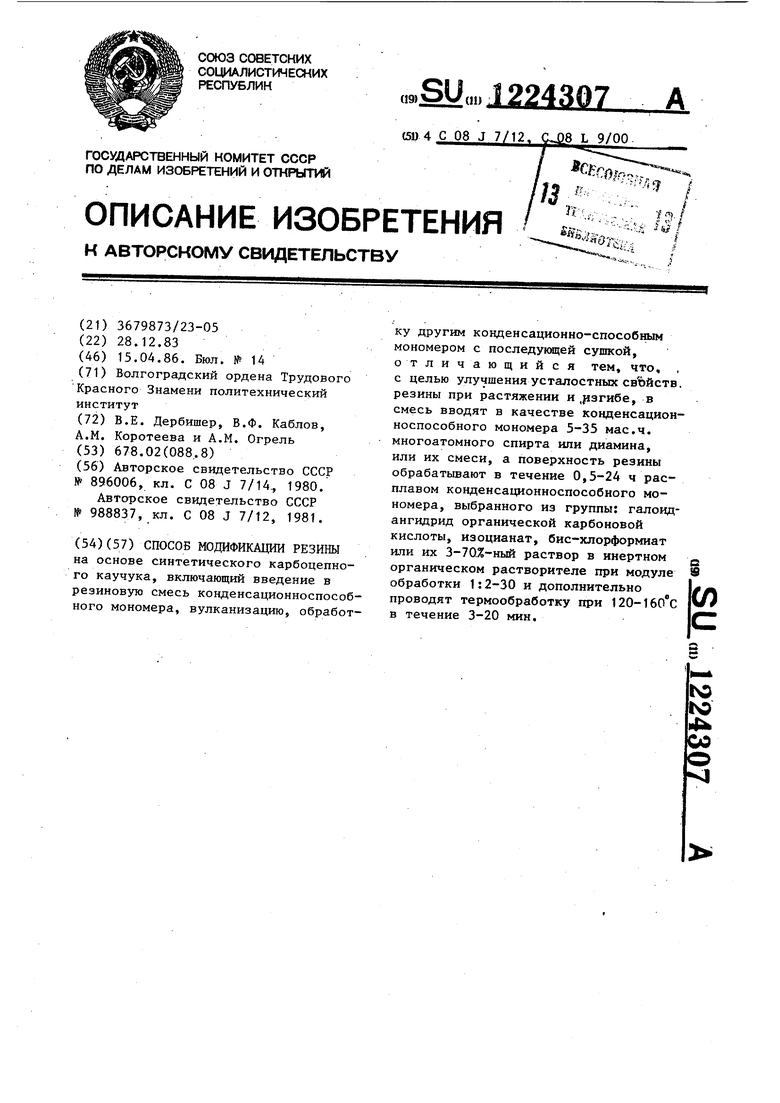

Изобретение относится к резинотехнической промышленности, в частности к способу модификации резины..

Цель изобретения - улучшение усталостных свойств резины при растяжении и изгибе.

Пример 1. В стандартную резиновую смесь на основе этиленпро- пи-пенового каучука (СКЭП) включающую, мае.ч.:

при перемешивании на вальцах вводят многоатомный спирт и перемешивание осуществляют 5 мин.

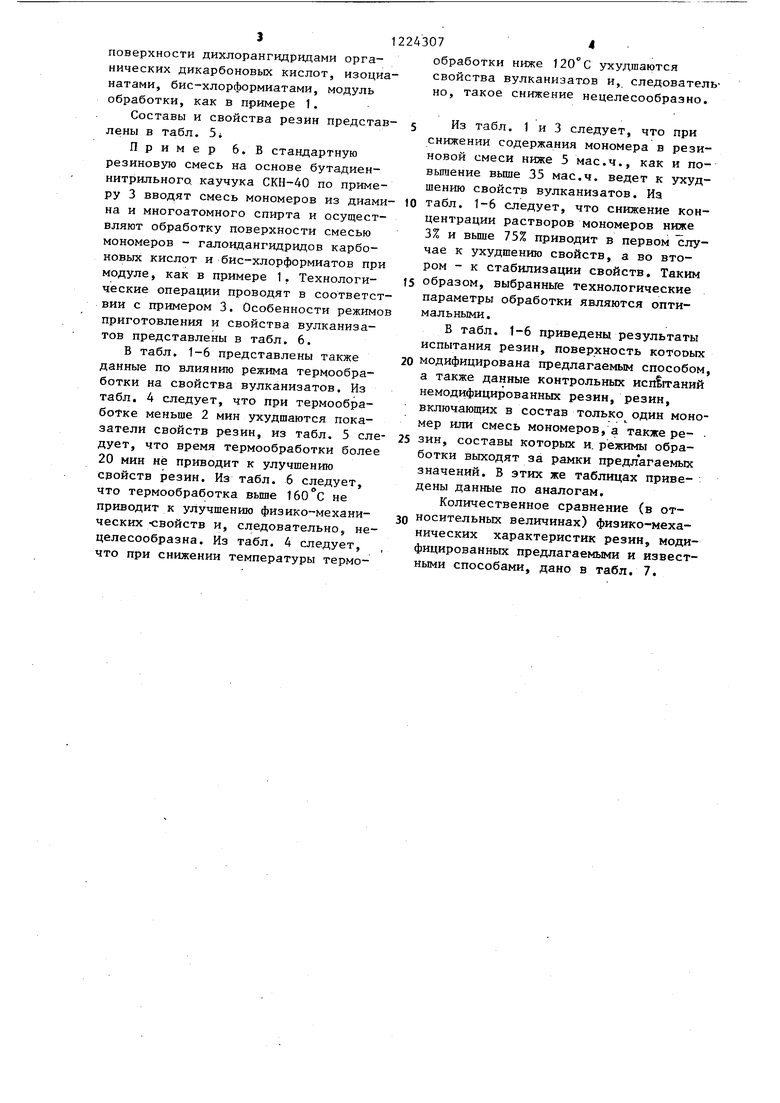

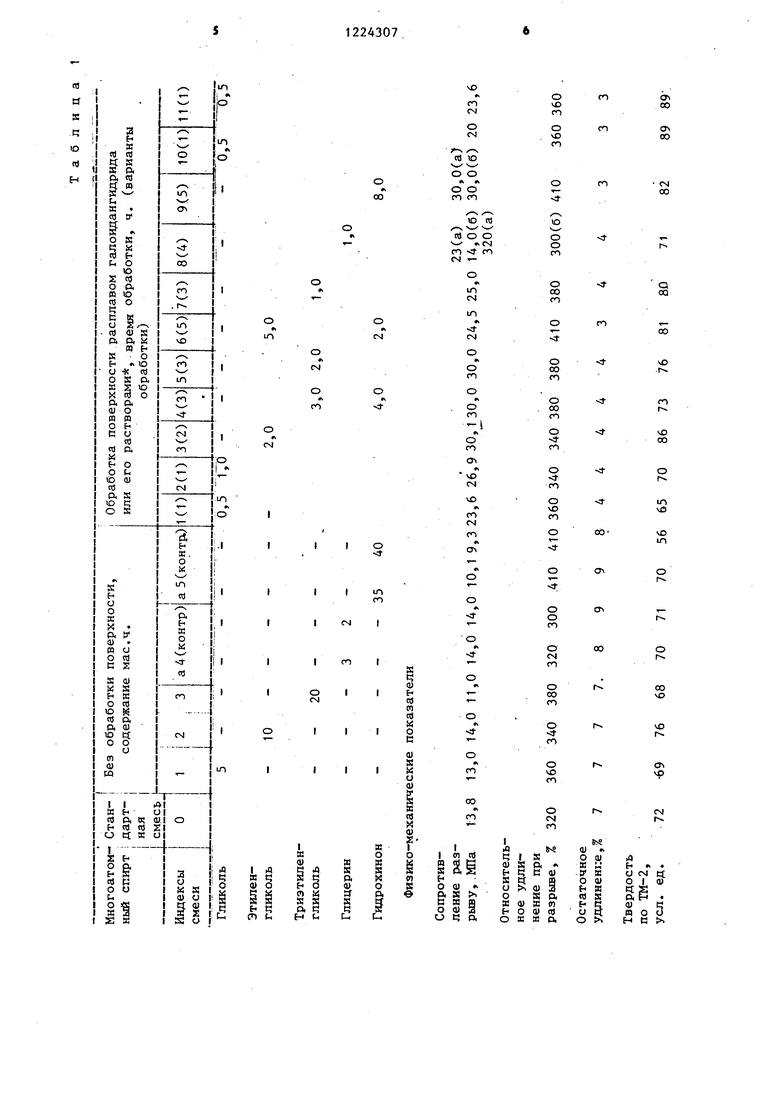

Природа и дозировка многоатомного спирта указана р табл. 1.

Образцы вулканизуют 1 ч при 165 С в прессе с электрообогревом и поверхность вулканизатов при комнатной температуре или температуре плавления мономера обрабатывают галоидан гидридами мономерных и полимерных карбоновых кислот при модуле обработки 1:20 или их растворами в инертном органическом растворителе при модуле - 1:5. В последнем случае образцы сушат при 70 С 50 мин.

После обработки галоидангидридами вулканизаты промьшают бензолом, этанолом и горячей водой и сушат 20 мин при 80 С и вьщерживают при 160°С

3мин. Свойства определяют стандартными приемами.

Особенности составов и режимов приготовления резиновьш смесей и их свойства представлены в табл. 1.

Пример 2.В стандартную резиновую смесь по примеру 1 вводят диамины и перемешивают на вальцах

4мин.

Дозировка и наименование диамина указаны в табл. 2. Образцы вулканизуют 1 ч при в прессе с электрообогревом и поверхность обрабатывают при модуле как в примере 1, а также производят операции, указанные в примере 1. Термообработку проводят при 120°С 20 мин.

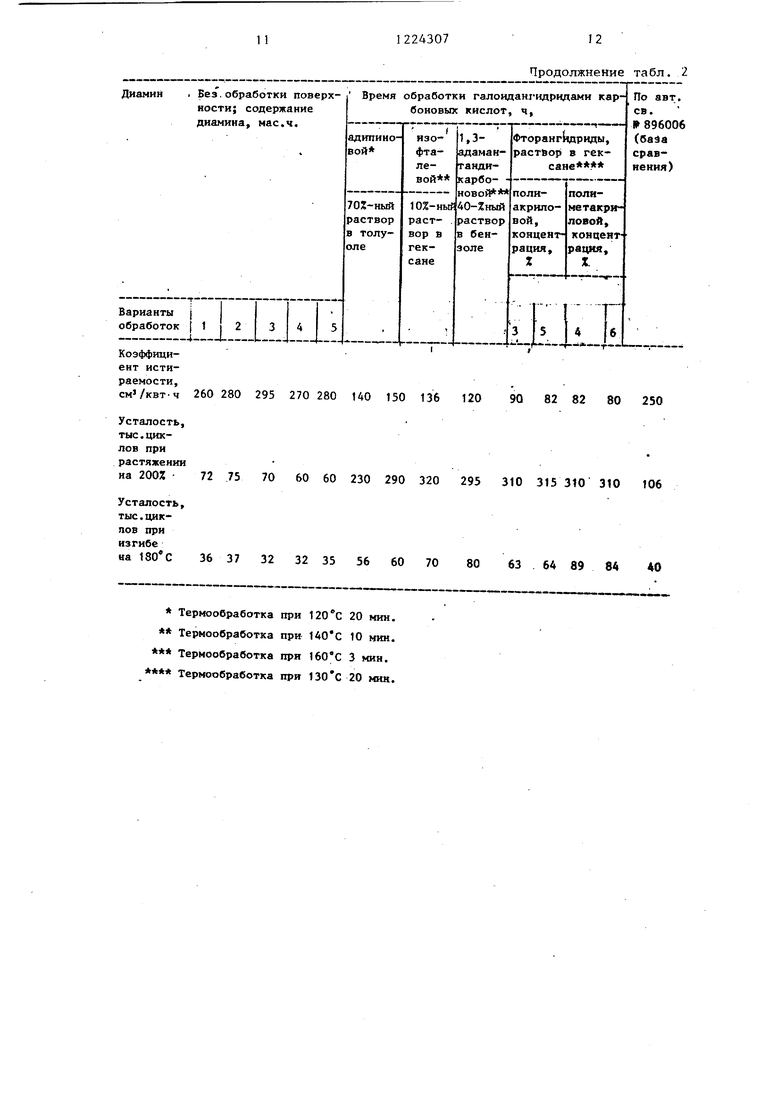

Особенности составов и режимов приготовления резиновых смесей представлены в табл. 2.

2243072

Пример З.В стандартную резиновую смесь на основе бутадиен- нитрильного каучука СКН-40, включающую, мае.4.:

СКН-40

Сера

Каптакс

Оксид цинка

Стеарин

Технический

углерод

ДГ-100

100 1,5 0,8 5,0 1,5

30

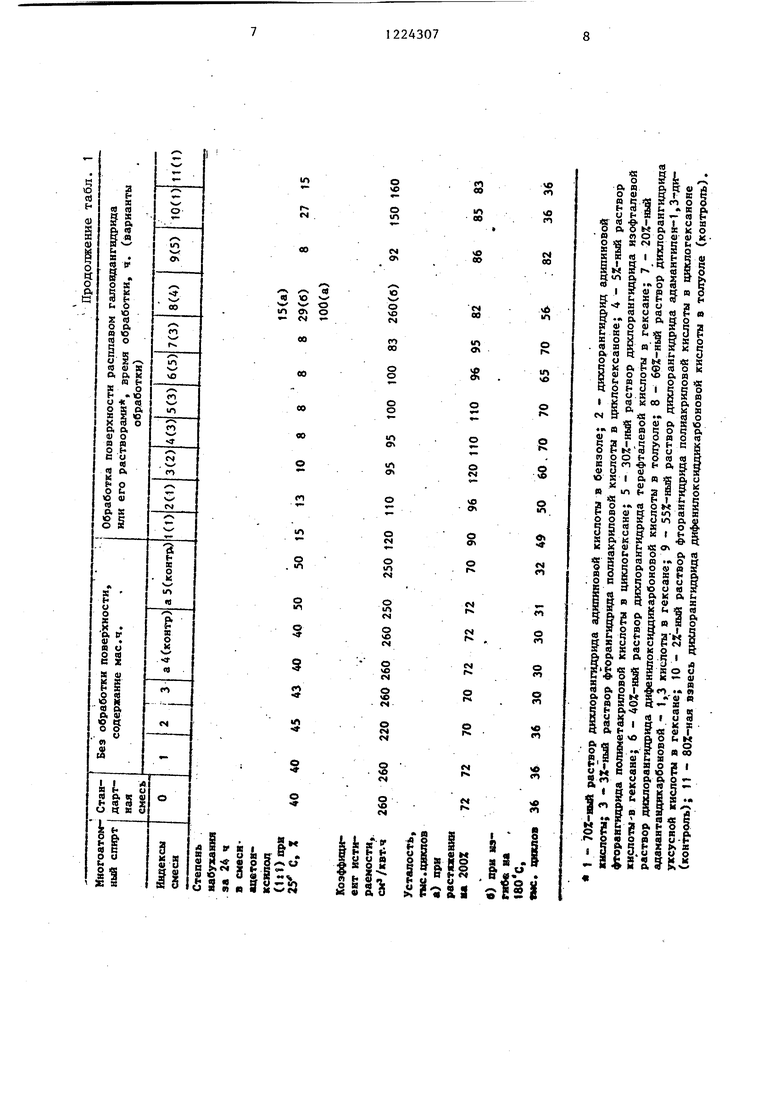

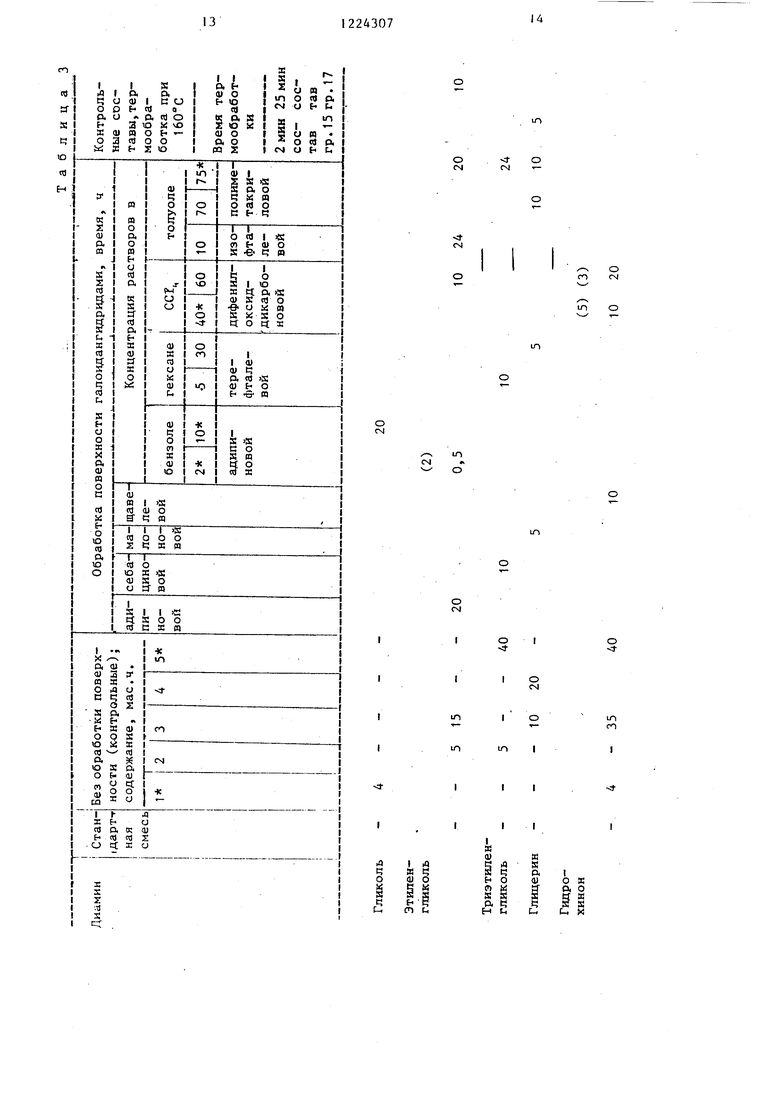

при перемешивании на вальцах вводят многоатомный спирт, указанный в табл. 3 и перемешивают 8 мин. Вулка- низацию проводят 1 ч при 180 С в прессе с электрообогревом, а поверхность вулканизата обрабатывают вторым мономером - изоцианатом при температуре его плавления при модуле обработки 1:2 или раствором изоциа- ната в органическом растворителе при модуле 1 :30. Образцы сушат при 20 мин, промывают этанолом и горячей водой, сушат 15 мин при 90°С и подвергают термообработке на воздухе в течение 10 мин при 140 С. Свойства определяют стандартными приемами. Особенности составов резиновых смесей и технологии их приготовления представлены в табл. 3, где указаны также физико-механические показатели резин.

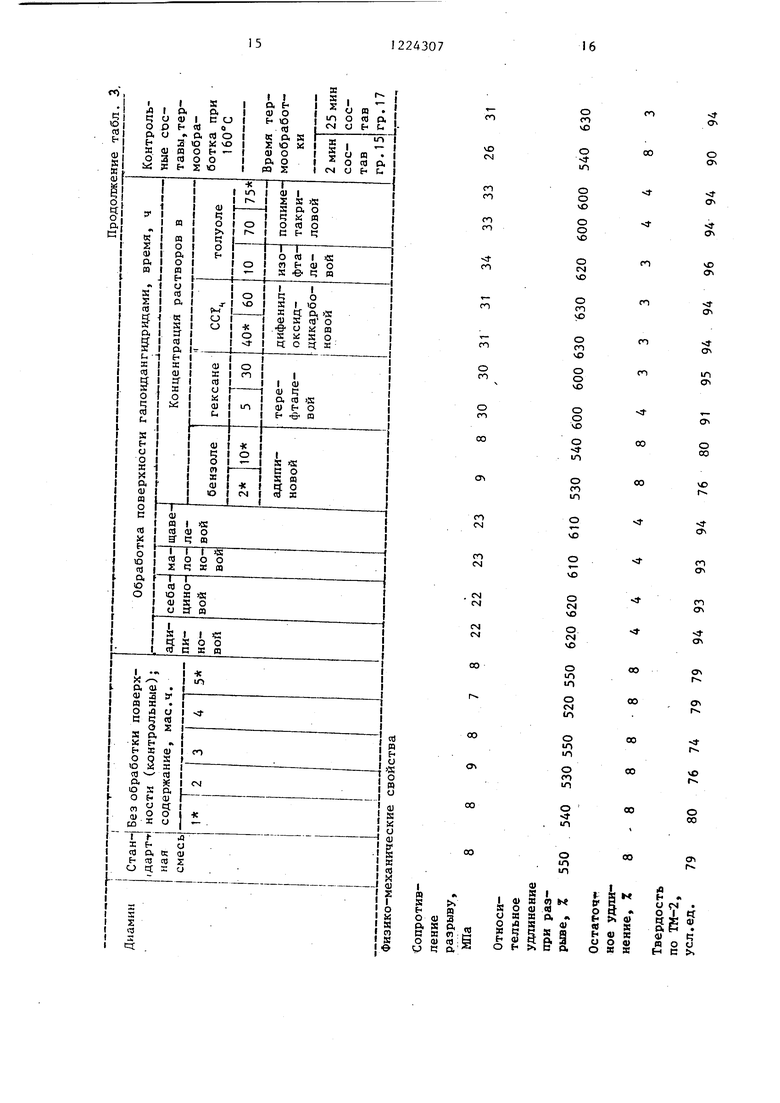

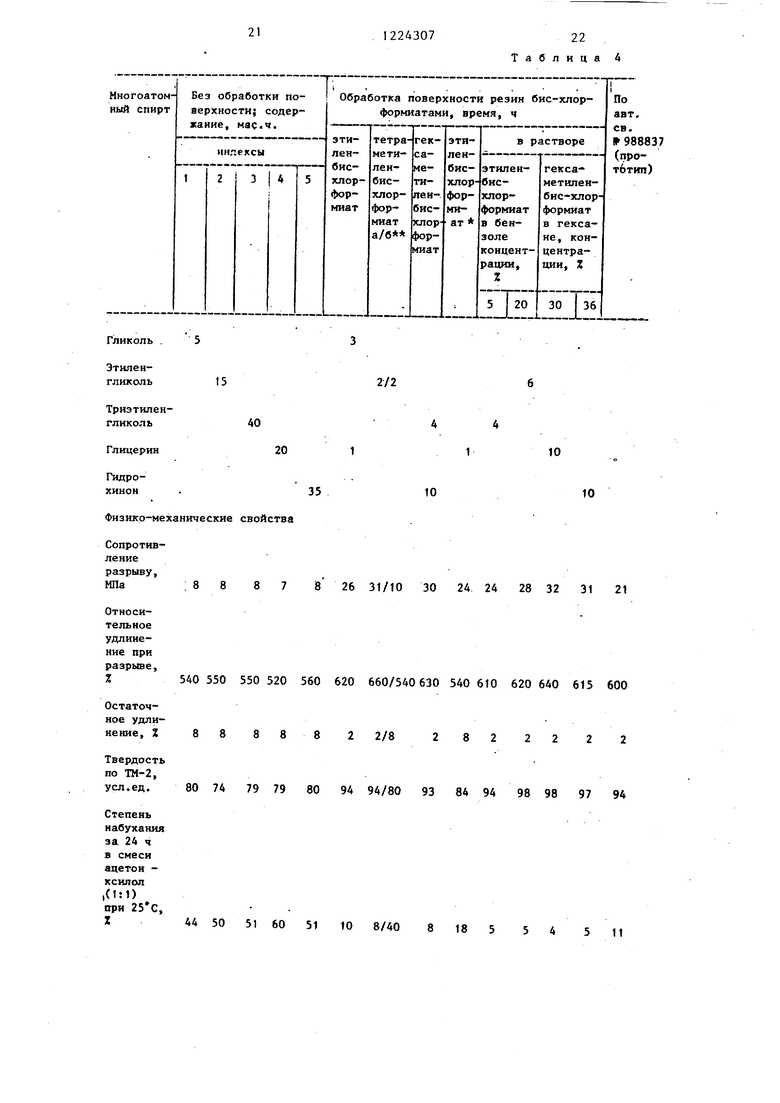

Пример 4. Приготовляют смесь по примеру 3, используя для обработки поверхности бис-хлорформиаты, расплавом - при модуле 1:2, раствором - при модуле 1:15.

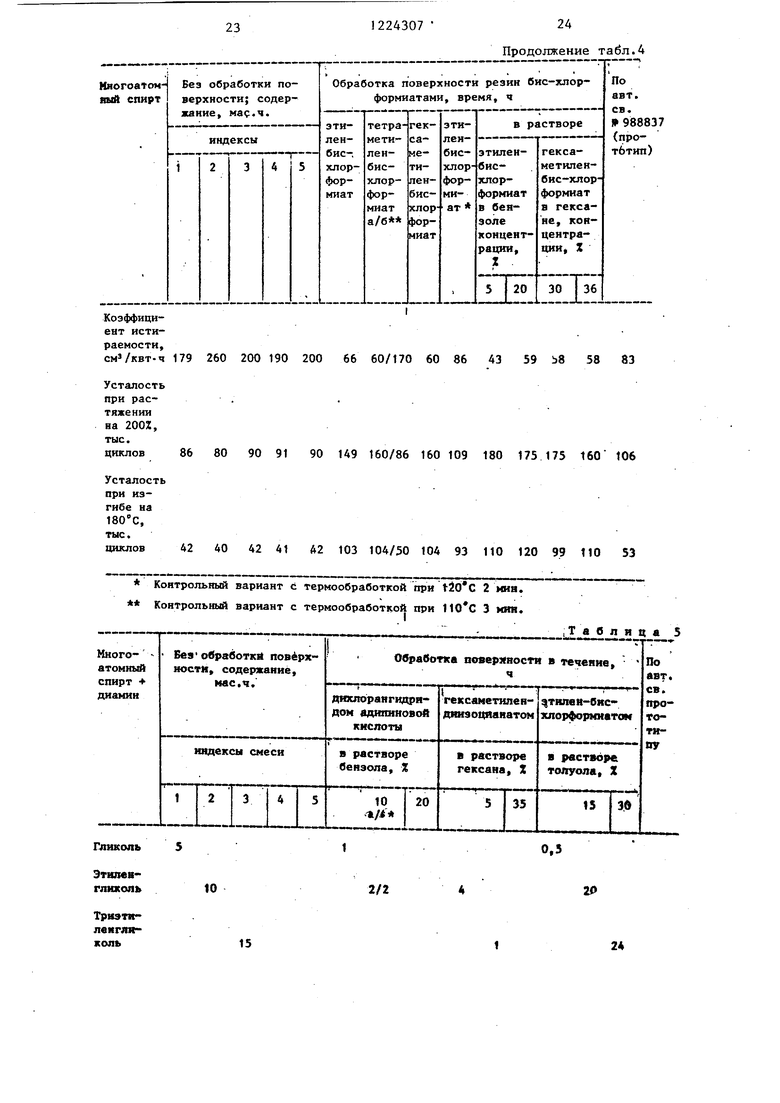

Особенности составов и режимов изготовления представлены в табл. 4.

Пример 5. В стандартную резиновую смесь на основе этиленпропи- ленового каучука, включающую, мае.ч.:

СКЭП

Перексимон

Сера

Оксид цинка

Технический

углерод ПМ-70

100 7,5 0,6 5,0

40

при перемешивании на вальцах последовательно вводят диамин, перемешивают 2 мин и вводят многоатомньй спирт и перемешивают 4 мин. Можно вводить смесь диамина и многоатомного спирта. Далее осуществляют операции по примеру 1 или по примеру 2, обрабатывая

поверхности дихлорангидридами органических дикарбоновых кислот, изоциа- натами, бис-хлорформиатами, модуль обработки, как в примере 1.

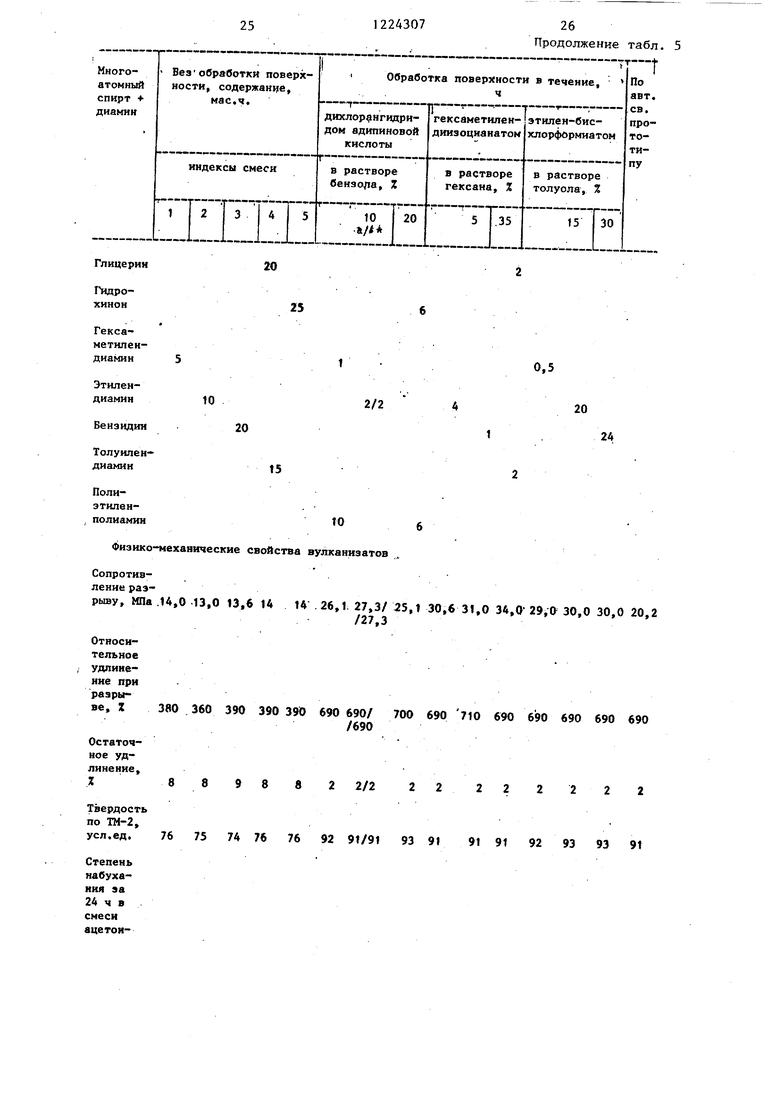

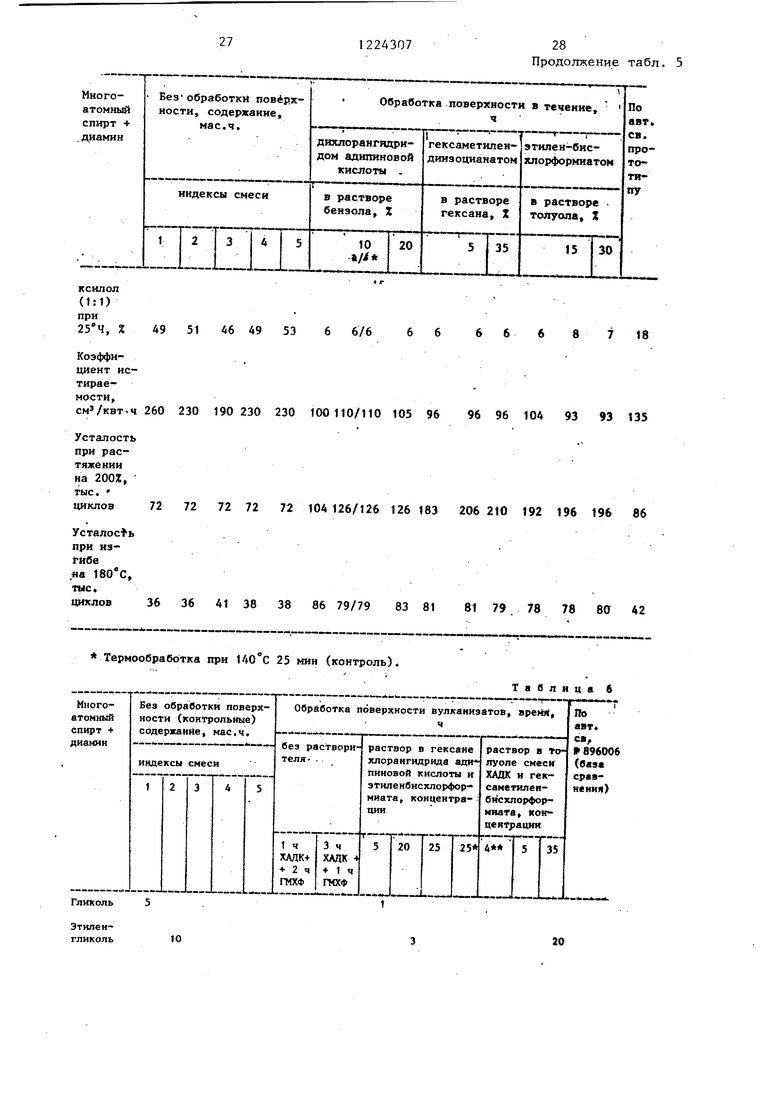

Составы и свойства резин представлены в табл. 5i

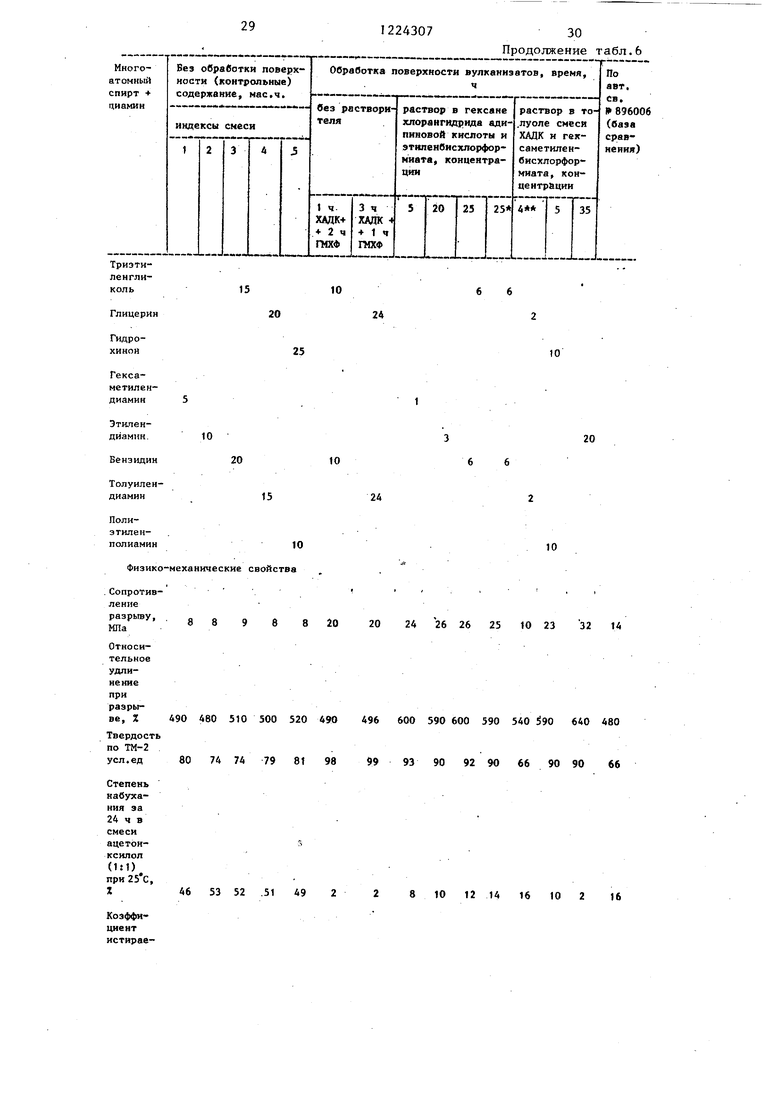

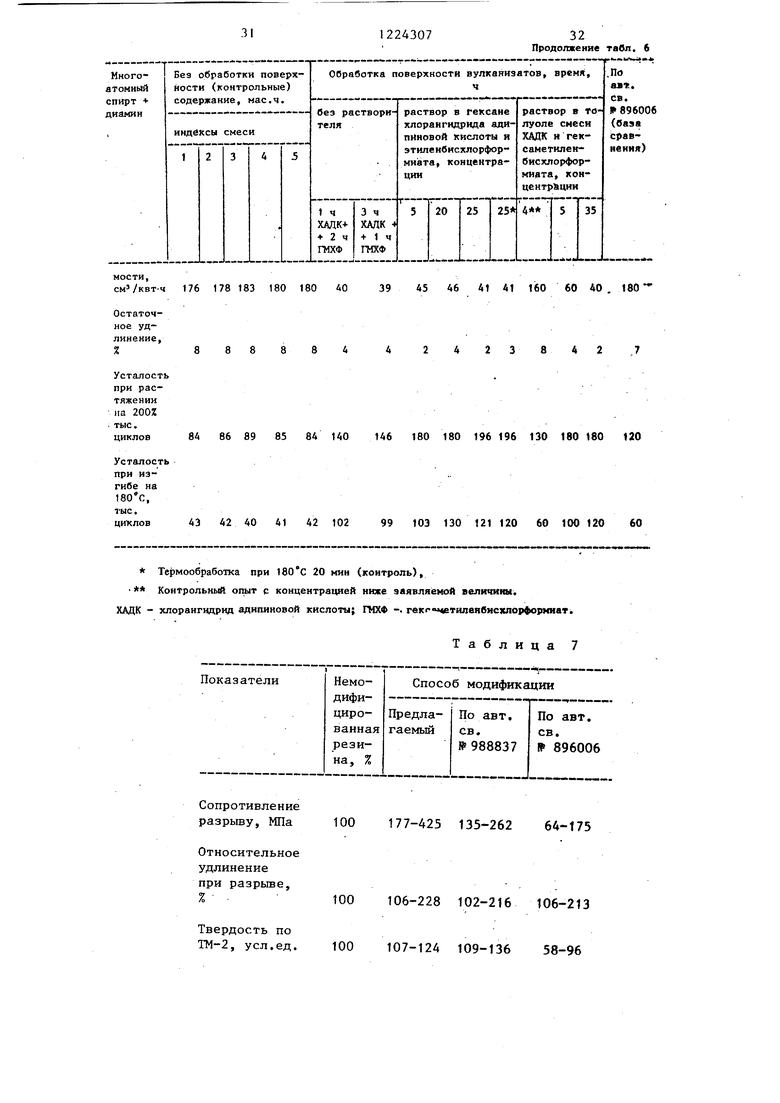

Пример 6.В стандартную резиновую смесь на основе бутадиен- нитрильного, каучука СКН-40 по примеру 3 вводят смесь мономеров из диамина и многоатомного спирта и осуществляют обработку поверхности смесью мономеров - галоидангидридов карбо- новых кислот и бис-хлорформиатов при модуле, как в примере 1. Технологические операции проводят в соответствии с примером 3. Особенности режимов приготовления и свойства вулканиза- тов представлены в табл. 6.

В табл. 1-6 представлены также данные по влиянию режима термообработки на свойства вулканизатов. Из табл. 4 следует, что при термообработке меньше 2 мин ухудшаются показатели свойств резин, из табл. 5 следует, что время термообработки более 20 мин не приводит к улучшению сройств резин. Из табл. 6 следует, что термообработка вьш1е 160 С не приводит к улучшению физико-механических -свойств и, следовательно, нецелесообразна. Из табл. 4 следует, что при снижении температуры термообработки ниже 120°С ухудшаются свойства вулканизатов и, следовательно, такое снижение нецелесообразно.

Из табл. 1 и 3 следует, что при снижении содержания мономера в резиновой смеси ниже 5 мае.ч., как и повышение выше 35 мае.ч. ведет к ухудшению свойств вулканизатов. Из

табл. 1-6 следует, что снижение концентрации растворов мономеров ниже 3% и вьш1е 75% приводит в первом Случае к ухудшению свойств, а во втором - к стабилизации свойств. Таким

образом, выбранные технологические параметры обработки являются оптимальными.

В табл. 1-6 приведены результаты испытания резин, поверхность которых

модифицирована предлагаемым способом, а также данные контрольных ис111гганий немодифицированных резин, резин, включающих в состав только один мономер или смесь мономеров, а также реЗИН, составы которых и. режимы обработки выходят за рамки предлагаемых значений. В этих же таблицах приведены данные по аналогам.

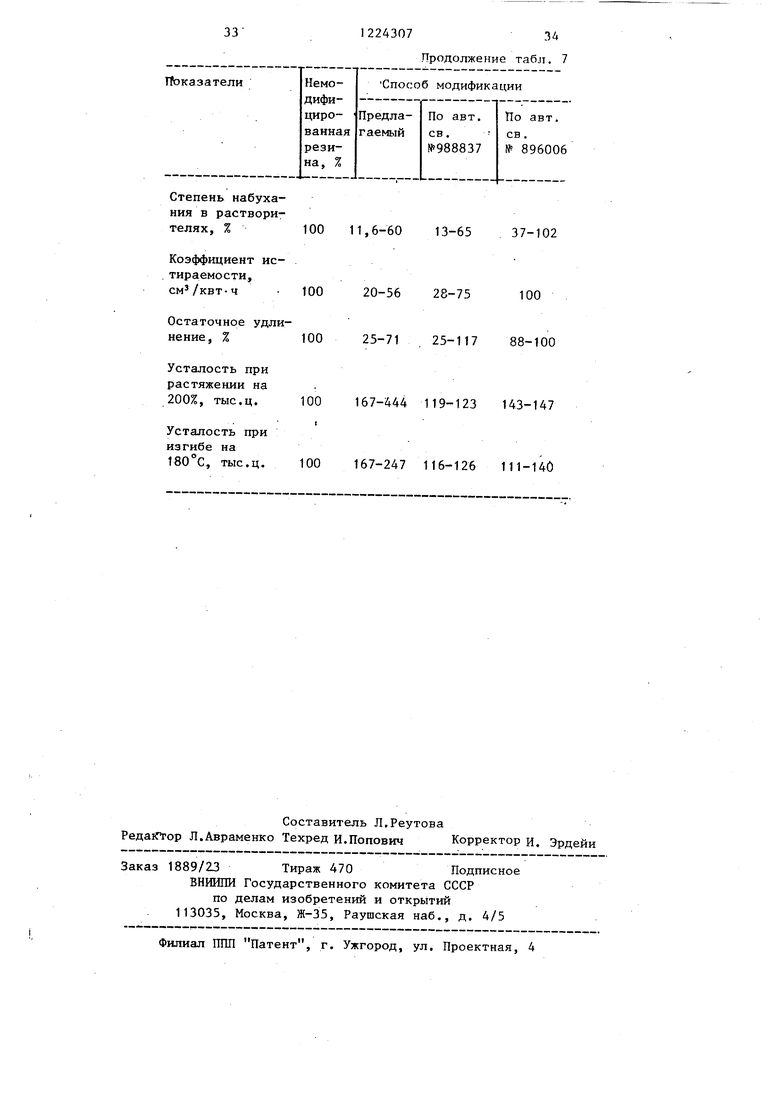

Количественное сравнение (в относительных величинах) физико-механических характеристик резин, модифицированных предлагаемыми и известными способами, дано в табл. 7.

f M

CO

чЧ)

toочо

-«SI

3

ЛО fO

n

§k & S и и

о «л

vO СП

00

М

00

ли

ш

a (Itи3

«) uId d{ e

a кo,qо

00) a

CO

00 00

00 О

о ю

§

S

л

ш

-

го

00

ж

.

ш

0

О

f.

И

g

о «м

SD i

2 S

W , ,

и к к tf

я S о 1Л

О

rt

о

О «О

м

м п

(M

«м

г

е

г.

s

м

о «п

о «о

п

Г

«м

22

(ito

ч I

о см ч

о г

о

et

§

О

S

«ч

S

см

ч

р

ч

г

ев St

« Q Iя

1Й§ I М

& jf «г и

Ь h Ь и

гг:

„ «d « &Eg

Я о

:i lhill

5

-

1,0

10

25

30

35

1,5 4,0-0,5 3,0 2,0- 2,5

-1,0

Физико-механические показатели

340 355 330 360 380 390 390 410 350 320 403 370 370 680

Сопротив-..

ление разрыву, МПа 13i2 13,4 13,6 13,1 13,823,426,930,2 31,4 34,3 34,0 31,0 31,0 18

Относи- . тельное удлинение при раз- рьше, %

Остаточное удлинение, 2 7 7 6 7 8 555 4

Твердость

по ТМ-2,

усл.ед. 71 69 69 70 70 80 26 76 79

Степень

яабукания ..

за 24 ч

в смеси

ацетон ксилол

(1:1) при

254, t 40 45 48 48 50 20 18 13 17

80 82 85 85 64

9 13

12

27

1,0 4,0 2,0 3,0 -.

5,0 - 7,0 6,0

10,0

80 82 85 85 64

9 13

12

27

Коэффициент истираемости, см /КВТ-ч 260 280 295 270 280 140 150 136 120

Усталость, тыс.циклов при

растяжении.

иа 2003: 72 75 70 60 60 230 290 320 295 310 315 310 3tO 106

Усталость, тыс.циклов при изгибе: иа 180 С 36 37 32 32 35 56 60 70 80 63 64 89 84 40

Термообработка при 20 мин. Термообработка при lAO C 10 мин. Термообработка при 160 С 3 мин. Термообработка при 130 с 20 мин.

Продолжнение табл. 2

90 82 82 80 250

о см

чГ О CN--

- О

гоfNI

Csl

to

4

О

О

t

О

-

ш

LOI

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956510A1 |

| Способ переработки подвулканизованной резиновой смеси | 1981 |

|

SU973560A1 |

| Резиновая композиция на основе ненасыщенного каучука | 1983 |

|

SU1134577A1 |

| Способ получения протекторной заготовки | 1981 |

|

SU956499A1 |

| Композиция для получения эластичных материалов | 1983 |

|

SU1130494A1 |

| Резиновая смесь | 1980 |

|

SU896017A1 |

| Способ модификации резины на основе синтетического карбоцепного каучука | 1981 |

|

SU988837A1 |

| Резиновая смесь | 1976 |

|

SU1079181A3 |

| Резиновая смесь на основеНЕНАСыщЕННОгО КАучуКА | 1979 |

|

SU836030A1 |

| Способ получения сополимеров стирола | 1987 |

|

SU1512978A1 |

I А

« Ч ш о

ч к

ID t4

00

о

оо

t-п

лял

f3Xт

оШetj :

уча

Н S

и р. к о) 2 о

, в н к и ч

Гликоль

Этилен- гликоль

15

Триэтиленгликоль

Глицерин

Гидрохинон .

Физико-механические

Сопротивлениеразрыву, МПа ; 8 8 87 8 26 31/10 30 24 24 28 32 31 21

Относительноеудлинение при разрыве,

540 550 550 320 560 620 660/540630 540 610 620 640 615 600

Остаточное удлинение, Z

Твердость по ТМ-2, уел. ед.

Степень набухания за 24 ч в смеси ацетон - ксилол ,1:1) при , Z

88 888 22/8

8222

80 74 79 79 80 94 94/80 93 84 94 98 98 97 94

44 50 51 60 51 10 8/40 8 18 5 5

11

По

авт.

св.

988837

(протбтип)

2/2

10

10

10

8222

11

Коэффициент истираемости, см /КВТ-ч 179 260 200 190 200

66 60/170 60 86 43 59 Ь8 58 83

Усталость при растяжениина 200Z, тыс. циклов

86 80 90 91 90 149 160/86 160 109 180 175 175 160 106

Усталость при изгибе на 180 С, тыс. циклов

42 40 42 41 42 103 104/50 104 93 ПО 120 9 tlO 53

Контрольный вариант с термообработкой при 2 иив. Контрольный вариант с термообработкой при 3 кия.

Гликоль

Этилен- гликоль

10

Триэти- лвигли- холь

15

Продолжение табл.4

Таблица 5

0,5

2/2

20

24

Физико- мехаяичесхие свойства вуяканиэатов

Сопротивлении разрыву, МПа.14,0 13,0 13,6 U 14 .26,1 27,3/ 55,1 30,6 31,0 34,029,0 30,0 30,0 20,2

/27,3

Относительноеудлинение при разрыве, Z

380 360 390 390 390 690 690/ 700 690 710 690 690 690 690 690

/690

8

8

8 8

Твердость.

по ТМ-2,

усл.ед. 76 75 74 76 76 92 9t/91 93 91 91 91 92 93 93 91

Степень набухания за 24 ч в смеси ацетон2/2

Многоатомныйспирт + диамин

49 51 46 49 53 6 6/6 66 66

Коэффициент истираемости, см /квт-ч 260 230 190 230 230

100110/110 105 96 96 96 104 93 93 135

Термообработка при 140°С 25 мин (контроль).

18

Таблица б

20

25

10

20

10

15

10

Физико-механические свойства

. Сопротивлениеразрьшу,

МПа

Относительноеудлинениепри

разрыве, %

Твердость по ТМ-2 усл.ед

Степень набухания эа 24 ч в смеси ацетон- ксилол (1Я), при ,

г

Коэффициентистирае8 8

8 20

20 24 26 26 25 10 23 32 14

490 480 510 500 520 490 496 600 590 600 590 540 S90 640 480

80 74 74 79 81

98

99 93 90 92 90 66 90 90 66

46 53 52 .51 49

2 8 10 12 14 16 10 2 16

10

20

6 6

10

20 24 26 26 25 10 23 32 14

99 93 90 92 90 66 90 90 66

2 8 10 12 14 16 10 2 16

мости,

см /квт.ч 176 178 183 180 180 АО

8 8

84 86 89 85 84 140

43 42 40 41 42 102

Термообработка при 180°С 20 мин (контроль), Контрольный опыт с концентрацией ниже заявляемой величины. ХАДК - хлораигццрид адипиновой кислоты; ГМХФ -. гекс «гтилеябисхлорформнат

Таблица 7

100 177-425 135-262 64-t75

100 106-228 102-216 106-213 100 107-124 109-136 58-96

39 45 46 41 41 160 60 40 . 180

4 2 4 23842 7

146 180 180 196 196 130 180 180 120

99 103 130 121 120 60 100 120 60

33

Степень набухания в растворителях, %

Коэффициент истираемости, см /КВТ-ч

Остаточное удлнение, %

Усталость при растяжении на 200%, тыс.ц.

Усталость при изгибе на , тыс.ц.

Составитель Л.Реутова Л.Авраменко Техред И.Попович Корректор и. Эрдейи

Заказ 1889/23 Тираж 470Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ШШ Патент, г. Ужгород, ул. Проектная, 4

12243073

Продолжение табл. 7

11,6-60 13-65 37-102

20-56 28-75 100

25-71 25-117 88-100

167-444 119-123 143-147

167-247 116-126 111-14С

| Способ модификации поверхности резины | 1980 |

|

SU896006A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ модификации резины на основе синтетического карбоцепного каучука | 1981 |

|

SU988837A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1986-04-15—Публикация

1983-12-28—Подача