Изобретение откос.нтся к термообработке и молсет бы п. применено для закалки деталей типа колец.

Цель изобретения - улучшение геометрической точности-; размеров дета- лей.

ila фиг.1 предсч авлена блок-схема системы уирлвлеиня Ш1Я реализации способа; на фг1Г .2 и 3 - кривь е изменения д;1аметроп деталей и интервале мартенситноз о превраш.еиия при неизменной скорости охла: ;дения и при изм нении интенсивности охлаждения.

Устройство состоит из закалочного бака 1 J { аполненного охлаж/ К Жей жид костью 2, баке 1 размеи.е.м толкател 3, предиазиа1 еннь Й для проталкивания деталей 4 через на11равляю цие 5, в котором установлен тензометричес- кнй датчик 6, определяющий стенень натяга между деталями Д и ианравляю- cijibiH 5,

Датчик подключен к входу блока 7 управления, который управляет двигателем 8 насоса 9. Пасос 9 создает лоток 12 o:-uiа :дающей жидкости 2 в направляющи - 5 через :эабор у о 10 и 1годаюту)о i 1 трубы.

Устройст}Ю , работает следующим образом.

В установившемся режиме детали 4 мето.дь чески ripOTnj- Kf Ha: rr толкатель 3 через н;игравляю;1у е 5 по к(5м;1ндам от блока 7 управления. При этом обесие- чивается заданный ии гнг который ре- гистрируе ;- тен: ометр; чес1ап 1 датчик 6 и иа вход блока 7 у1;11авления поступает nocTO4i.)ibi3i во ирег Шни сигнал, 7 управления осуществляет фггзо- вое регулиро1 ание двигателем 8 насоса 9, при этом обороты двигателя соответствуют заданно} величине, при которой насос 9 через заборную 10 и подающую 1 1 трубь, создает устано- вивш1 Йся во времени поток 2 охлаждающей жидкости 2 через направляющие 5 о

При изменении степени натяга на вход бло1са 7 с датчика 6 поступает сигнал, отличный от заданного. С выхода блока 7 на двигателв 8 ноступа- ет команда, изменяющая обороты двигателя, и лоток 12 охлаждающей жидкости 2 умен.ьшается- увеличивает- ся.

При этом уменьшается или увеличивается скорость охлаждения деталей А, тем cat-TniM увеличивается или уменьшается натяг между деталями А и направляюпа ми 5,

При достижении заданного натяга с датчика 6 поступает сигнал на вход блока 7, соответствующий заданному натягу и вся система управления закалкой деталей приходит к исходному состоянию.

На фиг.2 приведены три вида кривых изменения диаметров деталей (штрих-пунктирной линией обозначен размер направляющих 5),

Кривая D 1 соответствует оптимальному росту деталей в интервале мар- тенситного превращения (), при котором сохраняется заданный натяг (i/v j) между деталями и направляющими При изменении охлаждающей способности закалочной жидкости происходит увеличение (кривая D.) или уменьшение (кривая DJ) скорости роста деталей в интервале мартенситного прев- ралцения. При этом возрастает (cy v,, a v ) или уменьшается 1( У к5 ц, натяг и смещается во времени момент окончания мартенситного превращения (M.,,; H,j M,J.

Во всех случаях скорость потока охлаждающей жидкости в направляющих ocTiieTCH неизменной (Vpj.,- const).

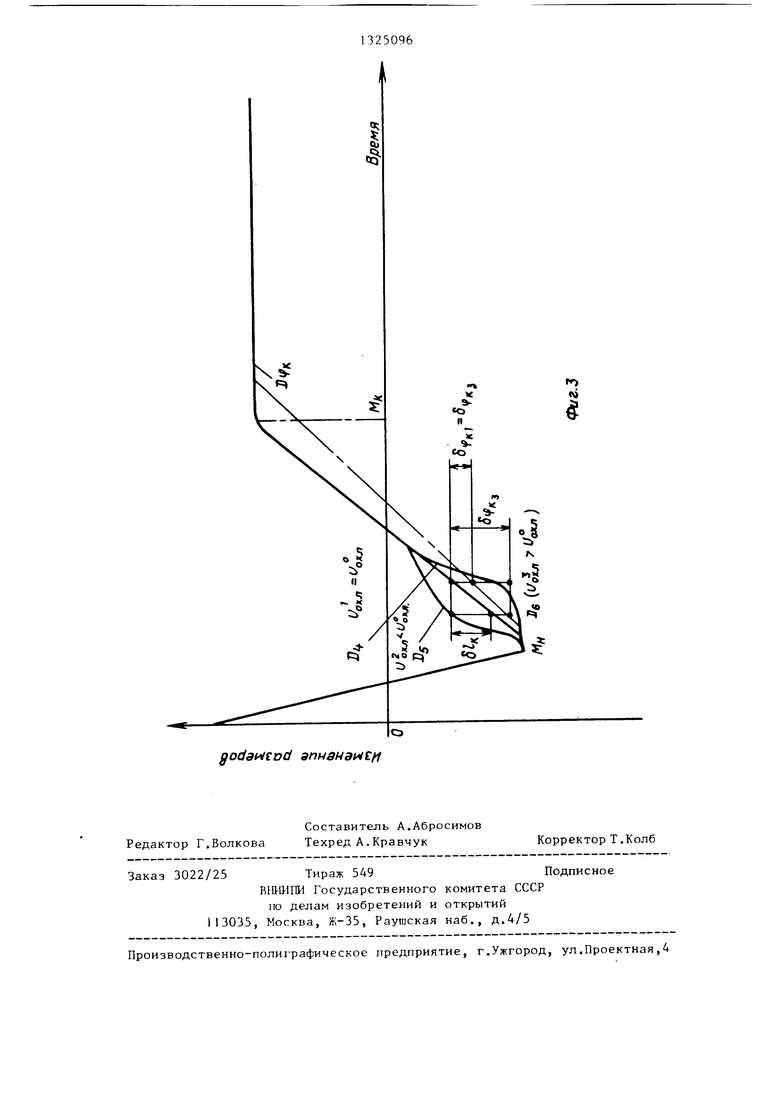

На фиг.З представлены кривые изменения диаметров деталей при измене ши скорости потока охлаждающ ей жидкости.

Если натяг равен заданному (I/L, c/ if ), то скорость потока охлаждающей лсидкости остается неизменной

( of,n оул - const) и вместе с этим сохраняется скорость роста.

Если натяг больше заданного (ofif оЧк 3 ) то скорость потока охлаждающей жидкости необходимо умень- naiTb (V,j - Vp),TeM самым уменьшит скорость роста деталей (кривая Dj), при этом натяг уменьшается да заданного ,

Если натяг меньше заданного (У( , (f.J) ,то скорость потока охлаждающей жидкости необходимо увеличить (охл ) Это приводит к увеличению скорости роста деталей (кривая D) и возрастанию натяга до заданного.

Во всех случаях момент начала (Мц и окончания (Мц) мартенситного прев ращения остается неизменным.

Таким образом, путем изменения скорости потока охлаждающей жидкости

в направляющих можно осуществлять управление скоростью мартенситного превращения, обеспечивая тем самым заданный натяг между деталями и направляющими при изменении охлаждающей способности закалочной жидкости.

Примером конкретного вьтолнения способа управления закалкой деталей в штампах могут служить испытания, которые проводятся на линии размерно термообработки колец ПН115 с применнием предлагаемого устройства.

Кольца типа 120.01 из стали ШХ15 нагревают в методическом индукторе до заданного электросопротивления, затем передают в спрейер, где охлаждают потоком масла до начала мартен- ситного превращения.

Параметры нагрева в методическом индукторе: мощность 47 кВт; сила тока 150 А; напряжение 320 В; коэффициент мощности 0,97; частота тока 2400 Гц; темп подачи 7 с.

С момента начала мартенситного превращения кольца поступают в устройство.

Толкатель 3 через направляющие 5 проталкивает кольца 4 с заданным натягом, который регистрирует тензомет рический датчик 6 и на вход блока 7 управления поступает постоянный во времени сигнал величиной 12 В, Блок 7 управления осуществляет фазовое регулирование двигателем 8,

При этом обороты двигателя соответствуют заданной величине 2000 об/мин, при которой насос 9 через заборную 10 и подающую II трубы создает постоянный во времени поток 12 охлаждающей жидкости 2.

При увеличении натяга датчика 6 на вход блока 7 управления поступает

20

10 250964

сигнал более 12 В, С блока 7 управления поступает команда на уменьшение оборотов двигателя 8 (до 1000 об/мин). Тем самым уменьшается скорость охлаждения деталей 4 и соответственно натяг (при проталкивании колец) между деталью 4 и направляющими 5,

При уменьшении натяга на вход блока 7 с датчика 6 поступает сигнал менее 12 В, Блок 7 дает команду двигателю 8 на увеличение оборотов (до 3000 об/мин). Тем самым увеличивается скорость охлаждения деталей 4 и увеличивается натяг при прохож- 15 дении через фиксирующий контур.

Применение предлагаемого способа позволяет улучшить 1 еометрические параметры колец подшипников при их закалке, что обеспечивает при внедрении устройства по предлагаемому способу в линии размерной термообработки колец типа 120,01 на ГПЗ-18 снижение припусков на шлифование колец на 5-7%,

25

Формула изобретения

Способ управления закалкой деталей преимущественно в установке с принудительным перемещением изделий в направляющих в противотоке охладителя, включающий изменение потока охладителя в зависимости от величины косвенного параметра, отличающийся тем, что, с целью улучшения геометрической точности размеров деталей, в качестве косвенного параметра используют величину деформации направляющих, причем при увеличении деформации поток охладителя уменьшают, а при уменьшении увеличивают.

godat od эпиандм ц

««

annsHat in

Редактор Г.Волкова

Составитель А.Абросимов Техред А. Кравчук

Заказ 3022/25 Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

гю делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор Т.Колб

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления термической обработкой изделия | 1985 |

|

SU1271902A1 |

| Автоматическая линия для термообработки деталей | 1978 |

|

SU855015A1 |

| Способ закалки изделий | 1987 |

|

SU1497238A1 |

| Способ управления процессом закалки | 1986 |

|

SU1395683A1 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201460C2 |

| СПОСОБ ЗАКАЛКИ ПРОФИЛЬНОЙ ЛЕНТЫ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147041C1 |

| Способ констроля структуры стальных деталей при закалке | 1973 |

|

SU482662A1 |

| Способ термической обработки детали из стали | 2022 |

|

RU2800483C1 |

| Установка для размерной термомеханической обработки деталей | 1986 |

|

SU1359317A1 |

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

Изобретение касается управления термообработкой деталей. Цель изобретения - повьппение геометрической точности размеров деталей. Существо изобретения заключается в том, что в установившемся режиме толкатель 3 проталкивает детали 4 через направляющие 5 по командам от блока 7 управления. Блок 7 управления осуществляет фазовое регулирование двигателем 8 насоса 9, при этом обороты двигателя соответствуют заданной по технологии величине. При изменении степени натяга между деталями 4 и направляющими 5, измеряемой тензо- метрическим датчиком 6, с выхода блока 7 на двигатель 8 поступает команда, изменяющая обороты двигателя, и шток 12 охлаждающей жидкости 2 уменьшается или увеличивается. Зил, (Л

| Способ управления термической обработкой изделия | 1985 |

|

SU1271902A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-23—Публикация

1986-03-24—Подача