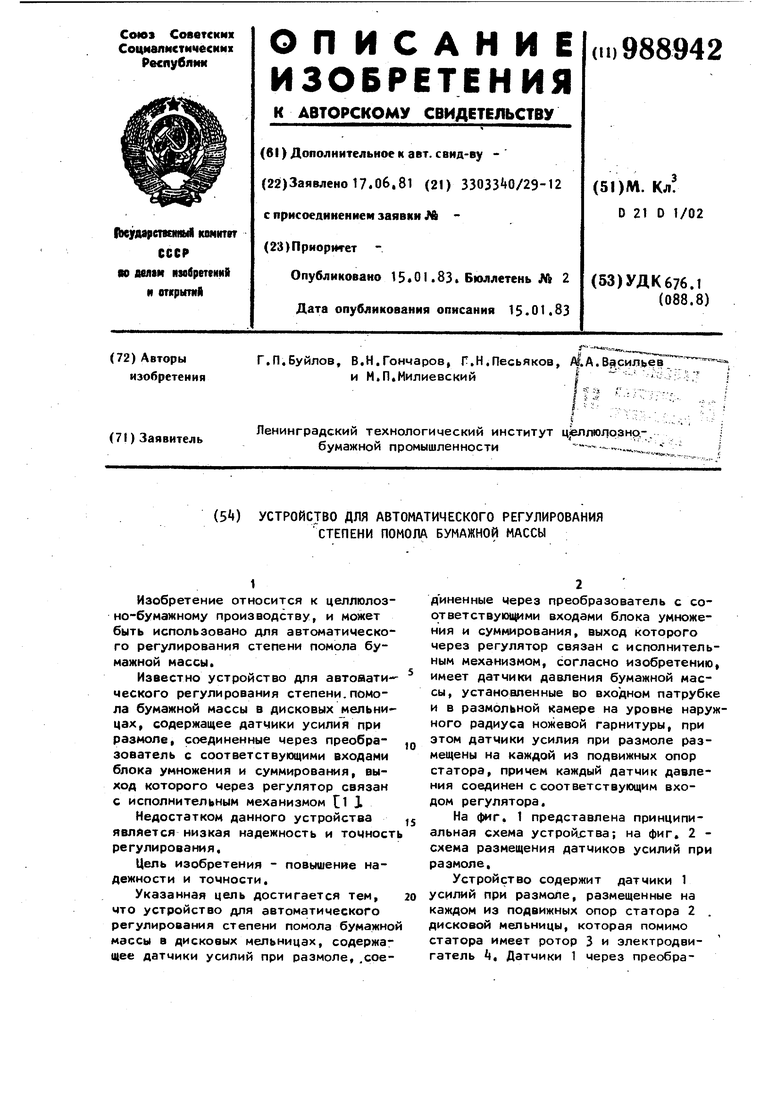

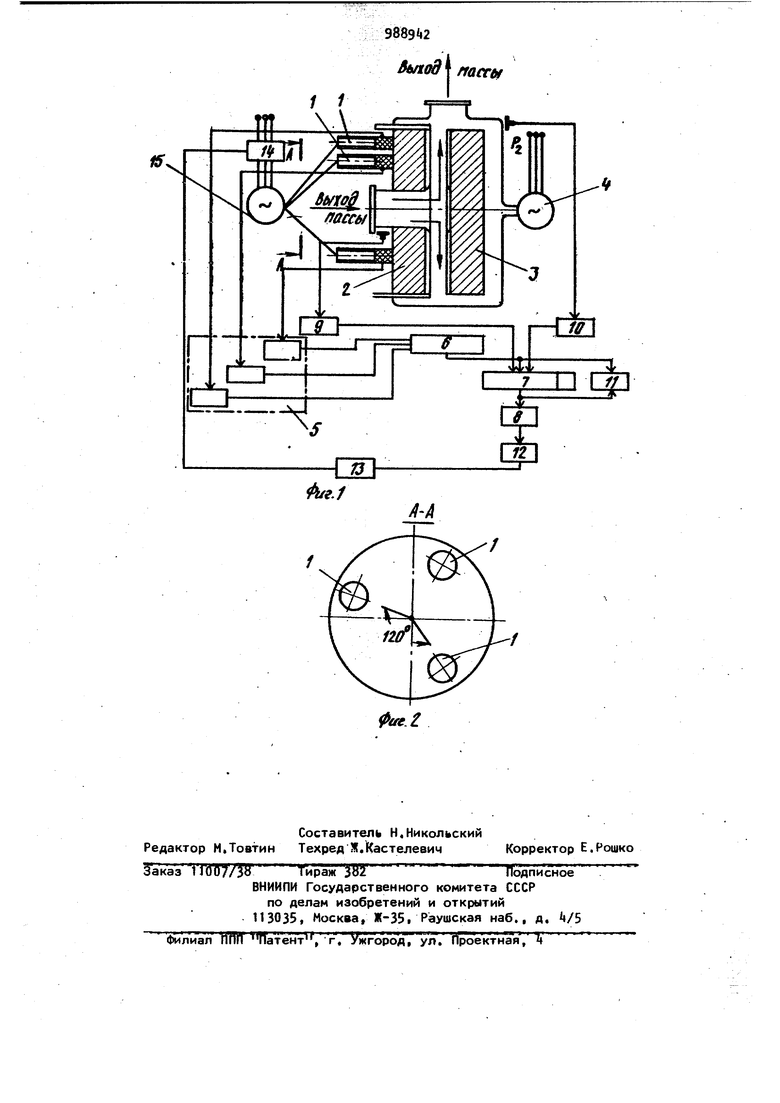

Изобретение относится к целлюлозно-бумажному производству, и может быть использовано для автоматического регулирования степени помола бумажной массы. Известно устройство для автоаати- ческого регулирования степени.помола бумажной массы в дисковых мельницах, содержащее датчики усилия при размоле, соединенные через преобразователь с соответствующими входами блока умножения и суммирования, выход которого через регулятор связан с исполнительным механизмом tl 1 Недостатком данного устройства является низкая надежность и точност регулирования. Цель изобретения - повышение надежности и точности. Указанная цель достигается тем, что устройство для автоматического регулирования степени помола бумажно массы в дисковых мельницах, содержащее датчики усилий при размоле, ,соединенные через преобразователь с сос тветствую цими входами блока умножения и суммирования, выход которого через регулятор связан с исполнительным механизмом, согласно изобретению, имеет датчики давления бумажной массы, установленные во входном патрубке и в размольной камере на уровне наружного радиуса ножевой гарнитуры, при этом датчики усилия при размоле размещены на каждой из подвижных опор статора, причем каждый датчик давления соединен с соответствующим входом регулятора. На фиг. 1 представлена принципиальная схема устройства; на фиг, 2 схема размещения датчиков усилий при размоле. Устройство содержит датчики 1 усилий при размоле, размещенные на каждом из подвижных опор статора 2 . дисковой мельницы, которая помимо статора имеет ротор 3 и электродвигатель Ц, Датчики 1 через преобразовэгелс j, СОСТОЯЩИЙ из трех однородных «анвлрв соединены с соответствующими входами блока 6 умножения и суммирования ,выход KOTopofо Через регулятор 7 связан с регулирующим релейным блоком 8, Другие входы регулятора 7 соединены с соответству ющими датчиками 9 и 10 давления бумажной массы. Выход блока 6 и выход блока 7 связаны с соответствующимй входами блока 11 указателей. Бло 8 через блок 12 управления, блок 13 согласующих приставок для лндуктивной нагрузки блока 8 соединен с тй «ристорным усилителем 1 асинхронного электродвигателя 15, связанного статором 2. Устройство работает следующим об разом. Сигналы с датчиков 1 общего усилия на подвижных опорах статора поступают на преобразователь 5, который преобразует их в электрические сигналы постоянного тока в диапазоне 0-5 МА. Токовые сигналы с выходов блока 5 поступают на блок 6 умно жения и суммирования, в котором вычисляется общее давление на размалы вающую гарнитуру статора (oi V osl-rnc., 0 7775 , где Ар, Agj ,АОЗ- общие усилия, действующие на каждую подвижную опору статора, измеряемые датчиками 1, Н; R - наружный радиус ножевой га нитуры мельницы, м-, R - внутренний радиус ножевой гарнитуры мельницы, м. Полученный сигнал с блока 6 пост пает в регулятор 7, куда также приходят сигналы с датчиков 9 и 10 дав ления массы, В регуляторе 7 осущест вляется вычисление давления размола действующего на ножи размалывающей гарнитуры по следующей формуле .-V2 где Р- , РО Давления масеы соответ ственно во входном патрубке и в раз мольной камере на уровне наружного радиуса ножевой гарнитуры, измеряемые датчиками 9 и 10, ГПа, К, К2 - коэффициенты, вычисляемые по нижеследующим формулам ) l-TT где Rj - наружный радиус диска мельницы, м. Затем найденная величина сравнивается с заданным значением давления размола. Сигнал ошибки поступает с блока 7 на регулирующий релейный блок 8, в котором формируется управляющее воздействие по пропорционально-интегральному закону регулирования. Блок 12 управления релейного регулирующего блока служит для ручного переключения управления нагрузкой релейного регулирующего блока с автоматического на ручное и обратно. Им« пульсы напряжения постоянного тока + 2 В с выхода релейного регулирующего блока через блок 13 согласующих приставок для индуктивной нагрузки поступают на трехпозиционный тиристорный усилитель , который с помощью бесконтактного реверсивного управления исполнительным механизмом - трехфазным асинхронным электродвигателем 15 осуществляет присадку и отсадку статора 2 мельницы. Сигнал, пропорциональный общему давлению РО ,и сигнал рассогласования между заданным и измеренным давлениями размола контролируются блоком указателей 11. Таким образом, изобретение позволяет повысить надежность и точность автоматического регулирования. Формула изобретения Устройство для автоматического регулирования степени помола бумажной массы в дисковых мельницах, содержащее датчики усилий при размоле, соединенные через преобразователь с соответствующими входами блока умножения и суммирования, выход которого через регулятор связан с исполнительным механизмом, отличающееся тем, что, с целью повышения надежности и точности регулирования, оно имеет датчики давления бумажной массы, установленные во входном патрубке и в размольной камере на уровг не наружного радиуса ножевой гарнитуры, при этом датчики усилия при размоле размещены на каждой из подвижных опор статора, причем каждый датчик давления соединен с соответствующим входом регулятора. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР Iff 600229, кл. О 21 D 1/02, 1978. 1 Вьп( пассы 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования степени омола бумажной массы | 1976 |

|

SU600229A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА РАЗЛОМА БУМАЖНОЙ МАССЫ | 2002 |

|

RU2285564C2 |

| Способ регулирования процесса размола бумажной массы | 1990 |

|

SU1747579A1 |

| Размалывающий орган дисковой мельницы | 1981 |

|

SU1058603A1 |

| РАЗМАЛЫВАЮЩИЙ АППАРАТ | 2015 |

|

RU2616571C2 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2017 |

|

RU2670523C1 |

| РАЗМОЛЬНАЯ ГАРНИТУРА | 2011 |

|

RU2466231C2 |

| Размалывающая гарнитура дисковой мельницы | 2023 |

|

RU2811135C1 |

| КОНИЧЕСКАЯ МЕЛЬНИЦА | 2018 |

|

RU2679718C1 |

| Дисковая мельница | 1990 |

|

SU1757736A1 |

Авторы

Даты

1983-01-15—Публикация

1981-06-17—Подача