(54) СПОСОБ ТЕРМООБРАБОТКИ МЯСНЫХ ТУШ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДИЛЬНОЙ ОБРАБОТКИ МЯСНЫХ ТУШ | 1992 |

|

RU2013057C1 |

| Устройство для термообработки мясных туш | 1983 |

|

SU1138625A2 |

| КАМЕРА ОХЛАЖДЕНИЯ МЯСА | 2009 |

|

RU2414656C1 |

| Устройство для холодильной обработки мясных туш | 1988 |

|

SU1672166A1 |

| Устройство ддля термообработки мясных туш | 1980 |

|

SU879205A1 |

| Холодильная камера | 1990 |

|

SU1781521A1 |

| Способ термообработки мясных полутуш | 1985 |

|

SU1369707A1 |

| СПОСОБ ХОЛОДИЛЬНОЙ ОБРАБОТКИ ПАРНОГО МЯСА СВИНИНЫ | 2002 |

|

RU2214712C1 |

| Камера для термообработки мясных туш | 1988 |

|

SU1789044A3 |

| Способ холодильной обработки штучных пищевых продуктов | 1990 |

|

SU1712749A1 |

Изобретение относится к холодильной обработке пищевых продуктов, в частности мяса.

Известен способ термообработки мяса в воздухе, пересыщенном влагой, при котором воздух сжимают в компрессоре и адиабатически расширяют в турбодетандере до состояния ниже кривой насыщения с образованием метастабильного состояния (насыщенный пар и капельки влаги или мелкодисперсные крупинки льда) и в последующем подают в грузовой объем камеры 1 .

Однако для осуществления этого способа требуется сложное, дорогостоящее и малоэкономичное оборудование (турбокомпрессор, турбодетандер и др.) что и препятствует его практическому применению.

Известен также способ термообработки мясных туш, предусматривающий подачу холодного воздуха через сопла в верхней части камеры вдоль подвесного пути.

При такой подаче воздуха в камеру под начальным участком развития струй когда скорости достаточно велики, происходит активная эжекция отепленного и -увлажненного воздуха камеры в направлении снизу вверх, совпадающем с конвективными потоками от охлаждаемых тущ и смешение его с холодным и осушенным воздухом после/Воздухоохладителя С2 .

Однако величина этого участка не- , значительна вследствие быстрого гашения струй и воздух на значительной площади камеры опускается вниз. При этом количество эжектируемого отепленного и увлажненного воздуха камеры недостаточно, чтобы довести общую массу потока при смещении до перенасыщенного состояния.В результате потери массы мялса в процессе термообработки велики.

Целью изобретения является уменьшение потерь массы и увлажнение воздуха путем использования влаги, выделенной тушами.

Для достижения этой согласно способу термообработки мясных туш, предусматривающему подачу холодного воздуха через сопла в верхней части камеры вдоль подвесного пути, воздух подают так, что относительная осевая скорость потока воздуха в кгшдой его точке составляет О ,2-0 ,6.

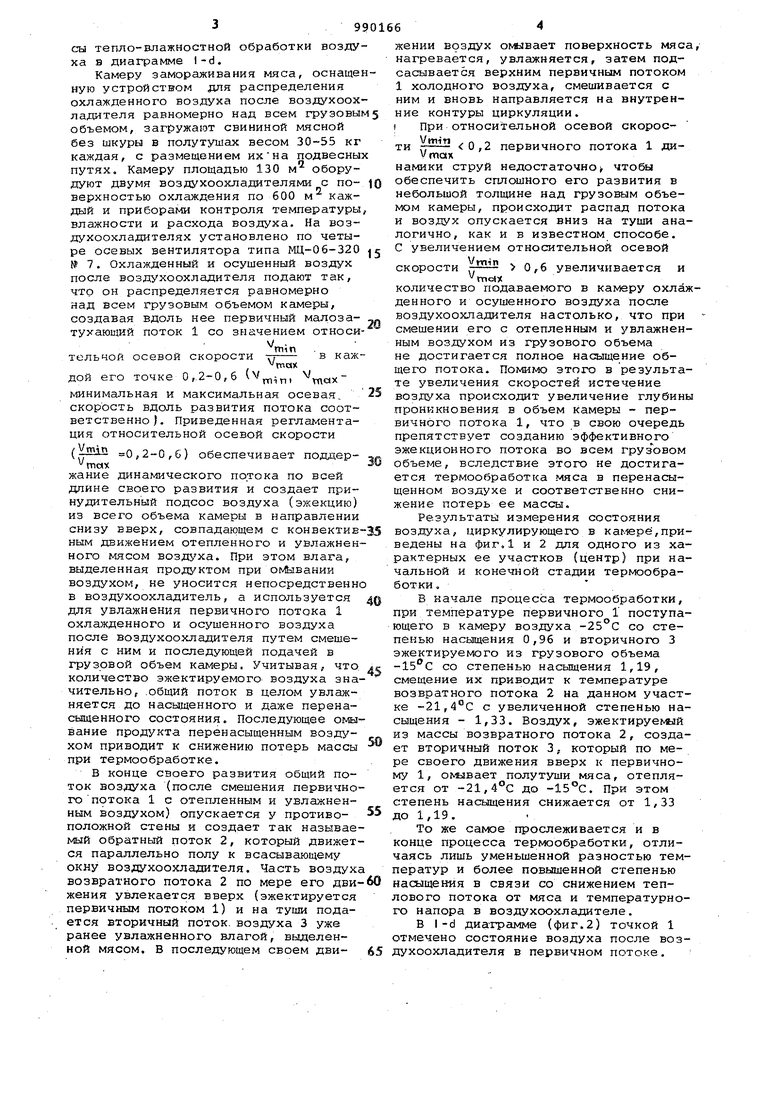

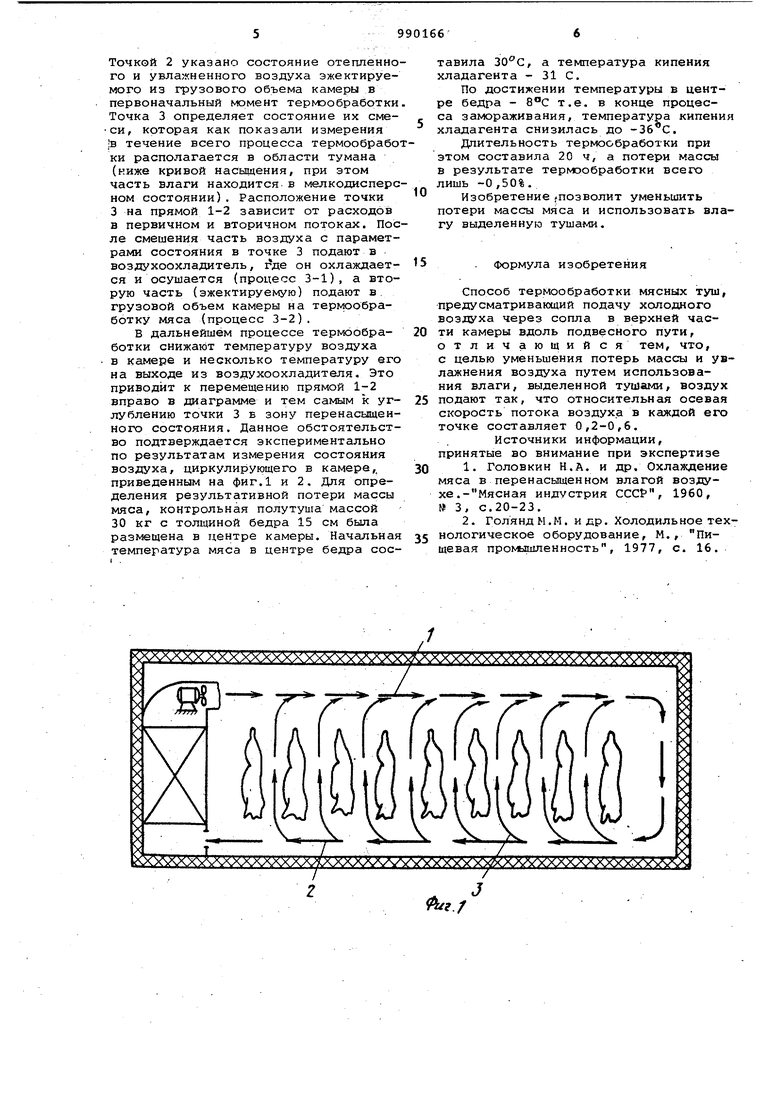

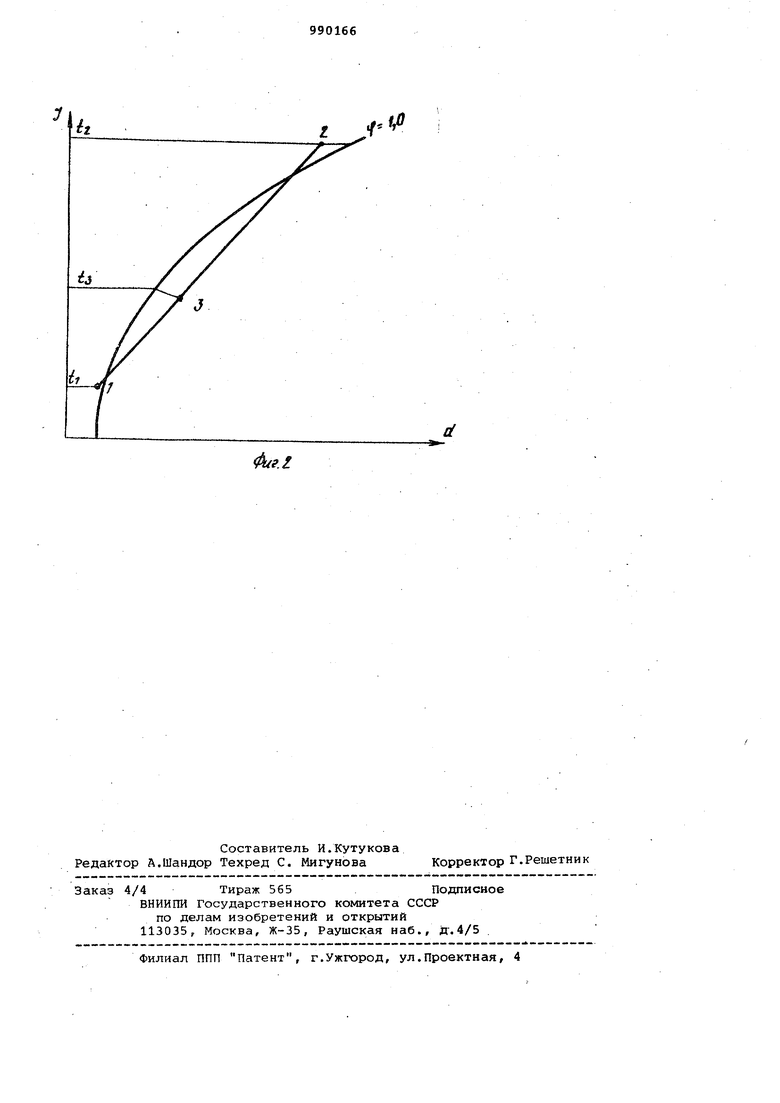

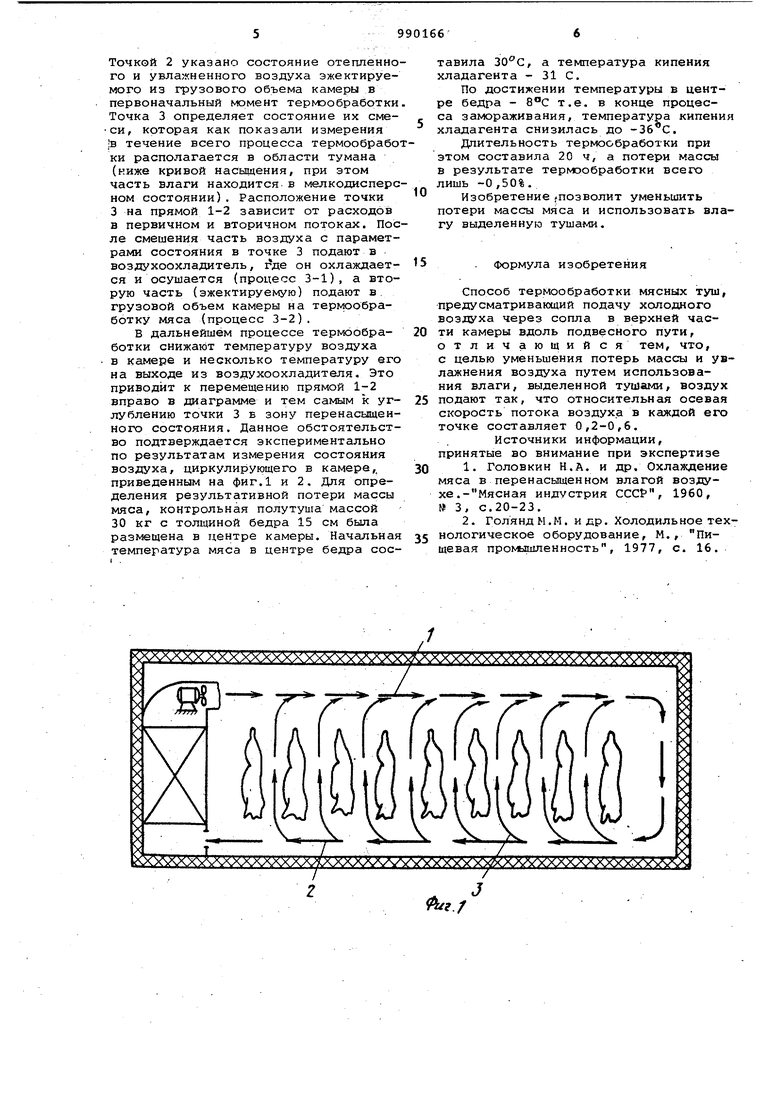

На фиг.1 схематично изображена камера термообработки мяса с контурами циркуляции воздуха; на фиг.2 - процессы тепло-влажностной обработки возду ха в диаграмме -d. Камеру замораживания мяса, оснаще ную устройством для распределения охлажденного воздуха после воздухоох ладителя равномерно над всем грузовы объемом, загружают свининой мясной без шкуры в полутушах весом кг каждая, с размещением ихна подвесны путях. Камеру площадью 130 м оборудуют двумя воздухоохладителями с поверхностью охлаждения по 600 м каждый и приборами контроля температуры влажности и расхода воздуха. На воздухоохладителях установлено по четыре осевых вентилятора типа МЦ-06-320 № 7. Охлажденный и осушенный воздух после воздухоохладителя подают так, что он распределяется равномерно над всем грузовым объемом камеры, создавая вдоль нее первичный малозатухающий поток 1 со значением относи в каж тельчой осевой скорости -ту дои его точке О,.2-0, б , тоах минимальная и максимальная осевая, скорость вдоль развития потока соответственно). Приведенная регламентация относительной осевой скорости () 0,2-0,6) обеспечивает поддер шах жание динамического потока по всей длине своего развития и создает принудительный подсос воздуха (эжекцию) из всего объема камеры в направлении снизу вверх, совпадающем с конвектив ным движением отепленного и увлажнен ного мясом . При этом влага, выделенная продуктом при оМЬвании воздухом, не уносится непосредственн в воздухоохладитель, а используется для увлажнения первичного потока 1 охлажденного и осушенного воздуха после воздухоохладителя путем смешения с ним и последующей подачей в грузовой объем камеры. Учитывая, что количество эжектируемого воздуха зна чительно, .общий поток в целом увлажняется до насыщенного и даже перенасыщенного состояния. Последующее омы вание продукта перенасыщенным воздухом приводит к снижению потерь массы при термообработке. В конце своего развития общий поток воздуха (после смешения первично го потока 1 с отепленным и увлажненным воздухом) опускается у противоположной стены и создает так называе мый обратный поток 2, который движет ся параллельно полу к всасывающему окну воздухоохладителя. Часть воздух возвратного потока 2 по мере его днижения увлекается вверх (эжектируется первичным потоком 1) и на туши подается вторичный поток, воздуха 3 уже ранее увлажненного влагой, выделенной мясом, В последующем своем движении воздух омывает поверхность мяса, нагревается, увлажняется, затем подсасывается верхним первичным потоком 1 холодного воздуха, смешивается с ним и вновь направляется на внутренние контуры циркуляции, 1 При относительной осевой скорости о,2 первичного потока 1 динамики струй недостаточно чтобы обеспечить сплошного его развития в небольшой толщине над грузовым объемом камеры, происходит распад потока и воздух опускается вниз на туши аналогично, как и в известном способе, С увеличением относительной осевой Vm-in 0,6 увеличивается и скорости количество подаваемого в камеру охлажденного и осушенного воздуха после воздухоохладителя настолько, что при смешении его с отепленным и увлажненным воздухом из грузового объема не достигается полное насыщение общего потока. Помимо этого в результате увеличения скоростей истечение воздуха происходит увеличение глубины проникновения в объем камеры - первичного потока 1, что в свою очередь препятствует созданию эффективного эжекционного потока во всем грузЪвом объеме, вследствие этого не достигается термообработка мяса в перенасыщенном воздухе и соответственно снижение потерь ее массы, Результать измерения состояния воздуха, циркулирующего в камере,приведены на фиг,1 и 2 для одного из характерных ее участков (центр) при начальной и конечной стадии термообработки , В начале процесса термообработки, при температуре первичного 1 поступающего в камеру -25°С со степенью насыщения 0,96 и вторичного 3 эжектируемого из грузового объема со степенью насыщения 1,19, смещение их приводит к температуре возвратного потока 2 на данном участке -21,4°С с увеличенной степенью насыщения - 1,33, Воздух, эжектируемый из массы возвратного потока 2, создает вторичный поток 3, который по мере своего движения вверх к первичному 1, ONtJBaeT полутуши мяса, отепляется от -21,4°С до -15°С, При этом степень насыщения снижается от 1,33 до 1,19, То же самое прослеживается и в конце процесса термообработки, отличаясь лишь уменьшенной разностью температур и более повышенной степенью насыщения в связи со снижением теплового потока от мяса и температурного напора в воздухоохладителе. В I-d диа-грамме (фиг,2) точкой 1 отмечено состояние воздуха после воздухоохладителя в первичном потоке.

очкой 2 указано состояние отепленного и увлажненного воздуха эжектируемого из грузового объема камеры в первоначальный момент терг юобработки. Точка 3 определяет состояние их смеси, которая как показали измерения в течение всего процесса термообработки располагается в области тумана (ниже кривой насыщения, при этом часть влаги находится в мелкодисперсном состоянии). Расположение точки 3 на прямой 1-2 зависит от расходов в первичном и вторичном потоках. После смешения часть воздуха с параметрами состояния в точке 3 подают в воздухоохладитель, где он охлаждается и осушается (процесс 3-1), а вторую часть (эжектируемую) подают в. грузовой объем камеры на термообработку мяса (процесс 3-2).

В дальнейшем процессе термообработки снижают температуру воздуха в камере и несколько температуру его на выходе из воздухоохладителя. Это приводит к перемещению прямой 1-2 вправо в диаграмме и тем самым к углублению точки 3 Б зону перенасыщенного состояния. Данное обстоятельство подтверждается экспериментально по результатам измерения состояния воздуха, циркулирующего в камере, приведенным на фиг.1 и 2. Для определения результативной потери массы мяса, контрольная полутуша массой 30 кг с толщиной бедра 15 см была размещена в центре камеры. Начальная температура мяса в центре бедра сосW vAAXXXXXXX C XXxXXXAу.

,y;XAX VS Vx QOOOoOg AA

тавила , а температура кипения хладагента - 31 С.

По достижении температуры в центре бедра - 8°С т.е. в конце процесса замораживания, температура кипения хлсщагента снизилась до -Збс,

Длительность термообработки при этом составила 20 ч, а потери массы в результате термообработки всего лишь -0,50%.

Изобретение -позволит уменьшить потери массы мяса и использовать влагу выделенную тушами.

15

Формула изобретения

Способ термообработки мясных туш, предусматривающий подачу холодного воздуха через сопла в верхней части камеры вдоль подвесного пути, отличающийся тем, что, с целью уменьшения потерь массы и увлажнения воздуха путем использования влаги, выделенной тушами, воздух

подают так, что относительная осевая скорость потока воздуха в каждой его точке составляет 0,2-0,6.

Источники информации, принятые во внимание при экспертизе

Й/г./

/ 1.f

Авторы

Даты

1983-01-23—Публикация

1979-12-25—Подача