щелей к площади пола камеры 0,015- 0,035, а угол наклопа шиберов к нижней плоскости канала 5-20°.

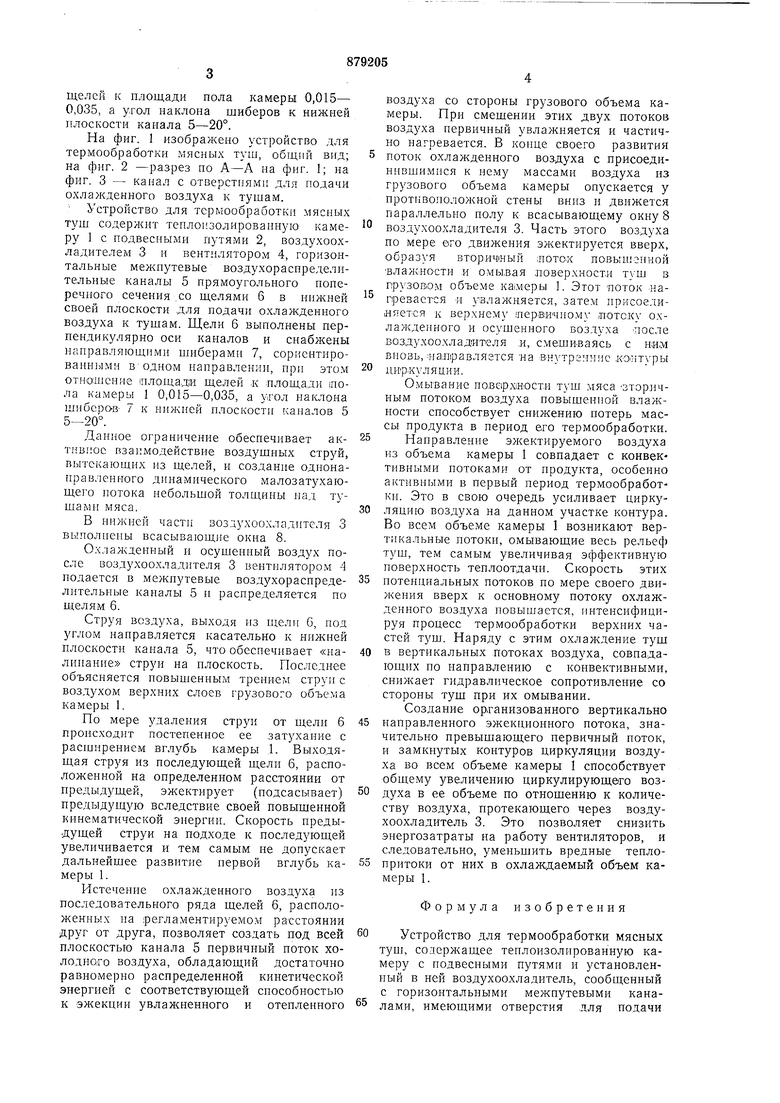

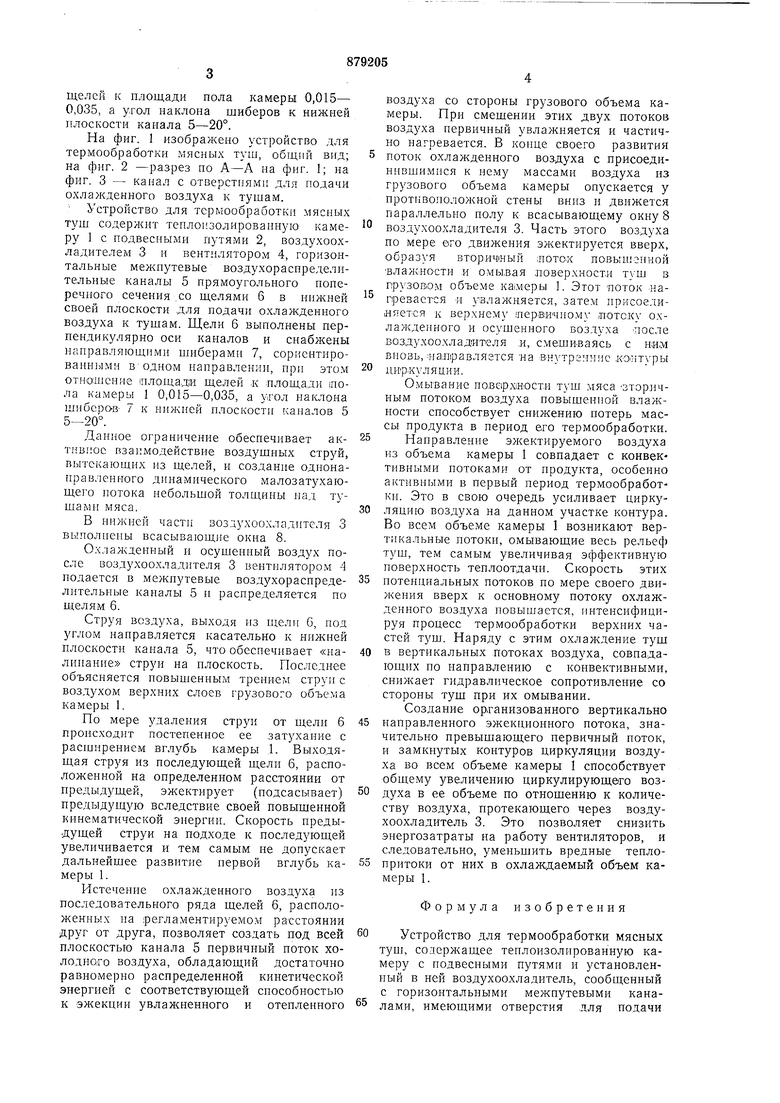

На фиг. 1 изображено устройство для термообработки мясных туш, общий вид; на фиг. 2 -разрез но А-А на фиг. 1; на фиг. 3 - канал с отверстиями для подачи охлажденного воздуха к тушам.

Устройство для термообработки мясных туш содержит теплоизолированную камеру 1 с подвесными путями 2, воздухоохладителем 3 и вентилятором 4, горизонтальные межпутевые воздухораспределительные каналы 5 прямоугольного поперечного сечения .со щелями б в пижней своей плоскости для подачи охлажденного воздуха к тушам. Щели 6 выполнены перпендикулярно оси каналов и снабжены направляющими шиберами 7, сориснтироваиными в одном направлении, при этом отношение площади щелей к площади пола камеры 1 0,015-0,035, а угол наклона шиберо-в 7 к нижней плоскости каналов 5 5-20°.

Данное ограничение обеспечивает активное взагшодействие воздушных струй, вытекающих из щелей, и создание однонаправленного динамического малозатухающего нотока небольшой толашны над тушами мяса.

В нижней части возаухоо.хладителя 3 выполнены всасывающие окна 8.

Охлажденный п осушенный воздух после воздухоохладителя 3 вентилятором 4 подается в межпутевые воздухораспределительные каналы 5 п распределяется по щелям 6.

Струя воздуха, выходя из пделп G, под углом нанравляется касательно к нижней плоскости канала 5, что обеспечивает «налппание струи на плоскость. Последнее объясняется повышенным трением струи с воздухом верхних слоев грузового объема камеры 1.

По мере удаления струи от щели 6 происходит постепенное ее затухание с расширением вглубь камеры 1. Выходящая струя из иоследующей щели 6, расположенной на определенном расстоянии от предыдущей, эжектирует (подсасывает) предыдущую вследствие своей иовыщенной кинематической эиергии. Скорость нредыдущей струи на подходе к последующей увелнчивается и тем самым не допускает дальнейшее развитие первой вглубь камеры 1.

Истеченпе охлажденного воздуха из последовательного ряда щелей 6, расположенных па регламентируемом расстоянии друг от друга, позволяет создать под всей плоскостью канала 5 первичный поток холодного воздуха, обладающий достаточно равномерно распределенной кинетической энергией с соответствующей способностью к эжекпии увлаж:ненного и отепленного

воздуха со стороны грузового объема камеры. При смешении этих двух потоков воздуха первичный увлажняется и частично нагревается. В конце своего развития поток охлал денного воздуха с присоединившимися к нему массами воздуха из грузового объема камеры опускается у противоположной стены вниз и движется параллельно полу к всасывающему окну 8 воздухоохладителя 3. Часть этого воздуха по мере его движения эжектируется вверх, образуя вторичный ;пото.к повышенной влалснОСти и омывая поверхности туш в грузовом объеме ка1меры 1. Этот поток нагревается и увлажняется, затем присоединяется к верхнем) иервичпом} потеку охлажденного и осушенного воздуха после воздухоохладителя ,и, смешиваясь с нил вновь, на;П1равляется на внутренние ко«туры

циркуляции.

Омывание ио.вйрхяости туш мяса -зторичным потоком воздуха повышеппой влажности способствует снижению потерь массы продукта в период его термообработки.

Направление эжектируемого воздуха из объема камеры 1 совпадает с конвективиыми нотоками от нродукта, особенно активными в первый период термообработки. Это в свою очередь усиливает циркуляцию воздуха на данном участке контура. Во всем объеме камеры 1 возникают вертикальные потоки, омывающие весь релье4 туш, тем самым увеличивая эффективную поверхность теплоотдачи. Скорость этих

потенциальных потоков по мере своего движения вверх к основному потоку охлажденного воздуха повышается, интенсифнпируя процесс термообработки верхних частей туш. Наряду с этим охлаждение туш

в вертикальных потоках воздуха, совпадающих по направлению с конвективными, снижает гидравлическое сопротивление со стороны туш при их омывании.

Создание организованного вертикально

направленного эжекинонного нотока, значительно превышающего первичный поток, и замкнутых контуров циркуляции воздуха во всем объеме камеры I способствует обшему увеличению циркулирующего воздуха в ее объеме по отношению к количеству воздуха, протекающего через воздухоохладитель 3. Это позволяет снизить энергозатраты на работу вентиляторов, и следовательно, уменьшить вредные теплопритоки от них в охлаждаемый объем камеры 1.

Формула изобретеиия

Устройство для термообработки мясных туш, содержащее теплоизолированную камеру с подвесными путями и установленный в ней воздухоохладитель, сообщенный с горизонтальными межпутевыми каналами, имеющими отверстия для подачи

охлажденного воздуха к тушам, отличающееся тем, что, с целью уменьшения потерь массы продукта, снижения энергозатрат и интенсификации процесса термообработки, каналы имеют прямоугольное поперечное сечение, а отверстия представляют собой щели, выполненные в нижней плоскости каналов перпендикулярно их оси, и снабжены направляющими шиберами, сориентированными в одном направлении, при этом отношение площадей щелей к площади пола «амеры составляет 0,015-

0,035, а угол наклона шиберов к нижней плоскости канала составляет 5-20°,

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 64591, кл. F25D 3/00, 1943.

2.Голянд М. М. и др. Холодильное технологическое оборудование. М., «Пищевая промышленность, 1977, с, 84-85 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки мясных туш | 1983 |

|

SU1138625A2 |

| Устройство для термообработки мясных туш | 1985 |

|

SU1330429A2 |

| КАМЕРА ОХЛАЖДЕНИЯ МЯСА | 2009 |

|

RU2414656C1 |

| Устройство для холодильной обработки мясных туш | 1988 |

|

SU1672166A1 |

| Способ термообработки мясных туш | 1979 |

|

SU990166A1 |

| Камера для термообработки мясных туш | 1988 |

|

SU1789044A3 |

| СПОСОБ ХОЛОДИЛЬНОЙ ОБРАБОТКИ МЯСНЫХ ТУШ | 1992 |

|

RU2013057C1 |

| Камера для замораживания продуктов | 1981 |

|

SU1024666A1 |

| Устройство для термообработки мясных туш | 1982 |

|

SU1025394A1 |

| Воздуховод к устройству для распределения воздуха в камерах термообработки мясных туш | 1987 |

|

SU1530888A1 |

Авторы

Даты

1981-11-07—Публикация

1980-01-04—Подача