(54) ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для очистки газов | 1980 |

|

SU982748A1 |

| Фильтр для очистки газов | 1982 |

|

SU1041133A1 |

| Фильтр для очистки газов | 1985 |

|

SU1315004A1 |

| Фильтр для очистки газов | 1991 |

|

SU1797956A1 |

| ДВУХСТУПЕНЧАТАЯ ВИХРЕВАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ СИСТЕМА | 2018 |

|

RU2671316C1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2018 |

|

RU2671314C1 |

| Зернистый фильтр | 1987 |

|

SU1468570A1 |

| Фильтр для очистки газов | 1979 |

|

SU837371A1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2010 |

|

RU2437711C1 |

| Фильтр | 1979 |

|

SU784897A1 |

1

Изобретение относится к конструкциям фильтров, используемых для очистки газов от твердых веществ, и может найти применение в химической, фармацевтической металлургической и других отраслях промышленности.

Известен фильтр для очистки газов, содержащий корпус с фланцем и имеющий отделенные друг от друга перегородкой камеры очищенного и запыленного газов. В камере запыленного газа установлены фильтрующие элементы и скребки, размещенные на валу. Фильтрующие элементы выполнены в виде диска с центральным отверстием, через которые проходит вал с установленными на нем скребками. Фильтрующие диски снабжены цангами, расположенными по всему периметру дисков, и стянуты в единый комплект концевыми прижимными улитами и стяжными болтами. Входной патрубок загрязненного газа расположен на одной из концевых плит, а патрубок для вывода пыли - на другой концевой плите 1).

Недостатками известного фильтра являются низкая производительность и малая единичная мощность фильтра.

Целью изобретения является повыщение производительности фильтра за счет увеличения периода непрерывной работы и снижения времени демонтажа и монтажа, фильтра, а также увеличение его единичной 5 мощности.

Указанная цель достигается тем, что в фильтре для очистки газов, содержащем корпус с фланцем, включающем отделенные

10 одна от другой перегородкой камеры очищенного и запыленного газов, в последней из которых установлены фильтрующие элементы и скребки, размещенные на валу, фильтрующие элементы выполнены с вертикальным пазом и отводным отверстием на

15 одном из торцов, а перегородка - в виде примыкающих одна к другой пластин с отверстием, совпадающим с отверстием фильтрующего элемента, при этом пластины установлены на фланце корпуса и прикреплены

20 к фильтрующему элементу.

Причем фильтрующие элементы могут быть выполнены в виде диска.

Кроме того, фильтрующие элементы могут быть выполнены в виде прямоугольника.

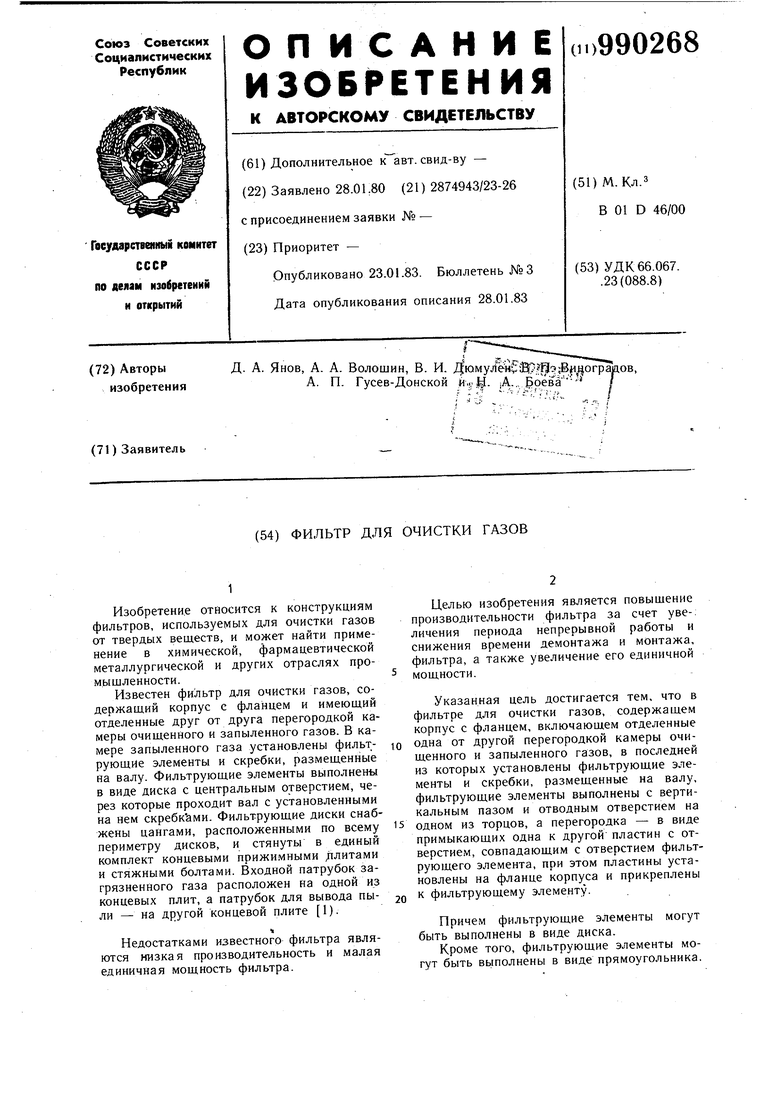

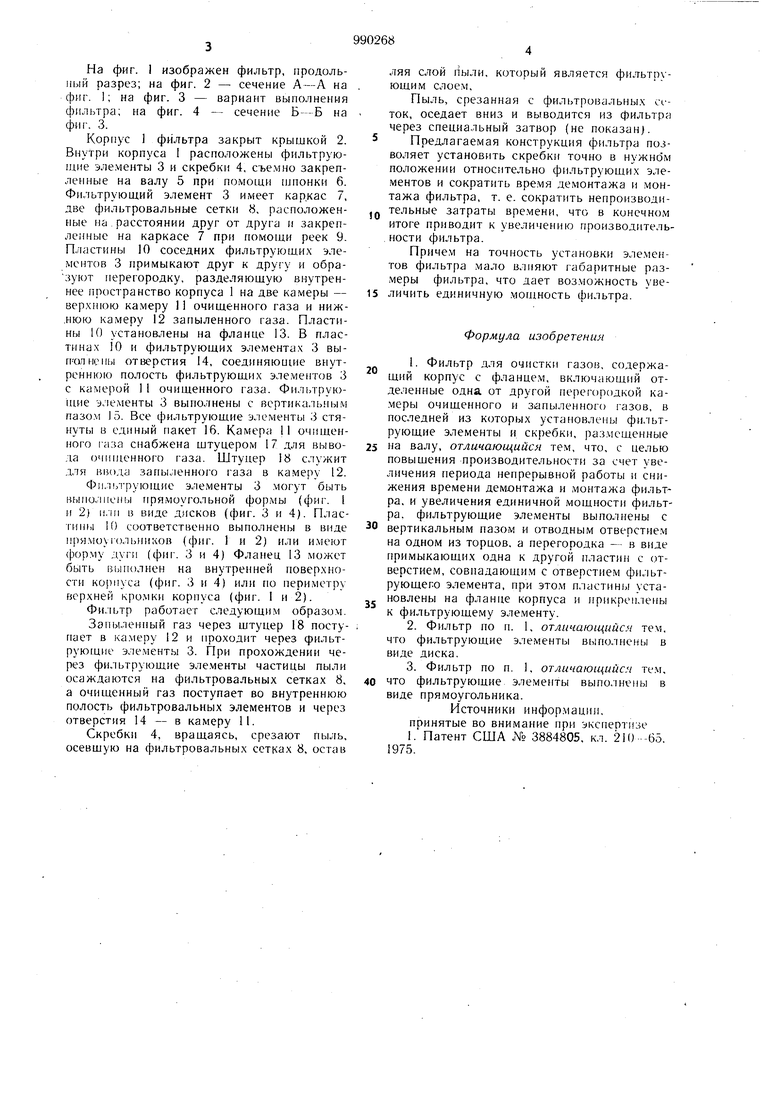

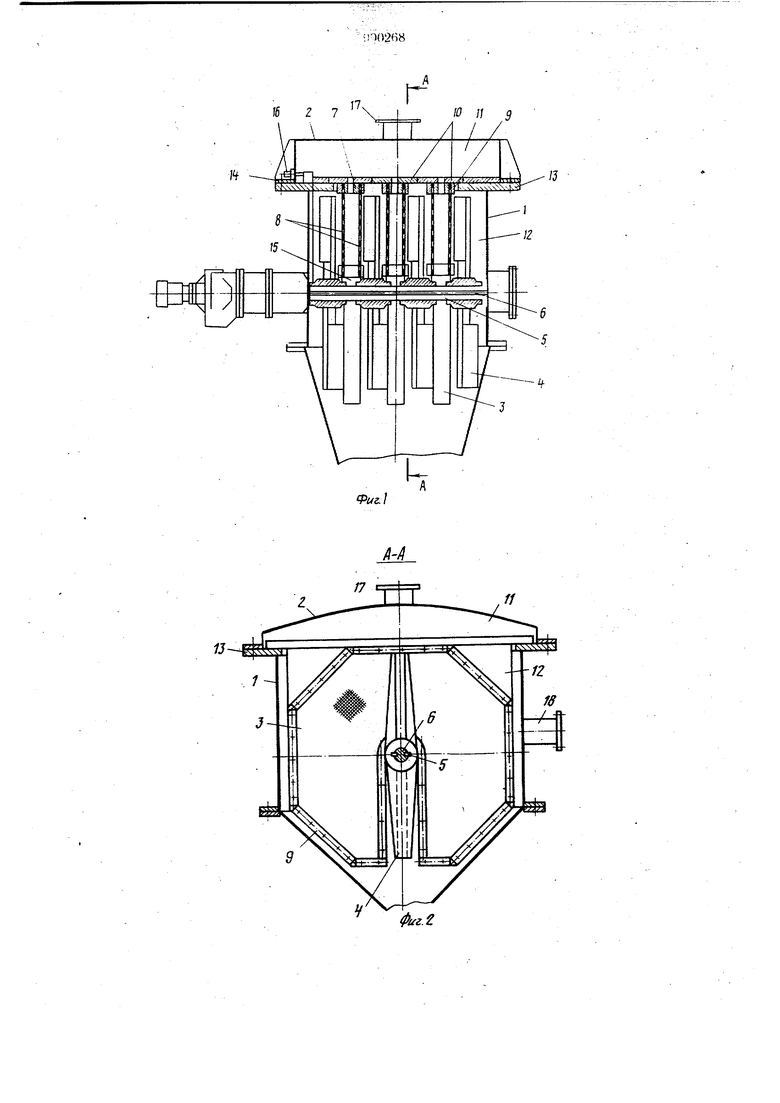

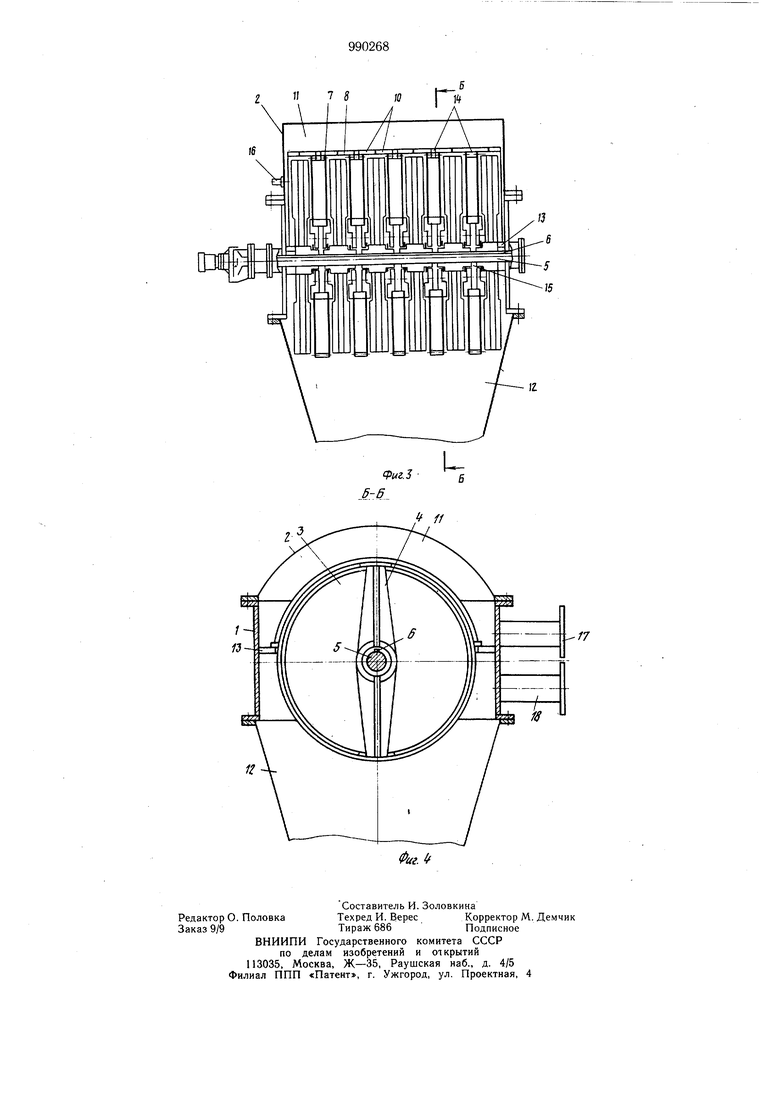

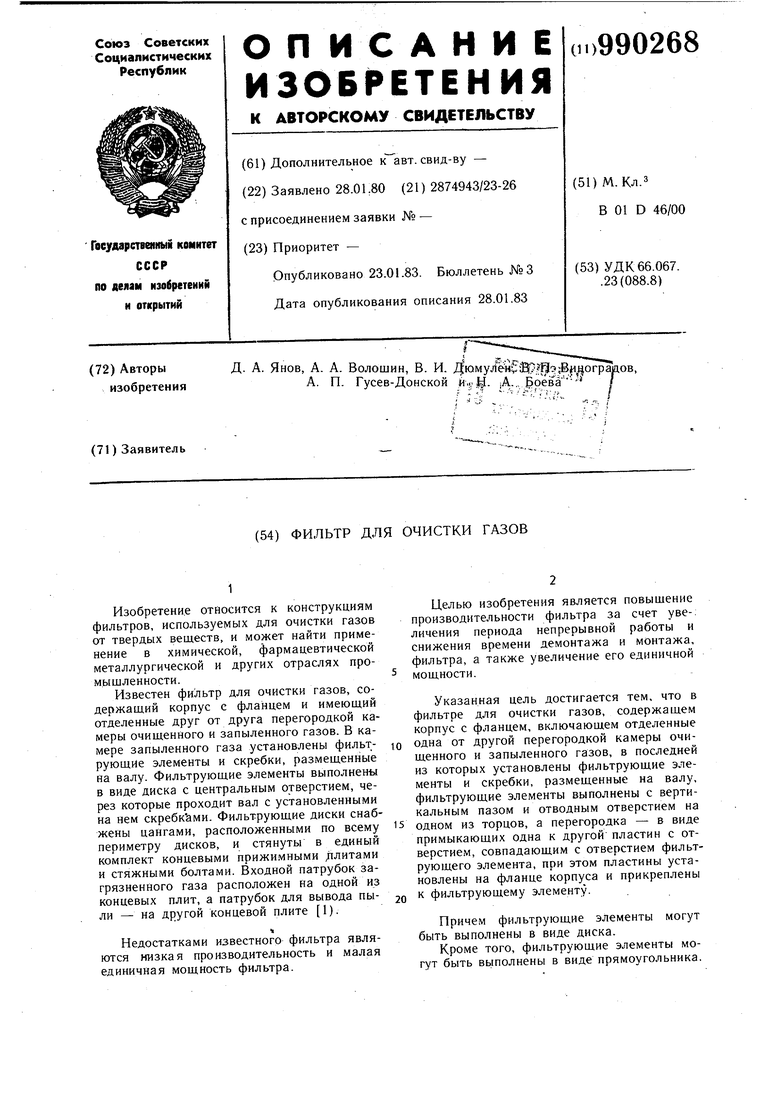

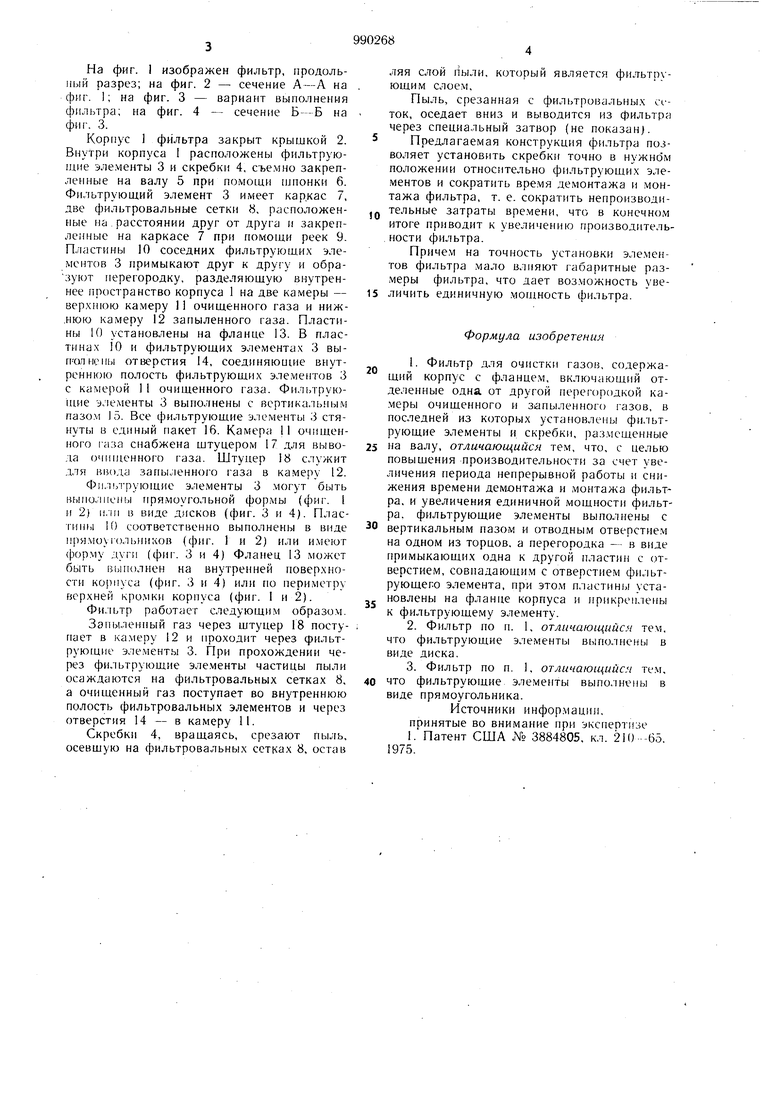

На фиг. 1 изображен фильтр, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вариант выпо.лнення фильтра; на фиг. 4 - сечение Б-Б на фиг. 3.

Корпус 1 фильтра закрыт крышкой 2. Внутри корпуса 1 расположены фильтруюплие эле.менты 3 и скребки 4, съемно закрепленные на валу 5 при помощи шпонки 6. Фильтрующий элемент 3 имеет каркас 7, две фильтровальные сетки 8, расположенные на расстоянии друг от друга и закрепленные на каркасе 7 при помощи реек 9. Пластины 10 соседних фильтрующи.х элементов 3 примыкают друг к другу и образуют перегородку, разделяющую внутреннее пространство корпуса 1 на две камеры - верхнюю камеру II очищенного газа и ниж,нюю камеру 12 запыленного газа. Пластины 10 установлены на фланце 13. В пластинах 10 и фильтрующих элементах 3 выполнепы отверстия 14, соединяющие внутреннюю полость фильтрующих элементов 3 с камерой 1 1 очищенного газа. Фильтруюпще э.лементы 3 выполнены с вертикальным пазом 15. Все фильтрующие элементы 3 стянутЕ, в единый пакет 16. Камера 11 очищенного газа снабжена штуцером 17 для вывода очии1енного газа. Штуцер 18 служит для вводу запыленного газа в камеру 12.

Фп.и/грующие элементы 3 могут быть выполнены прямоугольной формы (фиг. I II 2) и.и в виде дисков (фиг. 3 и 4). Пластины 10 соответственно выполнены в виде прямоугольников (фиг. 1 п 2) или и.меют форму ziyrn (фиг. 3 и 4) Фланец 13 может быть выполнен на внутренней поверхности корпуса (фиг. 3 и 4) или по периметру верхней кро.мки корпуса (фиг. I и 2).

Фильтр работает следующим образом. Запыленный газ через щтуцер 18 постунает в ка.меру 12 и проходит через фильтрующие элементы 3. При прохождении через фильтрующие эле.менты частицы пыли осаждаются на фильтровальных сетках 8, а очищенный газ поступает во внутреннюю полость фильтровальных элементов и через отверстия 14 - в камеру 11.

Скребки 4, вращаясь, срезают пыль, осевщую на фильтровальных сетках 8, оста в

ляя слой пыли, который является фильтрующим слоем,

Пыль, срезанная с фильтровальных сгток, оседает вниз и выводится из фильтра через специальный затвор (не показан).

Предлагаемая конструкция фильтра позволяет установить скребки точно в нужном положении относите 1ьно фильтрующих элементов и сократить время демонтажа и монтажа фильтра, т. е. сократить непроизводительные затраты времени, что в конечном итоге приводит к увеличению производительности фильтра.

Приче.м на точность установки элементов фильтра мало влияют габаритные размеры фильтра, что дает возможность увеличить единичную мощность фильтра.

Формула изобретения

на валу, отличающийся тем, что, с целью повышения производительности за счет увеличения периода непрерывной работы и снижения времени демонтажа и монтажа фильтра, и увеличения единичной мощности фильтра, фильтрующие элементы выполнены с

вертикальным пазом и отводным отверстием на одном из торцов, а перегородка - в виде примыкающих одна к другой пласти с отверстием, совпадающим с отверстием фильтрующего элемента, при этом пластины установлены на фланце корпуса и прикреплены к фильтрующему элементу.

виде прямоугольника.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3884805, кл. 210 --65.

/627

;

11

Авторы

Даты

1983-01-23—Публикация

1980-01-28—Подача