1

Изобретение относится к отделению дисперсных частиц от газов филь тровальными устройствами и может быть использовано для очистки запыленных газов в промышленности строительных материалов, металлургической и другцх отраслях народного хозяйства.

Известен фильтр для очистки газа, в корпусе которого установлены Четкие фильтрующие элементы. Фильтровальный материал в ник зажат с обеих сторон металлической сеткой, что обеспечивает равномерную нагрузку на ткань как при фильтровании, так и при регенерации импульсами ударной волны .

Недостатком этого фильтра являются значительные энергозатраты, износ фильтровальной ткани в местах крепления и соприкосновения с каркасом.

Известен также фильтр, включа{о щй корпус, разделенный на камеры

запыленного и очищенного газа, фильтрующие элементы, размещенные в камерах, патрубки входа запыленного и выхода очищенного газа, устройство для сбора и вывода уловленной пыли 2. ,

Недостатками данного фильтра являются неравномерная регенерация каждого фильтрующего элемента, увеличенный расход, на регенерацию газа, что в конечном счете повьшает энергозатраты, сложность сборки и разборки фильтра, что ухудшает условия эксплуатации.

Цель изобретения - снижение энергозатрат путем интенсификации процесса регенерации,.

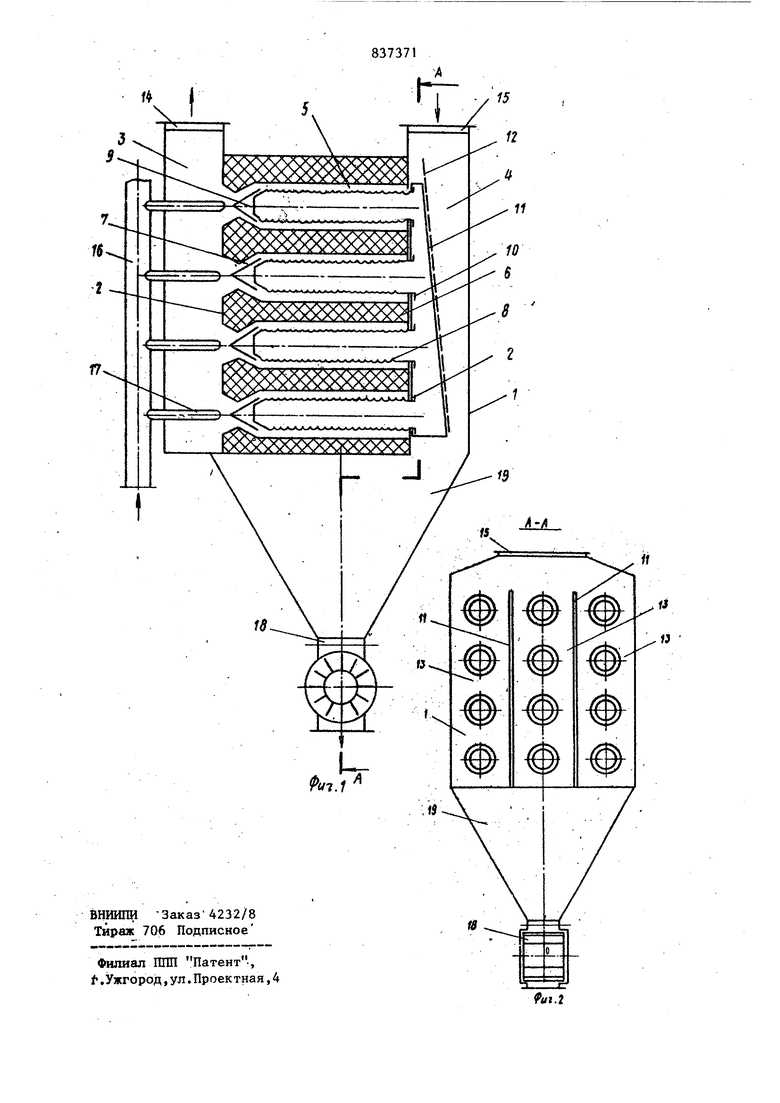

Поставленная цель достигается тем, что-фильтр для очистки газов, включающий корпус, разделенный на камеры запыленного и очищенного газа, фильтрующие элементы, размещенные в камерах, патру бки входа запыленного ;« выхода очищенного газа, устройство для регенерации фильтрующих элементов и устройство для сб ра и вьшода уловленной пьши, снабжен вертикальньми, перегородками с наклонными торцами, установленными между камерами, и газопроницаемым экраном, примыкающим к их торцам и размещенньш в камере запыленного газа, при этом каждая из камер выполнена с выходной горловиной в виде усеченных конусов, соединенных меньшими основаниями, а каждый филь трующий элемент снабжен конусным обтекателем, размещённым в выходной горловине. Целесообразно один конец фильтру ющего элемента выполнить. конусным На фиг. 1 изображен фильтр для очистки газов, разрез; на фиг. 2 разрез А-А на фиг. 1. Фильтр состоит из корпуса 1, разделенного стенками 2 на камеры очищенного 3 и запыленного 4 газа. Между камерами 3 и 4 размещены каме ры 5, пространство между которыми заполнено теплозвукоизоляционным материалом 6. Выходная горловина 7 каждой из камер 5 выполнена в виде усеченных конусов, соединенных меньшими основаниями. В камерах 5 размещены фильтрующие элементы, 8 закрепленные одним концом на входе в камеры 5, а другим концом,- газонепроницаемым - в основание конусных обтекателей 9, размещенных в вы ходной горловине 7 камер 5. Фильтру ющие элементы 8 своим открытым кон цом соединены с камерой 4 запыленного газа, которая изолирована откамер 5 уплотнителями 10, В камере 4 запыленного газа установлены вер тикальные перегородки 11 с наклонн ми торцами, к которым примыкает га непроницаемый экран 12, Вертикальные перегородки 11 совместно с газонепроницаемым экраном 12 образуют разделенные самостоятельные пылевые отводы 13. Камера 3 очищенного газа снабжена патрубком 14 для вывода очищенного газа, камера 4 запыленного газа имеет патрубок 15 для ввода запыленного газа. Фильтр оборудован устройством 16 дяя регенерации фильтрующих элементов 8 с индивидуальной подач импульсов волн давления через форсунки 17 в каждый фильтрующий элемент 8 устройством 18 г,ля вывода 14 уловленной пыли из бункера 19, Фильтр оснащен генератором импульсов волн давления и пультом управления с программирующим устройством режимор регенерации (не показан). Фильтр работает/следующим образом, Запыленный газ через патрубок, 15 поступает в камеру 4 запьшенного газа, и пройдя через газонепроницаемый экран 12, имеющий в режиме фильтрации минимальное гидравлическое сопротивление, попадает в фильтру ющие элементы 8, размещенные в камерах 5. При этом более крупные частицы пыли под действием гравитационных сил выпадают из потока в бункер 19, а, тонкие фракции оседают на стенках фильтрующих элементов 8, Очищенный газовьй поток, прошедший через слой фильтровального материала, по камерам 5 поступает в камеру 3 очищенного газа, откуда через патрубок 14 удаляется из фильтра. По мере насыщения поверхности фильтрующих элементов В пьшью возрастает гидра,влическое сопротивление фильтра, по достижении определенной величины которого датчик подает сигнал блоку управления (не показан) на очистку фильтрующих элементов 8, причем очистка производится поочередно по группам фильтрующих элементов 8, разделенных вертикальными перегородками 1 1 , Очистка фильтрую1чих элементов 8 о,существляется -импульсами волн давления, поступающими в каждый фильтрующий элемецт 8 от специального . устройства 16 через форсунки 17 одновременно в пределах своей группы, В первоначальный момент времени импульс волнь давления попадает в выходную камеру горлов-ины 7, Благодаря форме горловины 7, возникает интенсивная эжекция очищенного газа в полость камеры 5, и импульс, волны давления, воздействующий на фильтрующий элемент 2, существенно возрастает, Пыль, выбитая из фильтрующих элементов 8 со сверхзвуковой скоростью, попадает в камеру 4 запыпенноги газа, отражается от газопроницаемс го экрана 12 и по пылевому отводу 13 направляется в нижнюю часть камеры 4 запыленно,го газа. При том крупные частицы пыли сразу попадают в бункер 19, а остальные увлекаются основным потоком запыленного газа, поступакядего через патрубок, и выталкиваются в бункер 19, из которого пыль удаляется устройством 18. При эксплуатации предлагаемого фильтра снижаются энергозатраты за счет интенсификации процесса регенерации и улучшения условий его эксплуатации. Экономический эффект от использования одной установки в промышлен ности строительных мате1Лиалов соста вит 2,24 тыс. руб. Формула изобретения 1. Фильтр для очистки газов, вкл чающий корпус, разделенньй на камер запыленного и очищенного газа, филь трующие элементы, размещенные в кам рах, патрубки входа запыленного и выхода очищенного газа, устройство для регенерации фильтрующих элементов и устройство для сбора и вывода уловленной пылиу отличающийся, тем, что, с целью снижения энергозатрат путем интенсификации процесса регенерации, фильтр снабжен вертикальными перегородками с наклонными торцами, установленными йежду камерами, и газопроницаемым экраном, примыкающим к их торцам, и размещенным в камере запыленного , при этом каждая из камер выполнена с выходной горловиной в виде усеченных конусов, соединенных меньшими основаниями, а каждый элемент снабжен конусным обтекателем, размещенным в выходной горловине. .2. Фильтр по п. 1,.отличающийся тей, что, с целью улучшения условий эксплуатации один торец фильтрующего элемента вьтолнен конусным. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 584877, кл. Б 01 О 46/02, 1976. 2.Авторское свидетельство СССР по заявке № 2728829, кл. В 01 О 46/02 1979. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Рукавный фильтр | 1980 |

|

SU897261A1 |

| Фильтр для очистки газа | 1979 |

|

SU789133A1 |

| Устройство для очистки газа | 1981 |

|

SU1053857A1 |

| Фильтр для очистки газов | 1980 |

|

SU921598A1 |

| Рукавный фильтр | 1981 |

|

SU1001979A2 |

| Фильтр для очистки газов | 1980 |

|

SU919713A1 |

| Фильтр для очистки газов от пыли | 1988 |

|

SU1639721A1 |

| Фильтр для очистки газов | 1984 |

|

SU1189488A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1991 |

|

RU2008074C1 |

| Зернистый фильтр | 1987 |

|

SU1468570A1 |

Авторы

Даты

1981-06-15—Публикация

1979-09-07—Подача