Изобретение относится к металлокерамическим сплавам с металлическим связующим и может быть использовано при изготовлении деталей объектов энергомашиностроения, например компрессоров, двигателей внутреннего сгорания и др., получаемых в том числе технологиями шликерного литья и покрытий.

В контексте настоящей заявке в качестве синонимов будут использованы следующие термины: металлокерамические материалы, металлокерамические твердые сплавы, керметы, токопроводный металлокерамический материал, токопроводная керамика.

Далее, кроме упомянутых отдельно, будут использованы следующие обозначения:

az - глубина проникновения (заглубления) алмазного зерна шлифовального круга в обрабатываемую деталь (толщина среза, приходящаяся на одно алмазное зерно), мм;

d - средний размер керамической частицы материала детали, мм;

i - плотность технологического тока, А/см2;

h - глубина растравливания металлической связки материала детали, мм;

η - выход по току, как отношение масс фактически прореагировавшего вещества к теоретически рассчитанному;

εm - электрохимический эквивалент металлической связки материала детали, далее это обозначение будет дополняться нижними индексами при отнесении его к конкретной металлической связке материала детали, г/(А⋅ч);

ρ - плотность материала, г/см3;

τ - продолжительность действия технологического тока, с.

Известно, что наибольшее распространение получили сплавы системы WC-Co, Микроструктура твердых сплавов системы WC-Co двухфазная и состоит из кристаллов карбида вольфрама и участков связующей фазы, состоящей из кобальта, в котором растворены небольшие количества вольфрама и углерода (Трофименко Н.Н. и др. Получение мелкозернистых твердых сплавов системы WC-Co (обзор). /Труды ВИАМ. - 2020. - №1 (85). С. 92-100). Известна также классификация твердых сплавов системы WC-Co в зависимости от размера зерен карбидов: ультратонкие (0,2-0,5 мкм), субмикронные (0,5-0,9 мкм), тонкие (1,0-1,3 мкм), средние (1,4-3,4 мкм), крупные (2,5-5,0 мкм) и сверхкрупные (>5 мкм) (там же). При этом выбор металлокерамического материала в части размеров зерен карбидов в конкретных случаях выполняют, исходя только из функционального назначения детали: например, для изготовления твердосплавного инструмента применяют марки сплавов, которые характеризуются малым (0,2-0,8 мкм) размером зерна карбида WC, что соответствует ультратонкой структуре.

К недостаткам металлокерамических материалов, создаваемых при таком подходе к обоснованию выбора размера зерен карбидов, относится недостаточная технологичность получаемых материалов, а именно плохая обрабатываемость. Однако, несмотря на большой научно-практический задел по направлению обработки резанием деталей из металлокерамики, эта обработка тем не менее остается весьма трудоемким и затратным процессом.

Известно, что одним из распространенных способов обработки керметов является алмазно-электрохимическое шлифование (далее - АЭХШ). Для реализации АЭХШ используется алмазный инструмент (далее - инструмент) на электропроводной связке, который соединен с отрицательным полюсом источника тока, а обрабатываемая деталь подсоединяется к положительному полюсу. В процессе обработки в зазоре между обрабатываемой деталью и электропроводной связкой инструмента находится электролит. При прохождении электрического тока через инструмент, электролит, деталь, обрабатываемая поверхность детали подвергается электрохимическому воздействию. Составляющие обрабатываемой поверхности избирательно растравливаются с различными скоростями. У металлокерамики групп ВК и ТК связка представлена кобальтом (Со). За промежутки времени от 10-4 с до 10-3 с, глубина растравливания кобальтовой связки может достигать величин от 0,5 мкм до 2,5…3,0 мкм при использовании постоянного тока.

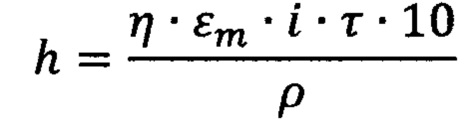

Известно, что глубина растравливания является функцией электрохимического эквивалента материала связки, а также параметров электрохимического воздействия (i; τ и η) (см. Медведева О.И. и др. Влияние параметров электроалмазного шлифования твердых сплавов на величину растворенного слоя. // Обработка металлов: технология, оборудование, инструменты. - 2014. - №3 (64). С.68-75):

.

.

Известно, что, если h достигнет величины не менее 1/3 от d, a az не будет превышать h, то скалывание обнаженного керамического зерна будет происходить ближе к линии его заделки, не ухудшая качество обработанной поверхности. Если h будет больше 1/3 от d, керамические зерна будут вырываться из связки, уменьшая износ инструмента, но ухудшая качество обработанной поверхности. При заделке больше 2/3 от d прочность удержание зерен резко увеличивается и, вместе с этим, уменьшается вероятность их вырыва (см., например, Прудников Е.Л., Дуда Т.М. и др. Абразивосодержащие электрохимические покрытия. - Киев: Наук, думка, 1985. - 216 с, Захаренко И.П. Основы алмазной обработки твердосплавного инструмента. - Киев: Наук, думка, 1981. -300 с. С.59-71). Таким образом, очевидно существует взаимосвязь между d и h, которые определяются электрохимическим эквивалентом металлической связки материала детали и величинами плотности тока, выхода по току и продолжительностью электрохимического воздействия.

Известен материал, применяемый для изготовления отливок из износостойкой стали и включающий, по меньшей мере, один слой карбидного материала, выбранного из группы, состоящей из карбида вольфрама, карбида титана, карбида тантала, карбида ниобия, карбида циркония, карбида ванадия, карбида гафния, карбида молибдена, карбида хрома, карбида бора, карбида кремния, их смесей, твердых растворов и цементированных композитов, матричный материал из литой стали, в котором указанный карбидный материал встроен в матрицу из литой стали и соединен с ней, причем средний размер частиц составляет 4 меш (пат. US 5066546 А, опубл. 19.11.1991).

К недостаткам известного решения относится неудовлетворительная обрабатываемость материала методами АЭХШ, обусловленная тем, что средний размер частиц (4 меш соответствует диапазоны (3,96-5) мм (URL: https://www.ecovita.ru/blog/sovety-pokupatelyam/tablitsa-perevoda-mesh-mesh-v-millimetry-konvertatsii-razmerov/?ysclid=lus22a2ee6191354387 (дата обращения: 09.04.2024)) превышает глубину растравливания при обработке примерно в 1000 раз.

Наиболее близким по совокупности существенных признаков - прототипом заявляемого изобретения - является композиционный материал для износостойкого элемента, включающий металлическую матрицу, куда помещены керамические частицы заданного размера, выбранные из группы, состоящей из карбидов, боридов и нитридов металлов (пат. US 20240035124 A1, дата опубл. 01.02.2024). По известному решению, размер частиц D50 составляет от 1 мкм до 150 мкм.

К недостаткам известного решения относится использование исходного керамического порошка, имеющего слишком широкий диапазон размеров частиц: максимальные размеры частиц исходного порошка могут в 30 раз превышать глубину растравливания при обработке способами АЭХШ.

Технической задачей изобретения в части способа является создание токопроводного конструкционного металлокерамического материала повышенной обрабатываемости методами АЭХШ (далее - материала).

Техническим результатом осуществления предлагаемого изобретения является увеличение производительности обработки (уменьшение трудоемкости) через изменение механизма образования стружки и повышение качества обрабатываемой поверхности, выражаемое через уменьшение ее шероховатости.

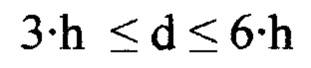

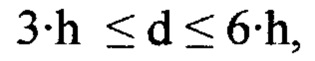

Решение поставленной технической задачи достигается за счет использования в материале, включающем металлическую матрицу, куда помещены керамические частицы заданного размера, выбранные из группы, состоящей из карбидов, боридов, оксидов, силицидов и нитридов металлов, керамических частиц, размеры которых определяются соотношением

.

.

Автором экспериментально установлено, что при d < 6⋅h происходит скол обнаженной части керамического зерна вдоль линии его заделки под воздействием более низких сил. При d > 6⋅h происходит смена механизма разрушения обнаженной части керамического зерна. Разрушение сколом вдоль линии закрепления зерна сменяется на механизм хрупкого разрушения, который реализуется благодаря распространению деформации на весь объем выступающей части зерна и, следовательно, происходящий при значительно большей работе сил шлифования. Указанные соотношения получено автором эмпирически в результате его многолетних исследований и опытных работ по алмазно-электрохимическому шлифованию конструкционных металлокерамических материалов.

В итоге для снижения трудоемкости обработки токопроводной керамики необходимо стремиться к наибольшей глубине растравливания металлической связки, а диаметр керамического зерна выбирать из условий ≥ 3⋅h, но ≤ 6⋅h. В противных случаях будут реализовываться механизмы: вырыв керамических зерен, сопровождаемый ухудшением шероховатости обработанной поверхности при d < 3⋅h или хрупкое разрушение сопровождаемое многократным увеличением сил шлифования при d > 6⋅h.

Пример № 1 осуществления предлагаемого изобретения

Необходимо создать износостойкую контактную поверхность корпуса (статора) роторно-поршневой машины по схеме Ванкеля. К рабочей поверхности статора прижимается радиальное уплотнение, которое скользит по последней с большой скоростью, высоким удельным давлением и в агрессивной среде. Такой контакт требует специального режима смазки и устройства для ее реализации (лубрикатор). Одним из решений, которое упрощает конструкцию машины и уменьшает износ контактных поверхностей, является снижение коэффициента трения между радиальной лопаткой и рабочей поверхностью статора, благодаря использованию материалов высокой твердости (оксиды, карбиды и т.п.). Широкое использование таких материалов сдерживается высокой трудоемкостью их обработки в окончательные размеры. Снизить трудоемкость обработки можно если износостойкие материалы или покрытия из них сделать токопроводящими, что позволит использовать алмазно-электрохимическое шлифование.

В рассматриваемом примере на рабочую поверхность статора нанесен износостойкий слой (покрытие) толщиной 0,15⋅0,20 мм методом газотермического напыления, который состоит в мас. %:

- металлическая матрица (кобальт) - 10%;

- карбид вольфрама (Wc) - остальное.

Размер зерен карбида вольфрама в диаметральном выражении рассчитывался по предложенной формуле. Режимные параметры обработки, использованные в качестве исходных данных, имели вид: ε=1,1 г/(А.час); р=8,65 г/см3; η=0,85; τ=10-3 с; i=200 А/см2.

Глубина растравливания металлической матрицы h составила от 0,50 мкм до 0,70 мкм.

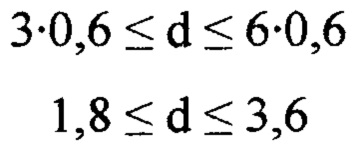

Диаметр зерна карбида вольфрама при среднем значении h=0,65:

.

.

Образованный слой имеет твердость HRC 72⋅76, который при испытании на машине трения по стандарту ASTM G65 имел износ J = 1,5 мм3/1000 мин-1 при нагрузке 130 Н. Произведенное покрытие имеет износостойкость в разы лучшее, чем покрытия, содержащее NiCrSiC (J=8-10 мм3/1000 мин-1 при нагрузке 130 Н) или покрытие из твердосплавного материала ВК 25 (J=5 мм3/1000 мин-1 при нагрузке 130 Н).

Трудоемкость обработки нанесенного покрытия методом алмазно-электрохимического шлифования при использовании технологического тока ниже в 4 и более раз, чем трудоемкость алмазно-электрохимического шлифования покрытия из ВК 10 с размером зерен WC до 8…10 мкм и в 6…8 раз ниже чем при обработке простым алмазным шлифованием.

Увеличение диаметра карбидных зерен до d > 15 мкм увеличивает трудоемкость обработки в 1,5-3 раза при сохранении всех условий их обработки.

Пример № 2 осуществления предлагаемого изобретения

Сравнивали обрабатываемость двух радиальных лопаток роторно-поршневого двигателя Ванкеля, выполненных методом шликерного литья.

1. Радиальная лопатка №1 состава в мас. %:

- оксид алюминия (Al2O3) - 94,4%;

- оксид кремния (SiO) - 2,76%;

- оксид марганца (MnO) - 2,35%.

Как видно из приведенного состава материала, металлическая матрица отсутствовала - лопатка целиком выполнена из керамики.

При сопоставимых механических характеристиках линейная производительность алмазного шлифования, которое обеспечивает качество и точность обработки, составляет от 0,03 до 0,07 мм/мин. (А.П. Гаршин, В.М. Гропянов и др. Керамика для машиностроения. М.: Издательство «Научтехлитиздат», 2003 г. - 384 с).

2. Радиальная лопатка № 2 состава в мас. %:

- оксид алюминия (Al2O3) - 94,4%;

- железо - остальное %.

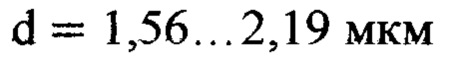

Размер зерен Al2O3 в диаметральном выражении рассчитывали по предложенной формуле. При использовании железа в качестве металлической матрицы с ε = 1,044 г/(А.час); ρ=7,86 г/см3; η=0,85; τ=10-3 с; i=200 А/см2 получим

.

.

При сопоставимых механических характеристиках линейная производительность алмазно-электрохимического шлифования, которое обеспечивает качество и точность обработки, выше в 1,25 - 4 раза, что составляет величину линейной производительности от 0,1 до 0,3 мм/мин против 0,03-0,07 мм/мин при обычном алмазном шлифовании лопаток, выполненных из чистой керамики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

| Способ электроабразивного внутреннегошлифОВАНия | 1978 |

|

SU848236A1 |

| Способ алмазно-электрохимического шлифования | 1980 |

|

SU1000207A1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

| Способ обработки металлов и сплавов | 1982 |

|

SU1027007A1 |

| Масса с полимерным связующим для изготовления алмазного инструмента для работы с наложением электрического тока и в обычном режиме | 2016 |

|

RU2643400C2 |

| МОДУЛЬНОЕ БУРОВОЕ ДОЛОТО С НЕПОДВИЖНЫМИ РЕЖУЩИМИ ЭЛЕМЕНТАМИ, КОРПУС ДАННОГО МОДУЛЬНОГО БУРОВОГО ДОЛОТА И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2432445C2 |

| Связка для изготовления алмазного инструмента | 2022 |

|

RU2827866C2 |

| НЕОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ | 2006 |

|

RU2423319C2 |

Изобретение относится к порошковой металлургии, в частности к металлокерамическим сплавам с металлическим связующим. Может использоваться для изготовления деталей объектов энергомашиностроения, например компрессоров, двигателей внутреннего сгорания, получаемых в том числе технологиями шликерного литья и покрытий. Токопроводный конструкционный металлокерамический материал содержит металлическую матрицу и размещенные в ней керамические частицы, выбранные из группы, состоящей из карбидов, боридов, силицидов и нитридов металлов. Размер керамических частиц определяется соотношением: 3 h ≤ d ≤ 6 h, где d - средний размер керамической частицы материала детали, мкм, h - глубина растравливания металлической матрицы материала, мкм. Обеспечивается повышение обрабатываемости и качества обрабатываемой поверхности за счет уменьшения ее шероховатости. 2 пр.

Токопроводный конструкционный металлокерамический материал, содержащий металлическую матрицу и размещенные в ней керамические частицы, выбранные из группы, состоящей из карбидов, боридов, силицидов и нитридов металлов, отличающийся тем, что он содержит керамические частицы, размер которых определяется соотношением

где d - средний размер керамической частицы материала детали, мкм;

h - глубина растравливания металлической матрицы материала, мкм.

| Коммутатор переменного тока | 1975 |

|

SU534870A1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1991 |

|

RU2032497C1 |

| Способ изготовления абразивного материала | 1981 |

|

SU1074912A1 |

| Способ изготовления керамики на основе композита нитрид кремния - нитрид титана | 2018 |

|

RU2697987C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ ПОВЫШЕННОЙ КОНЦЕНТРАЦИИ ЗЕРЕН | 2006 |

|

RU2319601C2 |

| JP 59208046 A, 26.11.1984 | |||

| Устройство для контроля уровня | 1975 |

|

SU626358A1 |

| DE 10261303 B3, 24.06.2004. | |||

Авторы

Даты

2025-02-24—Публикация

2024-06-14—Подача