(54) АВАРИЙНЫЙ СТОПОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Аварийный стопор | 1983 |

|

SU1123979A2 |

| Аварийный стопор | 1980 |

|

SU918231A1 |

| Аварийный стопор | 1985 |

|

SU1313796A1 |

| Аварийный стопор | 1982 |

|

SU1036653A1 |

| Аварийный стопор | 1987 |

|

SU1535815A1 |

| Аварийный стопор | 1980 |

|

SU922015A1 |

| Устройство для возврата роликовых коньков на гору разгона | 1982 |

|

SU1171044A1 |

| Аварийный стопор для удержания трубопровода | 1985 |

|

SU1280259A1 |

| СКВАЖИННЫЙ ИМПЛОЗИВНЫЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ КОЛЕБАНИЙ | 2009 |

|

RU2449320C2 |

| Спасаемый накопитель информации | 2016 |

|

RU2614404C1 |

1

Изобретение относится к подъемно-транспортному машиностроению, в частности, предназначено для сейсмической защиты и аварийного удержания трубопроводов высокого давления, имеющих тепловое перемещение.:

Известен аварийный стопор, преимущественно для удержания трубопроводов, содержащий корпус, в котором расположен щток, соединенный со стопоримым объектом, пиропатроны с выходными отверстиями, соединеннЬ1е с источником.аварийного сигнала, и секционный пластинчатый упор (1 .

Недостатком указанного аварийного стоцора является неудобство его обслуживания так как замена дефектного пиропатрона в нем связана с разборкой самого устройства, что ведет к увеличению трудоемкости его ремонта. .

Цель изобретения - снижение трудоемкости ремонта.

Для этой цели в аварийном стопоре щток выполнен с, кольцевой проточкой, при этом указанный упор установлен внутри кррпуса с зазором относительно него, а пиропатрон - с наружной стороны корпуса, снабженного установленными внутри него на

его стенках призмами, делящими указанный зазор на полости, соединенные с выходными отверстиями пиропатронов.

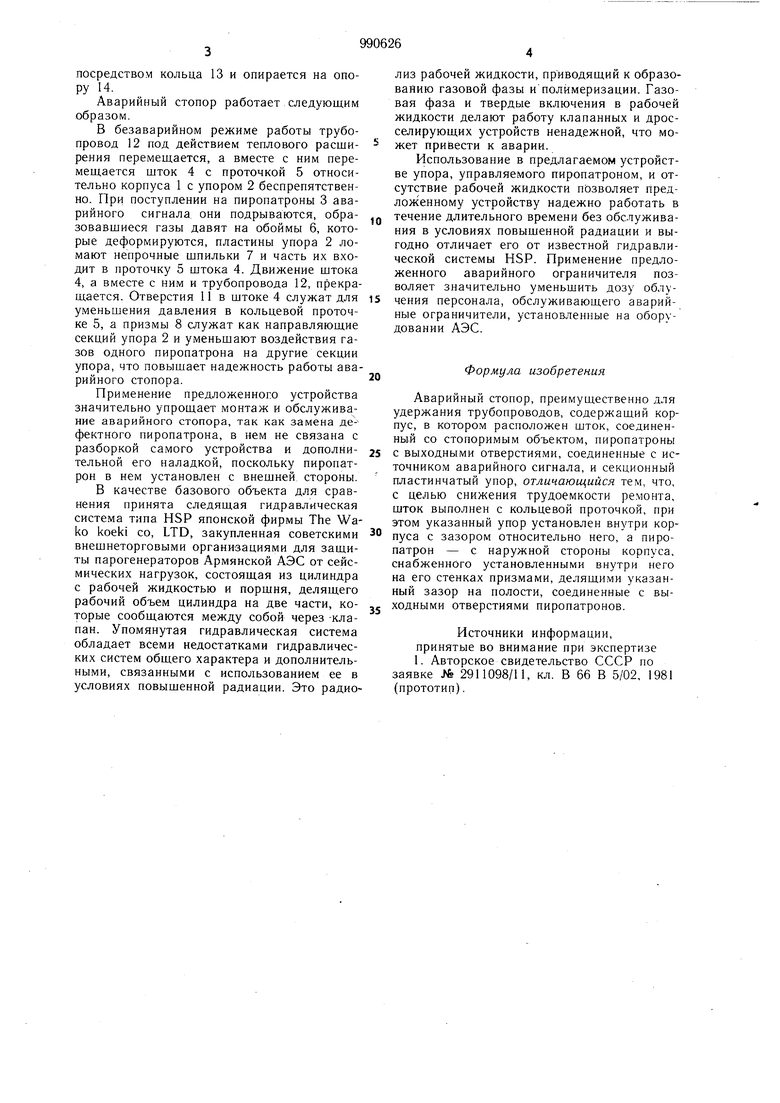

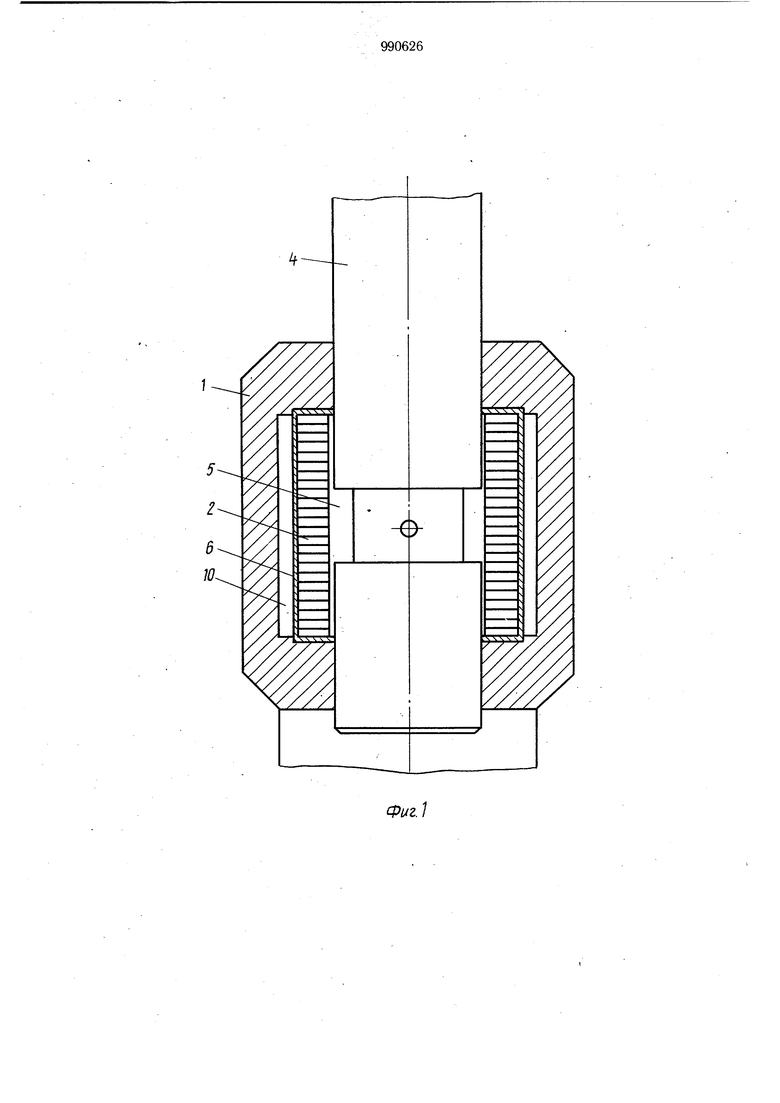

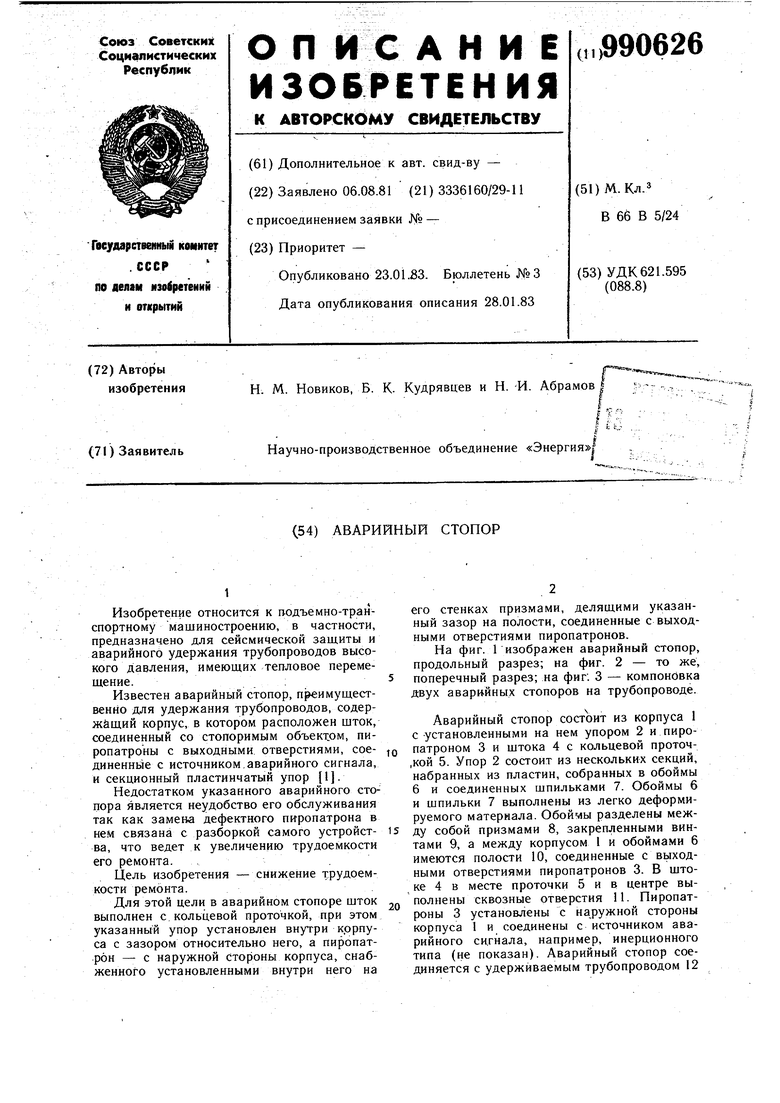

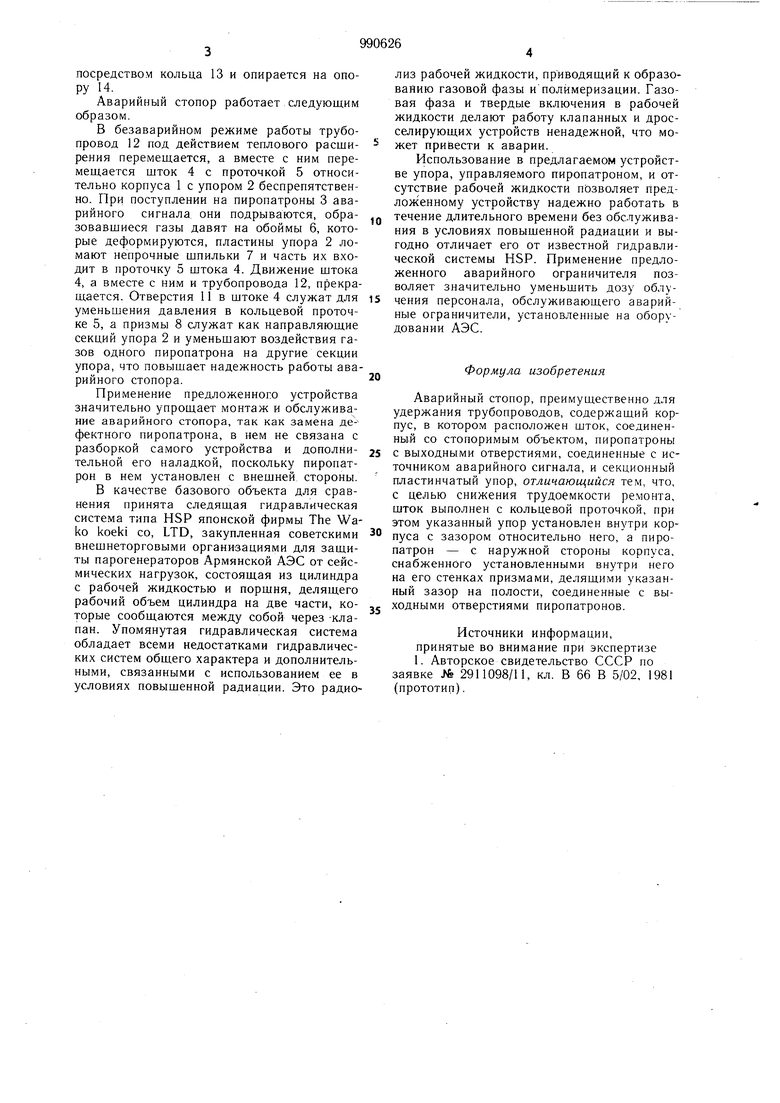

На фиг. 1изображен аварийный стопор,

продольный разрез; на фиг. 2 - то же,

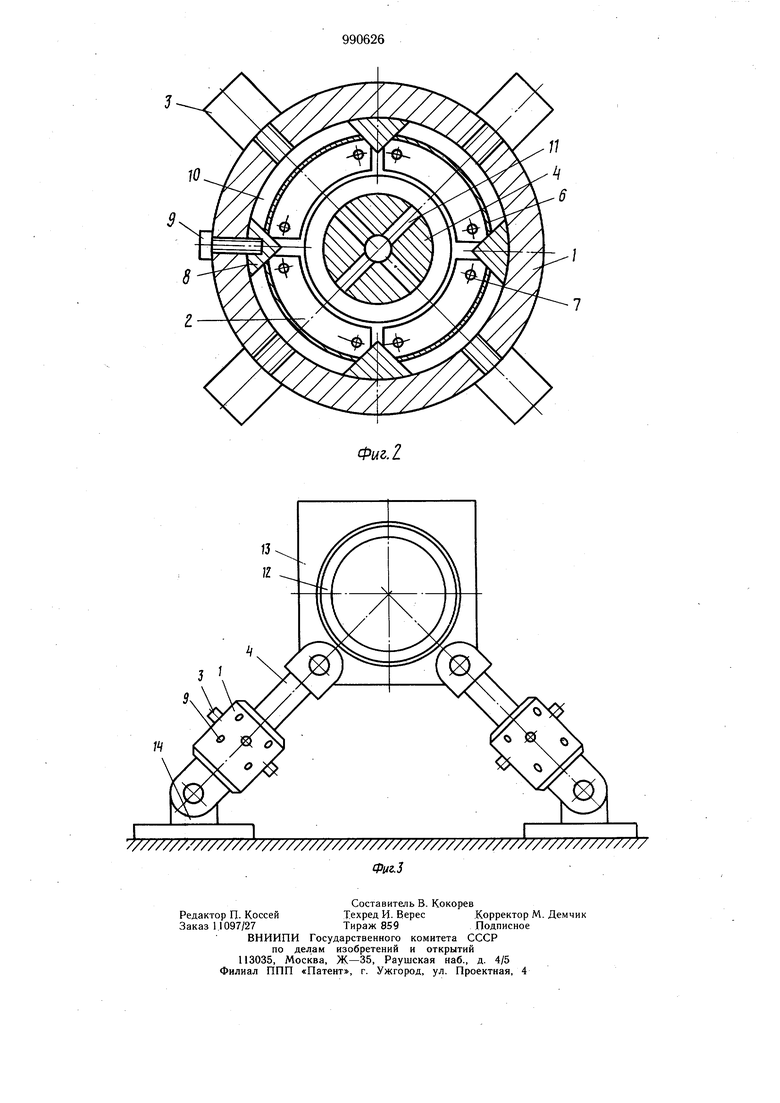

5 поперечный разрез; на фиг. 3 - компоновка

двух аварийных стопоров на трубопроводе.

Аварийный стопор состоит из корпуса 1 с установленными на нем упором 2 и пиро,0 патроном 3 и щтока 4 с кольцевой проточ,кой 5. Упор 2 состоит из нескольких секций, набранных из пластин, собранных в обоймы 6 и соединенных шпильками 7. Обоймы 6 и шпильки 7 выполнены из легко деформируемого материала. Обоймы разделены меж15 ду собой призмами 8, закрепленными винтами 9, а между корпусом 1 и обоймами 6 имеются полости 10, соединенные с вьтходными отверстиями пиропатронов 3. В штоке 4 в месте проточки 5 и в центре вы2„ полнены сквозные отверстия 11. Пиропатроны 3 установлены с наружной стороны корпуса 1 и соединены с источником аварийного сигнала, например, инерционного типа (не показан). Аварийный стопор соединяется с удерживаемым трубопроводом 12

посредством кольца 13 и опирается на опору 14.

Аварийный стопор работает следующим образом.

В безаварийном режиме работы трубопровод 12 под действием теплового расширения перемещается, а вместе с ним перемещается щток 4 с проточкой 5 относительно корпуса 1 с упором 2 беспрепятственно. При поступлении на пиропатроны 3 аварийного сигнала они подрываются, образовавшиеся газы давят на обоймы 6, которые деформируются, пластины упора 2 ломают непрочные шпильки 7 и часть их входит в проточку 5 штока 4. Движение штока 4, а вместе с ним и трубопровода 12, прекращается. Отверстия 11 в штоке 4 служат для уменьшения давления в кольцевой проточке 5, а призмы 8 служат как направляющие секций упора 2 и уменьшают воздействия газов одного пиропатрона на другие секции упора, что повышает надежность работы аварийного стопора.

Применение предложенного устройства значительно упрощает монтаж и обслуживание аварийного стопора, так как замена дефектного пиропатрона, в нем не связана с разборкой самого устройства и дополнительной его наладкой, поскольку пиропатрон в нем установлен с внещней стороны.

В качестве базового объекта для сравнения принята следящая гидравлическая система типа HSP японской фирмы The Wako koeki со, LTD, закупленная советскими внешнеторговыми организациями для защиты парогенераторов Армянской АЭС от сейсмических нагрузок, состоящая из цилиндра с рабочей жидкостью и поршня, делящего рабочий объем цилиндра на две части, которые сообщаются между собой через -клапан. Упомянутая гидравлическая система обладает всеми недостатками гидравлических систем общего характера и дополнительными, связанными с использованием ее в условиях повыщенной радиации. Это радиолиз рабочей жидкости, приводящий к образованию газовой фазы и полимеризации. Газовая фаза и твердые включения в рабочей жидкости делают работу клапанных и дросселирующих устройств ненадежной, что может привести к аварии.

Использование в предлагаемом устройстве упора, управляемого пиропатроном, и отсутствие рабочей жидкости позволяет Предложенному устройству надежно работать в течение длительного времени без обслуживания в условиях повыщенной радиации и выгодно отличает его от известной гидравлической системы HSP. Применение предложенного аварийного ограничителя позволяет значительно уменьшить дозу облучения персонала, обслуживающего аварийные ограничители, установленные на оборудовании АЭС.

Формула изобретения

Аварийный стопор, преимущественно для удержания трубопроводов, содержащий корпус, в котором расположен шток, соединенный со стопоримым объектом, пиропатроны с выходными отверстиями, соединенные с источником аварийного сигнала, и секционный пластинчатый упор, отличающийся тем, что, с целью снижения трудоемкости ремонта, шток выполнен с кольцевой проточкой, при этом указанный упор установлен внутри корпуса с зазором относительно него, а пиропатрон - с наружной стороны корпуса, снабженного установленными внутри него на его стенках призмами, делящими указанный зазор на полости, соединенные с выходными отверстиями пиропатронов.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по

заявке Яг 2911098/11, кл. В 66 В 5/02, 1981

(прототип).

-(

Фиг.1

Авторы

Даты

1983-01-23—Публикация

1981-08-06—Подача