(54) БЕТОННАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорный раствор | 1981 |

|

SU1039916A1 |

| Огнеупорный раствор | 1981 |

|

SU986900A1 |

| Огнеупорная масса для монолитной футеровки сталеразливочных ковшей | 1987 |

|

SU1505915A1 |

| Свод плавильной печи | 1979 |

|

SU832289A1 |

| Огнеупорный раствор | 1980 |

|

SU897758A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303583C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2437862C1 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО БЕТОНА | 1996 |

|

RU2108310C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОГНЕУПОРНОЙ МАССЫ (ВАРИАНТЫ) | 2007 |

|

RU2348595C2 |

1

Изобретение относится к составам огнеупорных бетонов и может быть но- пользовано при изготовлении футеровки электродных н газоотсосных отверстий промьшшенных печей.

Известна бетонная смесь, включающая высокоглиноземистый цемент и заполнитель из высокоглиноземистого шамота.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является бетонная смесь, состоящая из тонкодисперсного спеченого магнезита и заполнителя из лома магне- зитохромитовых или хромомагнезитовых изделий (7О вес.%) и 30 вес,% высокоглиноземистого цемента Г2} .

Недостатком указанных смесей явл$1ется низкая термостойкость н высокая усаока.

Целью изобретения является повышение термостойкости я устранение усадки.

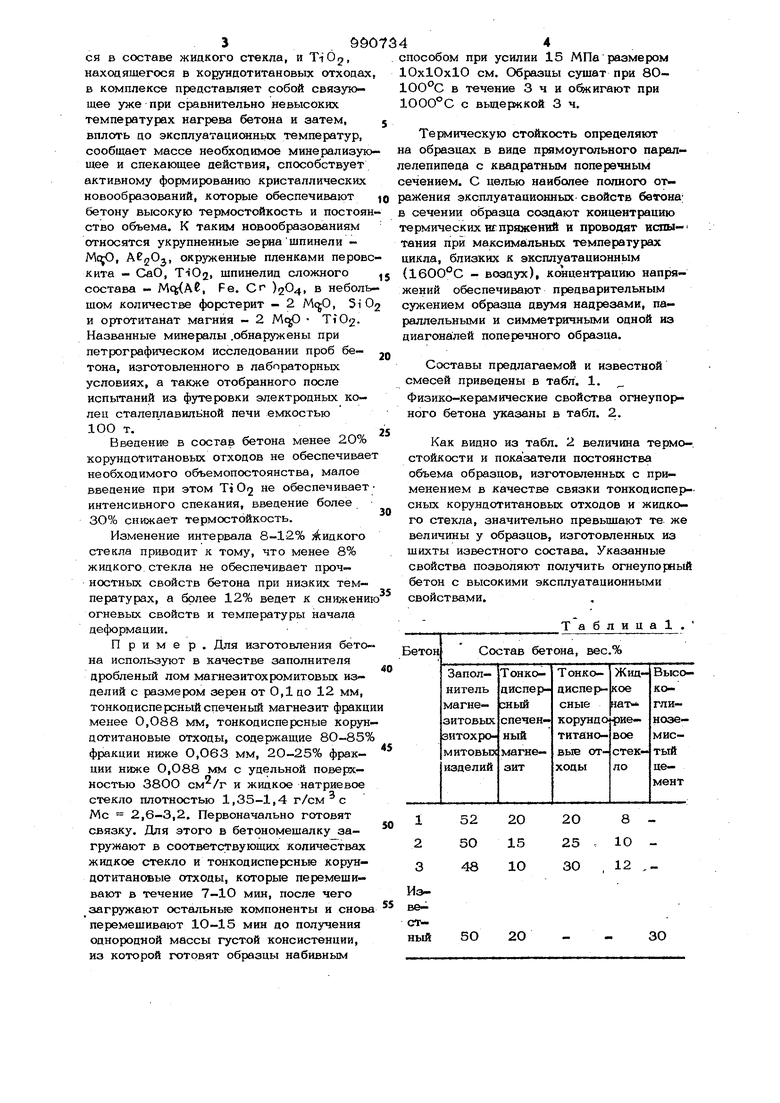

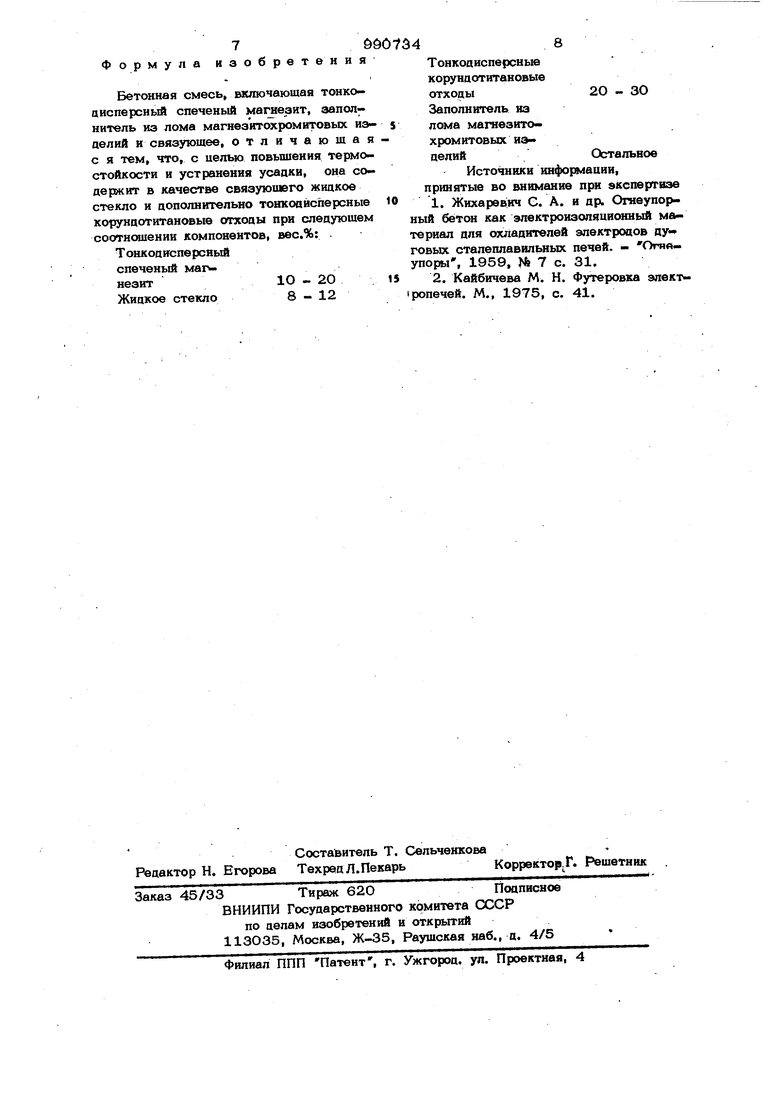

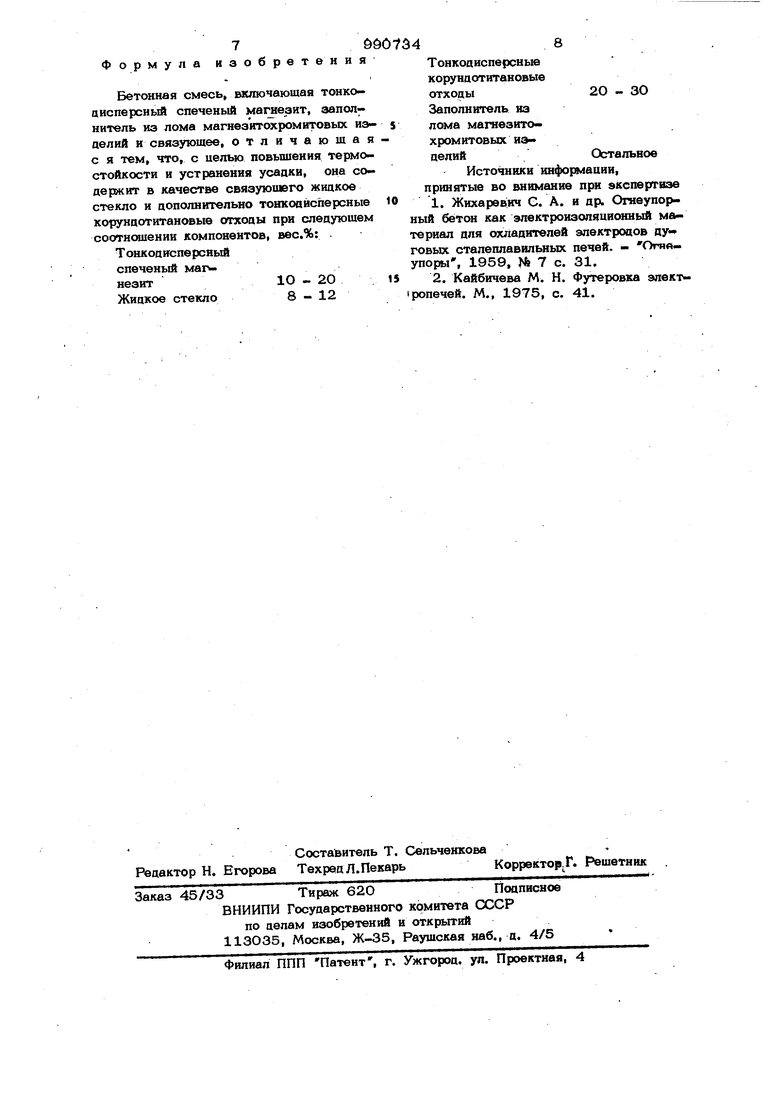

Поставленная цель достигается тем, что бетонная смесь, включающая тонкодисперсный спеченый магнезит, заполн№тель из лома магнезитохромитсюых изделий и связующее, содержит в качестве связующего жидкое стекло н дополнительно тонкоднсперсные корунцотитановые отходы при следующем соотнощенин компонентов., вес.%:

Тонкодисперсный спеченый магнезит1О-2ОЖидкое стекло 8 -12

10 Тонкодисперсные корундотитановые отходы2О-ЗО Заполнитель из лома магиезито15хромитовых изделий Остальное Состав корундатитановых отходов стабилен н характеризуется наличием следующих оксндов,%: 86-94 ot А€20з;

20 2-7 TiOj; I,5r2,5 РгОз; О,9-1,95Ю2; 0,3-1,0 СаО-; остальное - Мяр.

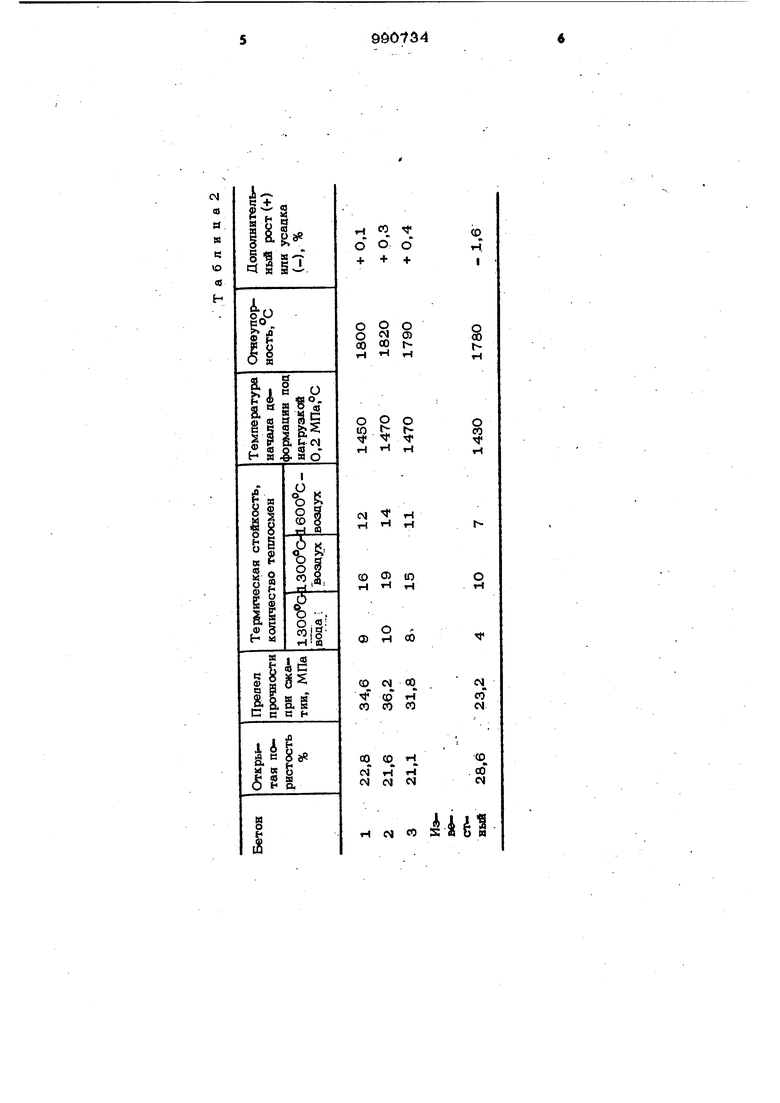

, Совместное присутствие эффективных минерализаторов - , находящегося в составе жидкого стекла, и Ti02, находящегося в корунцотитановых отходах в комплексе представляет собой связующее уже при сравнительно невысоких температурах нагрева бетона и затем, вплоть до эксгшуатацисшньсх температур, сообщает массе необходимое минерализую щее и спекающее цействия, способствует активному формированию кристаллических новообразований, которые обеспечивают бетону высокую термостойкость и постоя ство объема. К таким новообразованиям относятся укрупненные зермашпинели - Мс, APgOj, окруженные пленками перов кита - СаО, ТчО2, шпинелид сложного состава - , Fe. С« )204« неболь шом количестве форстерит - 2 , 3i 0 и ортотитанат магния - 2 MejO Ti02. Названные минералы .обнаружены при петрографическом исследовании проб бетона, изготовленного в лабораторных условиях, а также отобранного после испытаний из футеровки электродных колец сталеплавильной печи емкостью 10О т. Введение в состав бетона менее 20% корундотитановых отходов не обеспечивае необходимого обгьемопостоянства, малое введение при этом TiO2 не обеспечивает интенсивного спекания, введение более ЗО% снижает термостойкость. Изменение интервала 8-12% ; идкого стекла приводит к тому, что менее 8% жидкого стекла не обеспечивает прочностных свойств бетона при низких температурах, а более 12% ведет к снижени огневых свойств и температуры начала деформации. Пример. Для изготовления бетона используют в качестве заполнителя дробленый лом магнезитохромитовых изделий с размером зерен от 0,1 до 12 мм, тонко дисперсный спечен ый магнезит фракц менее 0,088 мм, тонкодисперсные корун дотитановые отходы, содержащие 80-85% фракции ниже О,О63 мм, 2О-25% фракции ниже О,О88 мм с удельной поверхностью 380О см /г и жидкое натриевое стекло плотностью 1,35-1,4 г/см с Мс 2,6-3,2. Первоначально готовят связку. Для этого в бетономешалку загружают в соответствующих количествах жидкое стекло и тонкодисперсные корундотитаноБые отходы, которые перемешивают в течение 7-10 мин, после чего загружают остальные компоненты и снова перемешивают 1О-15 мин до получения однородной массы густой консистенции, из которой готовят образцы набивным пособом при усилии 15 МПа размером OxlOxlO см. Образцы сушат при 80О С в течение 3 ч и обжигают при ООО°С с выдержкой 3 ч. Термическую стойкость определяют а образцах в виде прямоугольного паралелепипеда с квадратным поперечным ечением. С целью наиболее полного отажения эксплуатационных свойств бетона; сечении образца создают концентрацию ермических нг пряжений и проводят испы- ання при максимальных температурхах икла, близких к эксплуатационным (160О°С - воздух), концентрацию напряений обеспечивают предварительным ужением образца двумя надрезами, пааллельными и симметричными одной из диагоналей поперечного образца. Составы предлагаемой и известной смесей приведены в табл. 1. Физико-керамические свойства огнеупорного бетона указаны в табл. 2. Как видно из табл. 2 величина термо-. стойкости и показателн постоянства объема образцов, изготовленных с применением в качестве связки тонкодиспер сных корундотитановых отходов и жидкого стекла, значительно превьш1ают те же величины у образцов, изготовленных из шихты известного состава. Указанные свойства позволяют получить огнеупорный бетон с высокими эксплуатационными свойствами. Таблица.

«. t

ч о о

Н

+ 4t

тЧ

о о о

л

и и

см Ч н

и « гЧ

со О) ю

о

tH

о

if

Ф и 00

СМ со

N

(О г

СО CM

со со

ч

со н

со и гч см

(М см

i1

Б я

Н см со S Формула изобретения Бетонная смесь, включающая тонко- аисперсный спеченый магнезит, заполнитель из лома магнезитохромитовых изоелий и связующее, отличающая с я тем, что, с целью повьпиення термостойкости и устранения усадки, она содержит в качестве связующего жидкое стекло и пополнительно товкоайсперсные корунцотитановью отходы при следующем соотнсииении компонентов, вес.%: . Тонкодисперсный спеченый маг незит1О - 20 Жидкое стекло8-12 & 4 Тонкодисперсные корундотитановые отходы2О - ЗО Заполнитель нз лома магнезитохромитовых и делийОстальное Источники информации, принятые во внимание при экспергизе 1.Жихарев;ич С. А. и др. Огяеупо| ный бетон как электроизоляционный материал для охладителей электродов ду« говых сталеплавильных печей. - Огяйупоры, 1959, hfe 7 с. 31. 2.Кайбичева М. Н. Футеровка электропечей. М., 1975, с. 41.

Авторы

Даты

1983-01-23—Публикация

1981-01-04—Подача