со со ф 1 . 1 Изобретение относится к составу раствора и может быть использовано для заполнения швов огнеупорной клад ки тепловых агрегатов и покрытия ее внутренней поверхности, например плавильных печей. Известна огнеупорная масса, включающая следующие компоненты, мас.: хромомагнезитовый порошок 8, шамотный порошок 16, огнеупорная глина 6, жидкое стекло 10, цирконовый концент рат 20 1 . Недостатками массы являются пониженная огнеупорность и низкая предельная температура деформации под нагрузкой о Наиболее близким к изобретению по технической сущности и достигаемо му эффекту является огнеупорный раст вор 2 для заполнения швов между кирпичами при кладке свода, металлургических печей и покрытмя его внутренней поверхности, который содержит компоненты в следующих количествах, весД: Магнезитовый порошок Основа Хромомагнезитовый порошок.10-20 Шамотный порошок 10-20 Огнеупорная глина10-15 Жидкое стекло . (сверх 100) Использование шамота в составе раствора несколько стабилизирует его объем и снижает усадку при нагревании, но полностью ее не устраняет. Кроме того, добавка шамота тормозит минерализующее и спекающее действие массе, что уменьшает связующую способность раствора. Эти недостатки проявляются при заполнении толстых швов между кирпичами в кладке, которые находят широкое применение в кладке сводов промышленных печей и определяют новое прогрессивное напра ление. Огнеупорная кладка, выполненная с применением известного состава раствора, имеет небольшой срок служб Целью изобретения является повыше ние огнеупорности и термостойкости. Поставленная цель достигается тем что огнеупорный раствор для кладки футеровки тепловых агрегатов, включающий магнезитохромитовый порошок, огнеупорную глину и жидкое стекло, д полнительно содержит шламовь1е корунд вые отходы абразивного производства при следующем соотношении компонентов, вес,: Магнезитохромитовый порошок 0-50 Огнеупорная глина 10-20 Жидкое стекло 10-15 Шламовые корундовые отходы абразивного производства 25-35 Тонкодисперсные корундовые отходы образуются на абразивных заводах при производстве зернистого корунда. Исследование химического и зернового составов шламовых корундовых отходов Запорожского, Челябинского и Юргинс- кого абразивных заводов показали, мто они содержат, : з 9, ТЮз 2-5, 3 1,5-3, остальное - Сг20з, Si02, СаР и НдО (Примерно в равных количествах, а зерновой состав представлен в основном фракцией мельче 0,06 мм (88-95). Наличие Шламового корунда в составе магнезиального раствора обеспечивает ему при нагревании минерализующее и спекающее действие, необходимое для устранения усадки, повышения связующей способности и огнеупорности. Повышение огнеупорности и постоянство объема при этом достигаются за счет процессов образования высокоогнеупорной шпинели шпинелида сложного состава Мд/ДР, Fe, сопровождаются увеличением объема и способствуют сохранению объема раствора в целом. На следующем этапе нагрева раствора, т.е. в процессе эксплуатации кладки, когда наступает спекание шпинели, стабилизация объема раствора достигается за счет реакции образования вторичного муллита ( 2Si02) Р взаимодействии корунда с глинистой составляющей раствора. В растворе данного состава благодаря высокой дисперсносTИ шламовых корундовых отходов протекание названных процессов облегчается, так, как ион АВ - достаточно подвижен. Повышению связуюдей спЪсобности способствует наличие в шламовых корундовых отходах 202, которые уже при низких температурах улучшают спекание; так как образуют с МдО дефектные структуры с катионной незамещенностью, т.е. происходит внедрение спекающей добавки в кристаллическую решетку спекаемого окисла и повышение ее энергетического уровня.

Огнеупорную кладку футеровки свода электропечи с применением предлагаемого состава раствора изготавливают еле дующим образом.

Пример 1. В растворомешалку любого типа с вращающимися лопастями загружают, %: магнезитохромитового порошка фракции ,01 мм tS, шламовых корундовых отходов 25, огнеупорной глины ty и по мере перемешивания увлажняют жидким стеклом плотностью 1,28-1,35 г/см до получения однородной массы полу густой консистенции. Расход жидкого стекла при этом составит 10-15 и в среднем равен 13%. Наборку свода выполняют, используя общепринятые приемы кладки с применением раствора. При этом слой раствора, наносимый на плашку и боковую грань каждого кирпича, должен обеспечивать толщину швов в кладке 8-12 мн. Изготовленный свод выдерживают непосредственно на месте кладки в течение 3-5 ч, после чего он готов к эксплуатации. Стойкость полученной футеровки 228 плавок.

Пример 2. По технологии, опи санной в примере 1, изготавливают

кладку на растворе, включающем, /о. магнезитохромитового порошка фракции 3-0,01 мм +2, шламовых корундовых отходов 30, огнеупорной глины 15 и жидкого стекла плотностью 1,281-,35 г/см 13. Стойкость полученной футеровки 25 плавки.

Пример 3. По техологии, описанной в примере 1, изготавливают кладку на растворе,включающем, %, магнезитохромитового порошка фракции -6-0,01 мм 40, шламовых корундовых отходов Зб, огнеупорной глины ТЗ и жидкого стекла п лотностью 1,281,35 г/см 12. Стойкость полученной футеровки 195 плавок.

Величина добавки шламового корунда в составе магнезиального раствора составляет 25-35.

Отклонение от величин нижнего или верхнего пределов нецелесообразно, поскольку в первом сЛучае наблюдается усадка, а во втором - разрыхление раствора, приводящие к разупрочнению материальных швов в кЛадке и к заметному снижению стойкости футеровки в целом. . .

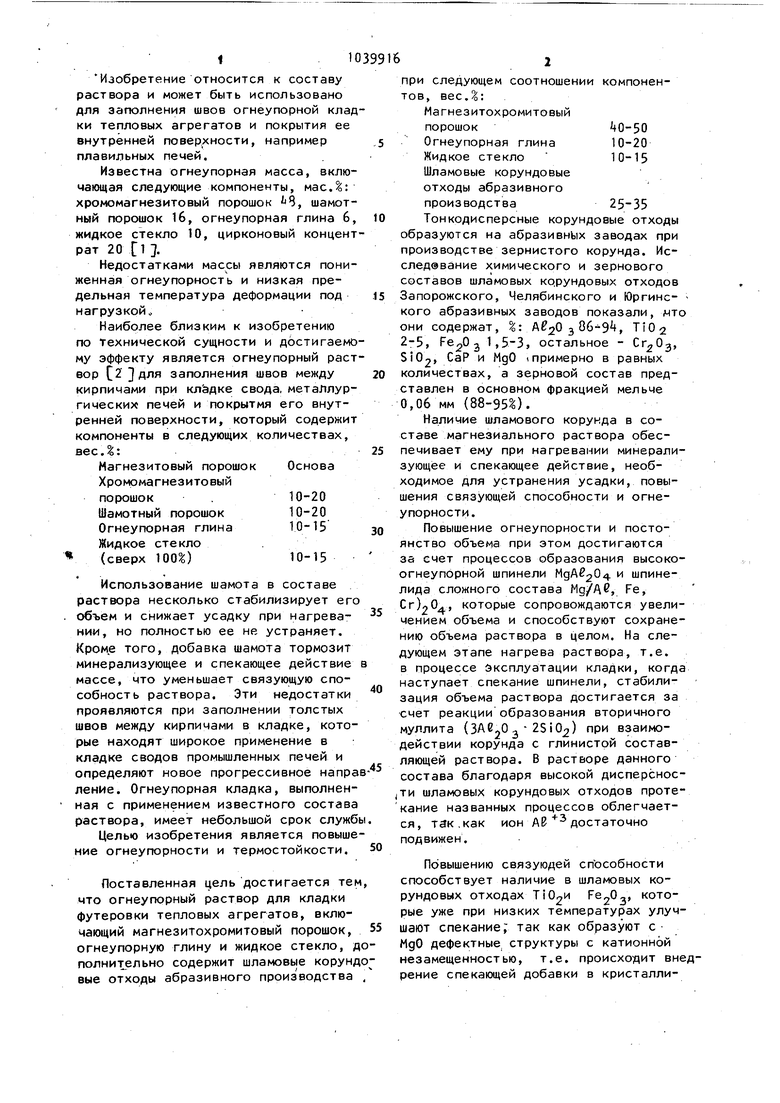

Примеры реализации предлагаемого способа, составы и свойства огнеупорного раствора приведены в табл. 1 и 2

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1982 |

|

SU1028645A1 |

| Огнеупорный раствор | 1980 |

|

SU897758A1 |

| Огнеупорный раствор | 1981 |

|

SU986900A1 |

| Бетонная смесь | 1981 |

|

SU990734A1 |

| Свод плавильной печи | 1979 |

|

SU832289A1 |

| Огнеупорный раствор для кладки свода печей | 1977 |

|

SU654574A1 |

| Огнеупорный мертель | 1980 |

|

SU948972A1 |

| Свод промышленной печи | 1981 |

|

SU991123A1 |

| Свод промышленной печи | 1981 |

|

SU996832A1 |

| ОГНЕУПОРНАЯ МАССА | 1971 |

|

SU304243A1 |

ОГНЕУПОРНЫЙ РАСТВОР для ibiaflки футеровки тепловых агрегатов, вхшо-; у т:-:- i.., г i If -;iA-yi;,;v;- . .v I I Ja. &j s I чающий магнезитохромитовый порошок, огнеупорную глину и жидкое стекло, ,о.т л и ч а ю щ и и с я тем, что, с целью повьшения ог чеупорности и термостойкости, он дополнительно содepжиt шламовые корундовые отходы абразивного производства при следущем соотношении компонентов, вес.: Магнезитохромитовый порошок40-50 Огнеупорная глина10-20 Жидкое стекло10-15 Шламовые корундовые отходы абразивного производства25-35

Магнезитохромитовый порошок

Шамотный порошок

Шламовые корундовые отходы

Огнеупорная глина Жидкое стекло

5

40

50

3025 20 13

35 10 15

13 12

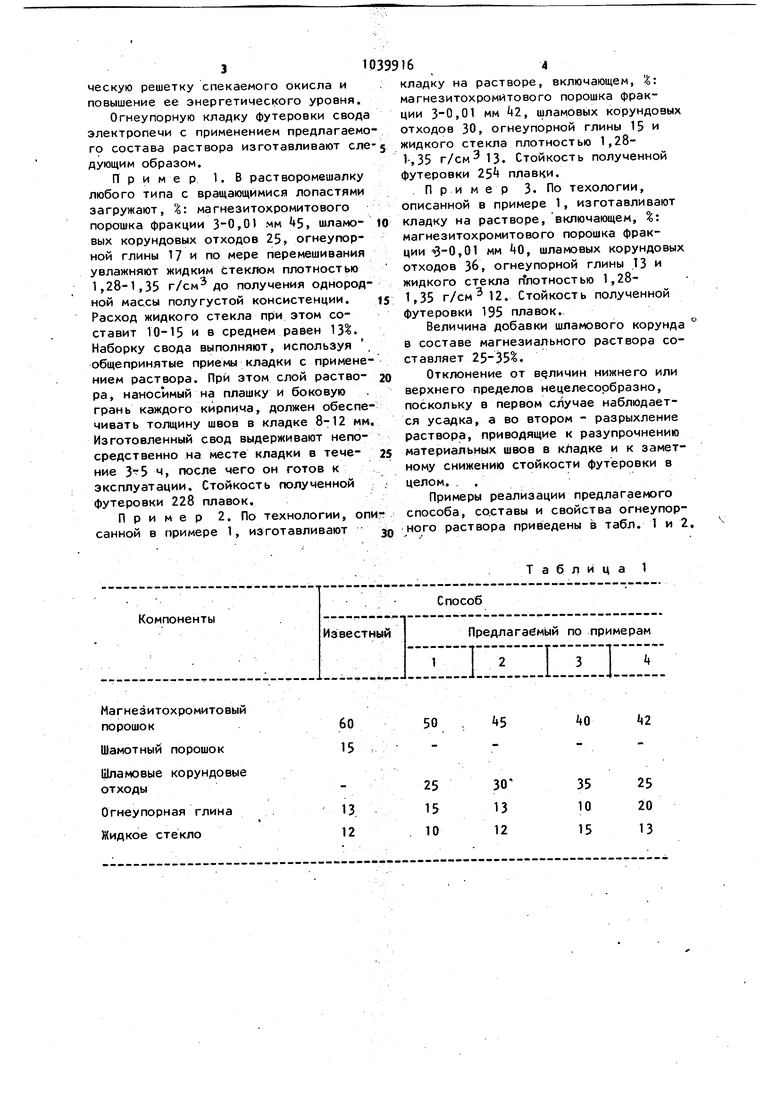

Огнеупорность, С

;Догюлнительный рост () или усадка (-), %

Предельная температура деформации под нагрузкой 0,2 МПа/см2, с

Термостойкост ь ( - воздух), теплосмен

Открытая пористость, %

ШНамовые корундовые отходы имеют 25 следующий химический состав, %: 90; TI02 3; FejO CrgO, 2; SJ02 2; CaO MgO О,.

Приготовление масс осуществляют путем перемешивания сухих компонентовзо каждого состава с последующим увлаЛнеНИем жидким натриевым стеклом плотностью 1,35 получения однородных масс густой консистенции. Из

Та6лица2

17АО

1680 1770 1770 1770

-,k+0,9+2,2+3,5t:0,2

11 20Й20138013501 430

61012118

26,526,928j529,825,8

полученных масс готовят образцы диаметром 36 мм и высотой 50 мм. Образцы подвергают термообработке при с двухчасовой выдержкой и затем определяют показатели свойств.

Предлагаемый огнеупорный раствор по сравнению с известным имеет более высокую огнеупорность и термостойкость.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнеупорная набивная масса | 1977 |

|

SU653233A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-09-07—Публикация

1981-04-22—Подача