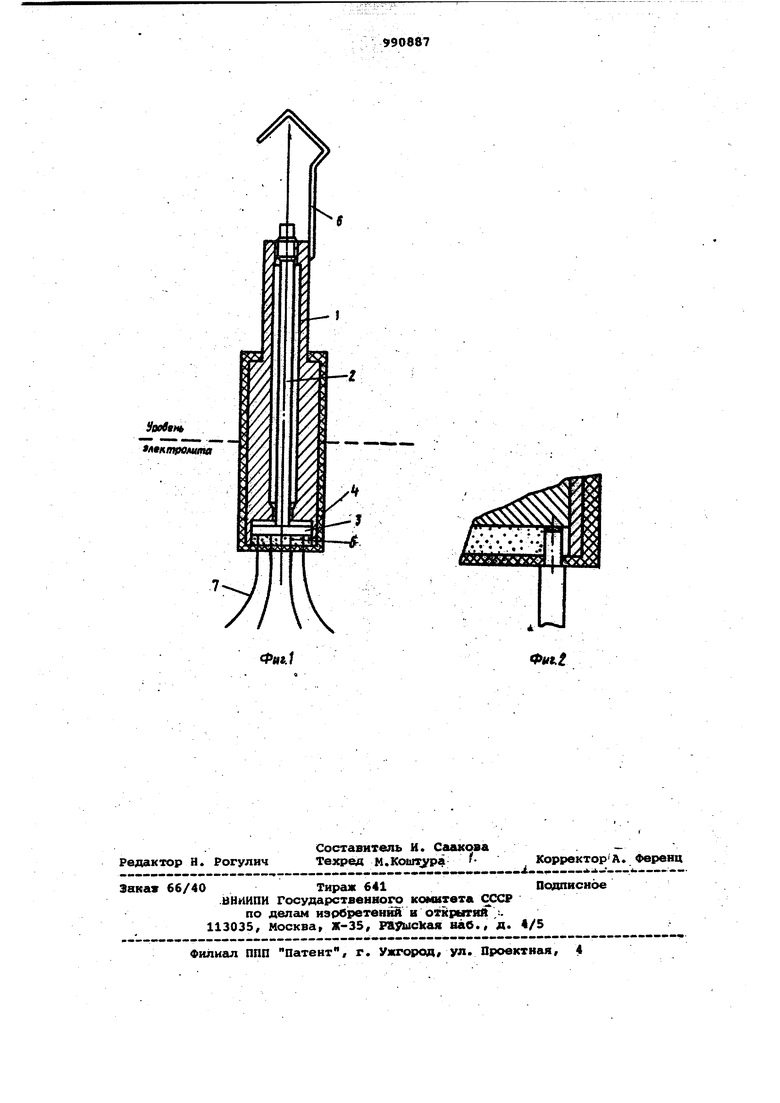

Изобретение относится к гапьвано стегни и предназначено для электрохимической обработки микроизделйй, в частности для полирования наконеч ников микроигл атравматических. Известна подвеска для электрохим ческой обработки деталей, содержаща кожух с продольной прорезью, токоподвод, контактный элемент и магнит расположенный в кожухе 1. Однако эта подвеска не позволяет обрабатывать детали типа игл. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является подвеска для электрохимической обработки деталей, содержсшая магниты и примыка ющие к их полюсам магнитопроводы, один из которых выполнен в виде зам кнутого контура с отверстиями для фиксирования положения и осуществле ния электрического контакта обрабатываемых деталей с магнитопроводаг ми С21. Однако известная подвеска не обе печивает надежного электроконтакта вследствие незначительности массы игл: к малой площади контакта. Обла дгиощие кривизной микроиглы проворачивёштся в отверстиях, взаимодействуют друг с под действием магнитных сил, что приводит к экра нированию поверхности деталей. ВСроме того, не обеспечивается надежная изоляция хвостовика наконечника микроиглы и четкая граница между обраба-, тываемой я необрг батываемой поверхностями. Изоляция хвостовика необходима для сохранения его размера и формл, так как от этого зависит прочность сцепления шовного материала с игольным, наконечником и атравматизм иглы; Целью изобретения является получение высокого качества обработки путем обеспечения надежного электрического контакта и изоляция хвостовика детали от воздействия электролита-. Поставленная цель достигается тем, что подвеска для электрохимической .. обработки деталей, содержащая полый корпус с токопровОдом, снабжена изолирующим колпачком из эластичного кислотостойкого материала, а токопровод выполнен в виде токопроводящего материала, расположенного в цилиндрической полости. С целью расширения технологических возможностей цйлин фическая полость в корпусе выполнена с возможностью регулирования по высоте. На фиг4 1 представлена подвеска, общий вид; на фи№. 2 - укрупненное изображение места установки, иглы, Подве,ска соса|оит иэ полого корпу са 1, служащего токопроводом, внутр корпуса размещен шток 2 с подпят. НИКОМ 3 на одноь конце и .резьбой на другом, обеспечивающий возвратнопоступательное д{викение штока 2 относительно корпуса 1. Корпус изолируется от электролита колпачком 4 из кислотостойкой эласт ной резины. Цилиндрическая полость корпуса, ограниченная торцами подпятника и резинового колпачка/ запо няется токопроворным материалом (графит, ртуть, Металлические порош ки) . Для завешивания на штангу под веска содержит крюк б. При подготовке подвески к работе вращением штока 2 устанавливают, необходимую высоту полости 5 (длина хвостовика минус толщина торцовой стенки резинового колпачка), затем плотно заполняют ее токопроводящим материалом и надевают на корпус 1 резиновый колпачок 4. При монтаже наконечники игл 7 нанизывают на поДвеску, прокалывая хвостовиком торцовую часть колпачка до упора в подпятник 3 штока 2, пос чего с помощью крюка 6 подвеску завешивают на штангу. Перестройка на другой типоразмер игл осуществляетс аналогично. Использование токопроводящих материалов обеспечивает надежный электрический контакт по всей поверхности хвостовика. Подвеска проста в изготовлении и эксплуатации, обеспечивает надежную изоляцию хвостовика и позволяет четко разграничить обрабатываемую и необрабатываемую поверхности. Формула изобретения 1.Подвеска для злектрохими.ческой обработки деталей, содержащая полый корпус с токоподводом, отличающаяся тем, что, с целью повышения качества обработки путем обеспечения нгщежности контакта и изоляции хвостовика детгши от воздействия электролита, снабжена изолирующим колпачком из эластичного кислотостойкого материала, а токоподвод выполнен в виде -токопроводящего материала, расположенного в цилинда ической полости корпуса. 2.Подвеска по п. 1, о т л и ч аю щ а я с я тем, ч,то, с целью расширения технологических возможностей, цилиндрическая полость в корпусе выполнена с возможностью регулирования по высоте. Источники информации, принятые во внимание при экспертизе f. Заявка Великобритании 1448584,, кл. С 25 D 17/06, опублик. 1976. 2. Авторское свидетельство СССР 553311, кл. С 25 D 17/08, 1975.

Mmni OMiiae

| название | год | авторы | номер документа |

|---|---|---|---|

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1756387A1 |

| ДЕРЖАТЕЛЬ ДЛЯ АНОДОВ ИЛИ ПОКРЫВАЕМЫХ ИЗДЕЛИЙ | 2022 |

|

RU2804026C1 |

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1708945A1 |

| СПОСОБ ГИДРОПЕРФОРАЦИИ ПЛАСТА И СКВАЖИННЫЙ ГИДРОПЕРФОРАТОР | 1992 |

|

RU2091566C1 |

| ГАЛЬВАНИЧЕСКИЙ БАРАБАН ДЛЯ ОБРАБОТКИ КРУПНЫХ И МЕЛКИХ ДЕТАЛЕЙ И ПАРТИЙ | 1990 |

|

RU2029800C1 |

| Подвеска для гальванической обработки деталей | 1990 |

|

SU1754801A1 |

| УСТРОЙСТВО для токоподводА | 1972 |

|

SU332993A1 |

| Устройство для электрохимического маркирования | 1978 |

|

SU768588A1 |

| Устройство для электрохимической обработки мелких деталей | 1982 |

|

SU1126633A1 |

| ЭЛЕКТРОДНАЯ СИСТЕМА СКВАЖИННОГО ЭЛЕКТРОГИДРАВЛИЧЕСКОГО УСТРОЙСТВА (ВАРИАНТЫ) | 2010 |

|

RU2438014C1 |

Авторы

Даты

1983-01-23—Публикация

1981-10-09—Подача