Изобретение относится к области размерной электрохимической обработки к устройствам для токоподвода к деталям тииа лопатка ТРД.

Известны устройства подвода техиологического тока к торцу лопатки. В этом случае давление токоподвода, оказываемое на комлевую часть лопатки, направлено вдоль оси лопатки. Ири недостаточной жесткости лопатки деформируется обрабатывае.мая деталь при уменьшении площади поперечного сечения в процессе обработки.

С целью устранения деформации тонкостенных деталей при поджиме токоподводов к контактной поверхности детали в предлагаемом устройстве между токоподводо.м и замковой частью лопатки установлены встречно подвижные плины в форме полуколец, контактирующие с местами токоподзода на детали.

Усилие поджима шин направлено перпендикулярно оси лопатки и возникающая при этом составляющая силы, действующая вдоль оси лопатки, будет сравнительно невелика.

В качестве привода для сжатия щиа применяется гидроцилиндр двойного дей-ствия, каждый из порщней которого кинематически связан с соответствующей шиной через телескопические щтоки, снабженные электроизоляционными втулками. С целью защиты штоков от воздействия агрессивной среды работающие в

электролите части выполнены из т та нО|Вого сплава.

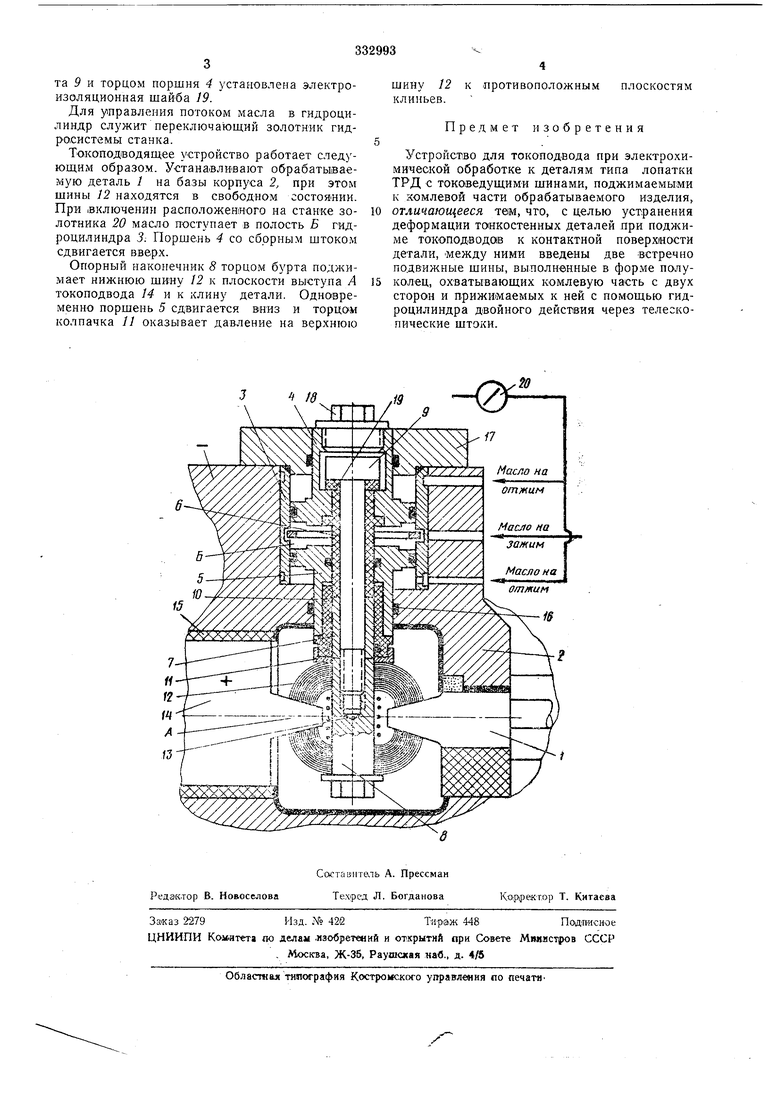

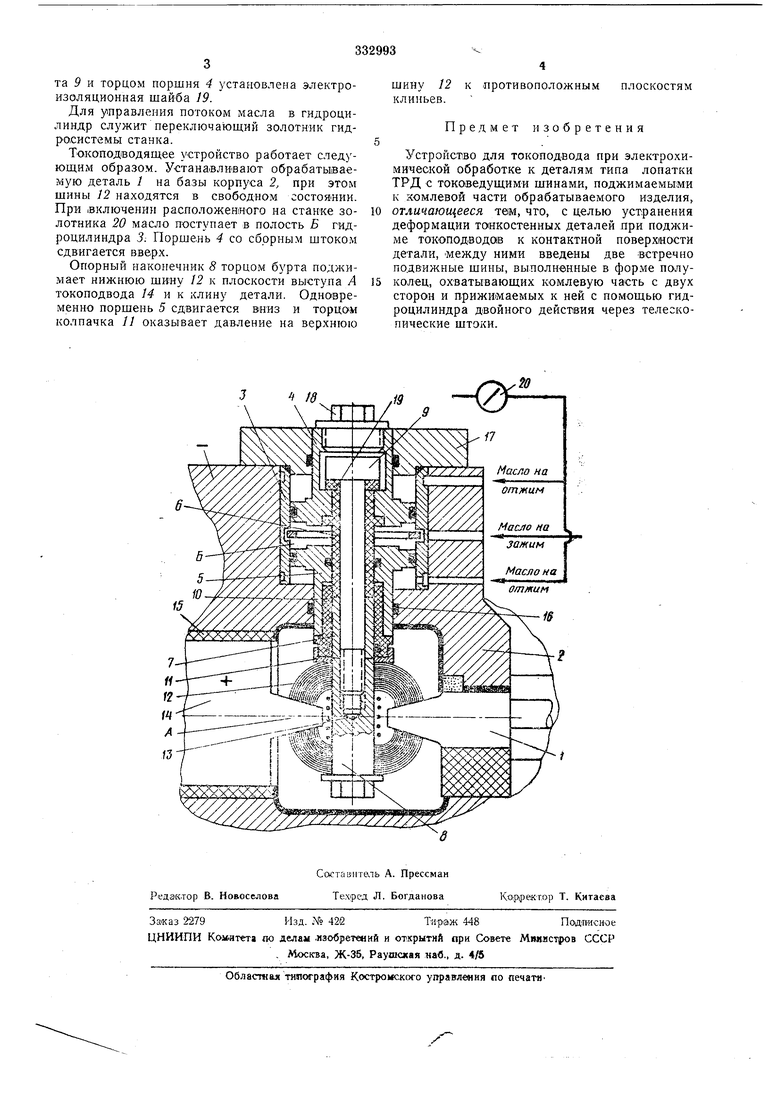

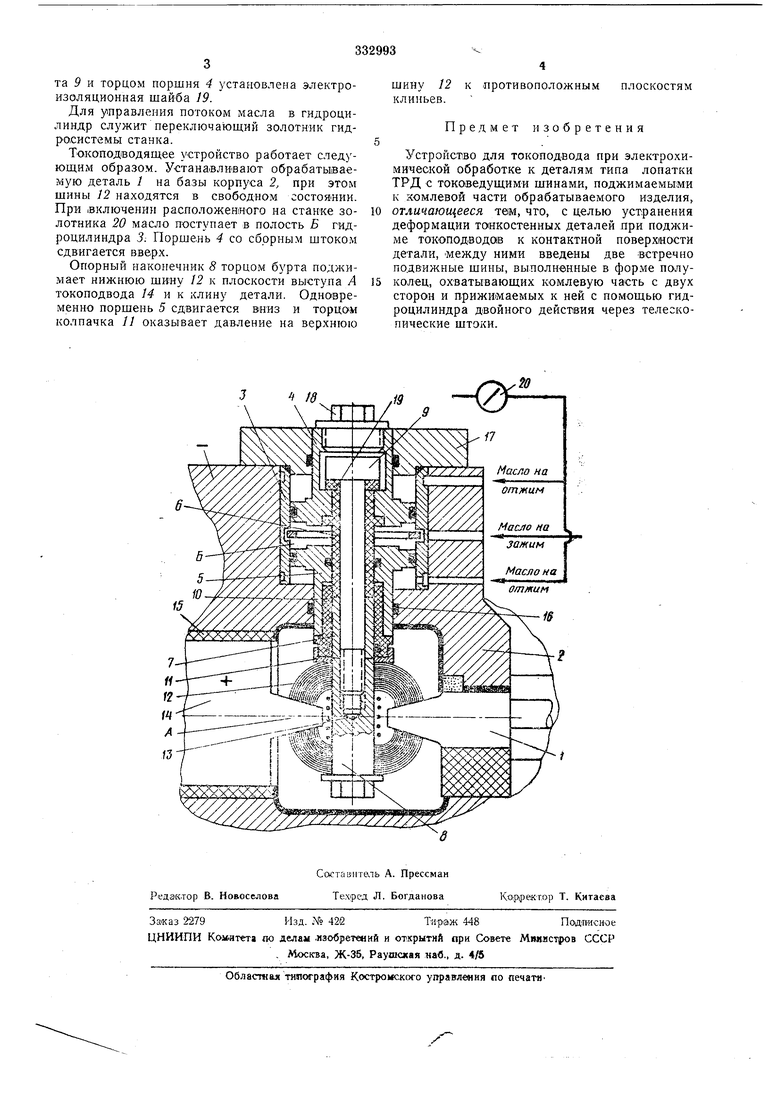

На чертеже изображен в плане разрез устройства гидроцилиндра, токоподводящих щии, и обрабатываемой детали на установочных базах.

Обрабатываемую деталь / устанавливают на базовых поверхностях корпуса 2, в который вставлена гильза цилиндра 3 с канала.ми для подачи масла. В гильзе цилиндра расположены поршни 4 и 5. Поршень собран жестко со сборным щтоком, который состоит из гильзы (5, втулки 7 и опорного наконечника 8, стянутых болтом 9. В поршень 5 запрессована втулка W с надетым на ее торец металлическим колпачком 11.

На наконечник 8 свободно надеты шины 12, раз водимые пружиной 13. В этом случае верхняя шина постоянно прижата к торцу колпачка 11, а нижняя - к торцу бурта на опорном наконечнике 8.

В корпусе 2 закреплен токоподвод 14, оканчивающи 1ся на торце выступом Л. Токоподвод 14 изолирован от корпуса 2 втулкой 15. Для герметизации масляной полости гидроцилиндра от полости электролита предусмотрены резиновые кольца 16. Гидроцилиндр закрыт крыщкой 17. Головка стяжного болта 9 закрыта резьбовой пробкой 18. Между торцом бол

| название | год | авторы | номер документа |

|---|---|---|---|

| Люнет | 1982 |

|

SU1125117A1 |

| Способ абразивной обработки эластичным инструментом и устройство для его осуществления | 1980 |

|

SU884967A1 |

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| Устройство для гидроформовки полых заготовок | 1983 |

|

SU1134261A1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫй СТАНОК | 1972 |

|

SU356054A1 |

| КРОМКООБРАБАТЫВАЮЩИЙ СТАНОК | 1969 |

|

SU248447A1 |

| Устройство для ротационного выдавливания тонкостенных цилиндров | 1972 |

|

SU446340A1 |

| Устройство для контактной приварки стержней к пластине | 1986 |

|

SU1298023A1 |

| УСТРОЙСТВО ДЛЯ НАТЯГА БОЛТОВОГО СОЕДИНЕНИЯ | 1972 |

|

SU453502A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

Авторы

Даты

1972-01-01—Публикация