(54) ДВУХВАННАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ | 1990 |

|

RU2007674C1 |

| Способ выплавки стали в двухванном сталеплавильном агрегате | 1988 |

|

SU1693076A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ И МАРТЕНОВСКАЯ ПЕЧЬ | 2005 |

|

RU2299246C1 |

| Двухванная сталепавильная печь | 1976 |

|

SU564499A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ВЫПЛАВКИ СТАЛИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2027777C1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2183803C1 |

| Способ выплавки стали в подовом сталеплавильном агрегате | 1990 |

|

SU1765183A1 |

| Способ ведения плавки в двухванной сталеплавильной печи | 1983 |

|

SU1130611A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВЫХ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 2002 |

|

RU2215044C1 |

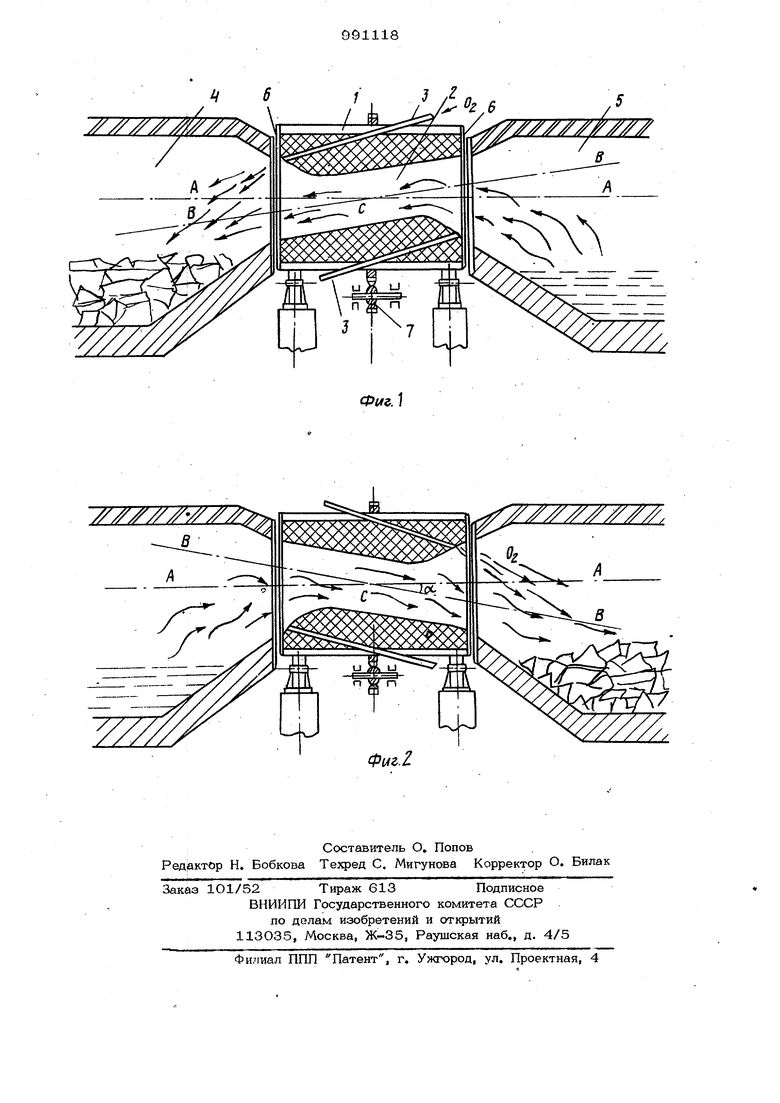

Изобретение относится к черной металлургии и может быть использовано в мартеновских цехах при реконструкции двухванных печей или замене мартеново ких печей двухванными. Несовершенство тепловой работы дву ваннь1Х печей является основной причино их неконкурентноспособности по отнош&нию к конвертерам: и очень медленного вытеснения ими мартеновских печей. Су щественным источником тепла в двух- ванных печах является окись углерода, вьщеляющаяся из ванны, где протекает продувка жидкого металла кислородом, и затем сжигаемая при подаче кислород в рабочее пространство второй ванны, в которой осуществляется завалка или прогрев скрала. Движение газов в двухванной печи носит в целом хаотический характер. Хотя струи кислорода, выходящие из специальных фурм, имеют направленный характер, в их поток вовлекается лишь часть газов, поступающих в рабочее пространство ванны, где производится завалка. Делались неоднократные попытки улучшить тепловую работу печей за счет улучшения тяги и регулирования давления в печи TI J. Все эти мероприятия существенно не смогли улучшить тепловую работу печи, так как не обеспечивали направленный лоток газов из продувочной ванны в другую, где производилась завалка и прогрев материалов. Наиболее близким к изобретению по технической сущности и достигаемому результату является установка кислородной фурмы для дожигания вьщеляющияся газов непосредственно в соединительном канале. Сечение соединительного канала меньше, чем сечение рабочего простра ства над ванной, поэтому ввод кислородной струи здесь позволяет создать более направленный на ванну поток газов. Кроме того, кислород вводится вначале рабо- ; 3S9 чего пространст ва ванны, где происходит нагрев скрапа |2 . Недостатком 3BecTHo o устройства является невозможность создания направленного потока,: хотя бы большей части газов, выходящих из продувочной ванны. Ввод в соединительный канал очень большого сечения даже нескольких кислородных фурм, (а их нельзя сильно ув& личить из-за ослабления свода) не обеспечит направленности потока.основной массы газов, поступающих в соединитель ный канал, т.е. значительная часть их будет использована недостаточно эффективно. Цель изобретения - повышение эффективности тепловой работы двухванной %ечи путем регулирования направления потока газов на ванну. Эта цель достигается тем, что в двух ванной сталеплавильной печи, содержащей рабочие камеры и соединительный узел, установленный с зазором относительно камер, имеющий канал для проходя из одной камеры в другую с встроенными в него кислородными фурмами для снижения газов, соединительный узел вьшолнен поворотным вокруг продольной оси печи от привода, причем ось вращения пересекает ось канала по его середине под углом 11-25. Поток газов из одной ванны в другую направляется под углом 11-25° (в зависимости от длины ванны) через канал, расположенный в барабане, 1ри вращении которого угол наклона потока газов на ванну может изменяться от 11-2 5° до-. О°, при этом поток может быть направлен по оси ванны или в сторону передней или задней стенки. Таким образом, у сталевара имеется возможйость направ- , лять факел на участки ваин, куда зaвален тяжеловесный лом или труднопла- вящийся скрап. При повороте барабана на 180 по отношению к исходному положению, поток газов под углом 11-25 направляется уж на другую ванну, тем самым решается основной вопрос тепловой работы двух: анных печей - создание направленного потока то на одну, то на другую ванну в Зависимости от цикла ее работы (продувка или завалка лома). Угол между сигами рассчитан по следующим исходными данным угол между осями равен угл; между горизонтальной плоскостью на уЬовне порога завалочных окон и осью канала в исходном положании барабана, вйсота перевала на стыке ваннь с барабанЬм над уровнем порогов 84 завалочных окон составляет 1500 мм (фактические данные; при более низком уровне шлак из йродувочной ванны можег переливаться в другую ванну, закоэляя скрап), поток газов должен быть направлен на середину ванны (чтобы быть максимально приближеннь1М к подогреваемому скрапу на всем протяжении ванны), фактическая длина ванн различных двухванных печей в зависимости от их емкости и конструктивных особенностей колеблется от 6,5 до 15 м, Миним льный угол вычисляется следующим образом,, - откуда oi 11° максимальный пгол . 0 f откуда -d 25° . На фиг. 1 и 2 изображено устройство, вертикальные продольные разрезы. Устройство состоит из цилиндрическо1 о барабана 1 с каналом 2, угол пересечения оси ВВ которого с осью вращения барабана ДА часть ВСА ,ot ll-25°. В барабане установлены кислородные 3, Между барабаном 1 и ваннами 4 и 5 имеются зазоры 6. Барабан оборудован шестеренной передачей 7 , служащей для передачи вращательного от привода к барабану. Во избежание лобового удара при поступлении газов в канал 2 футеровка барабана округлена в сторону обеих ванн ее предпочтительно изготовлять набивной, например, из магнезито-хромистого бетона. При заметном износе футеровки барабан с помощью врана снимается и на его место устанавливается барабан с новой или отремонтированной футеровкой. Устройство работает следующим образом, Йродувка (фиг. 1) расплава кислородом производится в ванне 5, а завалка или прогрев лома в ванне 4, Газы, выделяющиеся при продувке, поступают в канал 2 и формируются в поток, направл емый по ВВ на лом в ванне 4 йод углом об. Верхние кисле зодные фурмы 3 включены (нижние отключены) в струи кислорода, направленные прЕмерво под тем же углом, что и поток газов, но ограничивая его по верхней лу17е, создают острый высокотемпературный факел, направленный на заваленный в ванну 4 лом. В случае завалкв тяжеловесного пома под заднюю стенку вапны 4, барабан 1 поворачивают на 5-15° в сторону передней стенки и поток газов направляется в сторону задней стенки, В случае плохого прогрева лоыса у передней стенки барабгга анапот ично поворачивают в сторону задней стенкв При равномерном прогреве лома барабан находится в исходном положении (фиг, 1) или его непрерывно поворачивают на S-IS то в сторону задней, то передней стенки, охватывая всю поверхность лома по ширине ванны 4, и исЕлючаяя местный перегрев от неупорной кладки. После окончания доводки плавки в ванне 5 продувку прекращают, и металл вьшускают из печи. В это время в ванну 4 заливают чугун. Барабан 1 поворачввают на 180, и начинают продувку ме талла в ванне 4, а в ванну 5 после оомотра и заправки подины начинают зеивалку лома. Поворот барабана на 180° (по отношению к его положению на фиг, 1) обеспечивает тот же наклон потока газов и условия нагрева лома в внне 5 (фиг, 2), как это отмечалось выше для ванны 4, В этом случае задала жвваются бывшие (фиг, 1) нижние кислородные , ставшие теперь верхними (фиг, 2),.: . Предлагаемое устройство позволяет полностью исключить расход топлива на подогрев лома. Газовые горелки сохраняются лишь для ксфректировки процесса Q9 8 а также для случаев, .когда возникануг аварийные ситуации. Расход условного топлива может быть снижен с 17-чЛ 35 кг/т стали до 5-7 кг/т стали шш я среднем на 2О кг/т степи. Форму л а и 3 об р е те ни я Двухванная сталеплавильная печь, содержашая рабочие камеры и соедшпь тельный узел, установленный с зазором относительно камер, имеющий канал для прохода газов из одной камеры в другую с встроенными в него .кислсфоднымв фурмами для сжигания газов, отлнча- ю ш а я с я тем, что, с целью лсявышения эффективности тепловой работы путем регулирования направления потока газов, соединительный узел выполнен поворот ным вокруг продольной оси печи от привода, причем ось врдтиения пересекает ось канала по его середине под углом ii-as,1 Источники информаони, принятые вовнимаяие при экспертизе 1,Автс кое свидетельство ОС:СР № 376642, кл, F.27 В 3/О4, 1971. 2.Черные металлы, 1972, № 2, с, 3-12, 6 LA - . В

Ф1лгЛ Фvlг.t ...... /., v /THTZT/JJ .

Авторы

Даты

1983-01-23—Публикация

1981-08-07—Подача