Изобретение относится к станкостроению и может быть использовано, в частности, в прецизионных координатно-расточных станках,

В настоящее время в современном станкостроении существует проблема уменьшения погрешностей металлообработки, образующихся вследствие неточности взаимного расположения направляющих и стола станка. Неоднократные попытки решить до конца эту задачу путем применения устройств, компенсирующих прогиб станины, и отдельно устройств разгрузки направляющих пока не имели успеха.

Известно устройство автоматической разгрузки направляющих узлов машин, предназначенное для координатно-расточных станков и координатно-измерительных машин. Принцип его работы заключается в автоматической регулировке давления в гидроопорах в зависимости от величины нагрузки на привод узла. В аналоге имеются гидроопоры, управляемые электрогидравлическим преобразователем, связанным с датчиком усилия. Датчик выполнен в виде обмоток дополнительных полюсов электродвигателя привода узла. Датчик измеряет величину тока якоря, которая зависит от нагрузки на привод и пропорциональна силе трения в направляющих. Устройство позволяет так же, как и предлагаемое, изменять давление в гидроопорах стола l}.

Недостатком указанного устройства является ненадежность разгру.зки вследствие непрямого характера измерения величины массы изделия посредством датчика усилия, в результате чего выдается ошибочная информация, в соответствии с которой регулируется давление в гидроопорах. Это обусловлено тем, что нагрузка на привод измеряемая датчиком усилия, изменяется не только от усилия трения в направляющих, но от вида выполняемых на станке работ. Например, при фрезеровании изделия нагрузка на привод и, следовательно, ток якоря в несколько раз превышает нагрузку от сил трения, возникающих от веса изделия. Датчик дает сигнал На увеличение давления в гидроопорах и, так как масса изделия не меняется, происходит отрыв стола от направляющих станины. Всплытие стола приведет к браку обрабатываемого изделия.

В качестве прототипа выбрана прецизионная станина, предназначенная для высокоточных координатно-расточных станков. Конструкция прототипа обеспечивает необходимую плоскостность направляющих станины путем п эименения следящих систем совместно с гидроопорами, компенсирующими прогиб станины. Прецизионная станина

позволяет компенсировать поперечные деформации от несимметричного давле ния изделия, передаваемого через пе ремещаемый стол. В прототиг е имеется устройство в виде регулируемых домкратов, управляемых от системы датчиков деформации, расположенных на базовой балке. Базовая балка выполнена Г .-образной формы и установлена на трех опорах, совмещенных с башмаками станины. На каждой прямолинейной поверхности базовой балки установлено не менее одного датчи-: ка деформации, управляквдего соответствующим регулируемым домкратом. Известное устройство компенсирует прогиб станины, обеспечивая стабильное положение станины в поперечном направлении 2 3.

Однако такая конструкция прецизионной станины не предусматривает одновременно с компенсацией деформации направляющих станины разгрузки направляющих стола от веса изделия различной массы.

Рассмотренные выше, устройства |разгрузки в сочетании с устройством прецизионной станины не обеспечивают высокой точности обработки, в силу низкой надежности разгрузки и компенсации деформации направляющих, вследствие изменения давления в гидрооПорах путем косвенных методов измерения массы устанавливаемого изделия. Надежность разгрузки и компенсации деформации направляющих низка также из-за сложности и дублирования измерительных sjjeMeHTOB как в устройстве разгрузки, так и в устройстве компенсации. Таким образом, отсутствует единая конструкция, решакхдая эту задачу.

Целью изобретения является повышение точности обработки изделий различной массы путем повышения надежности разгрузки и компенсации деформации г за счет изменения давления в разгружающих опорах в зависитмости от массы устанавливаемого изделия после предварительной компенсации деформаций базовых деталей и с последующей окончательной компенсацией деформаций, при разгруженном узле. .

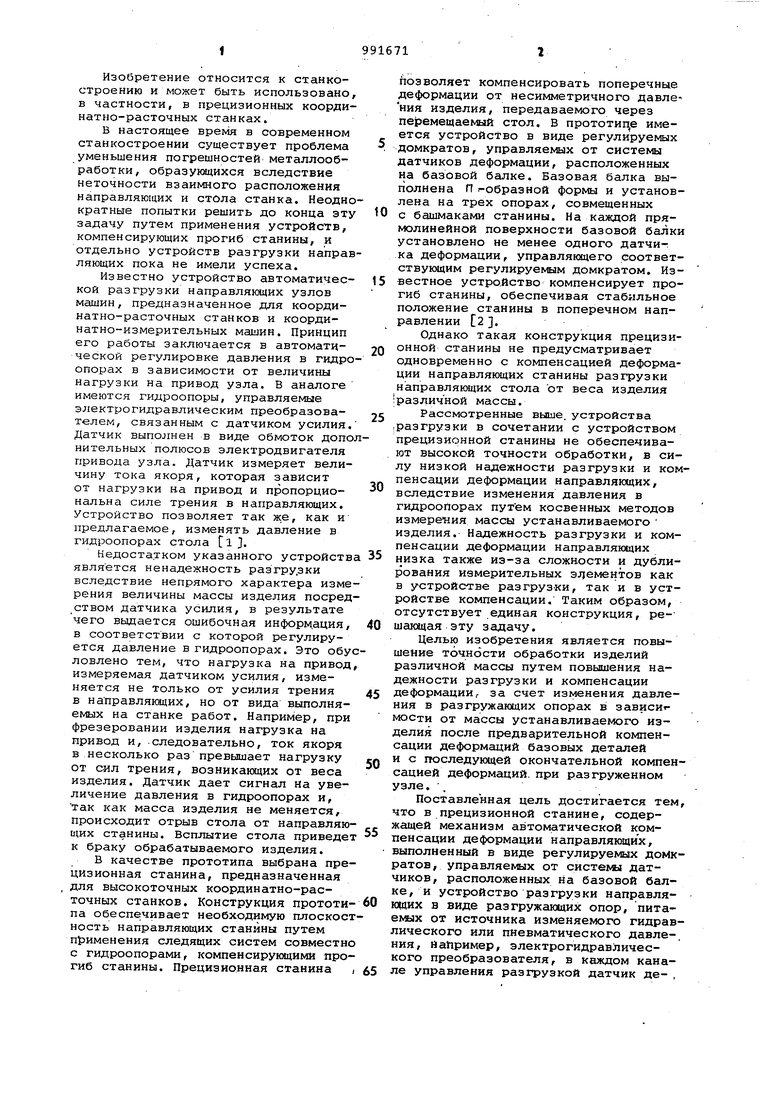

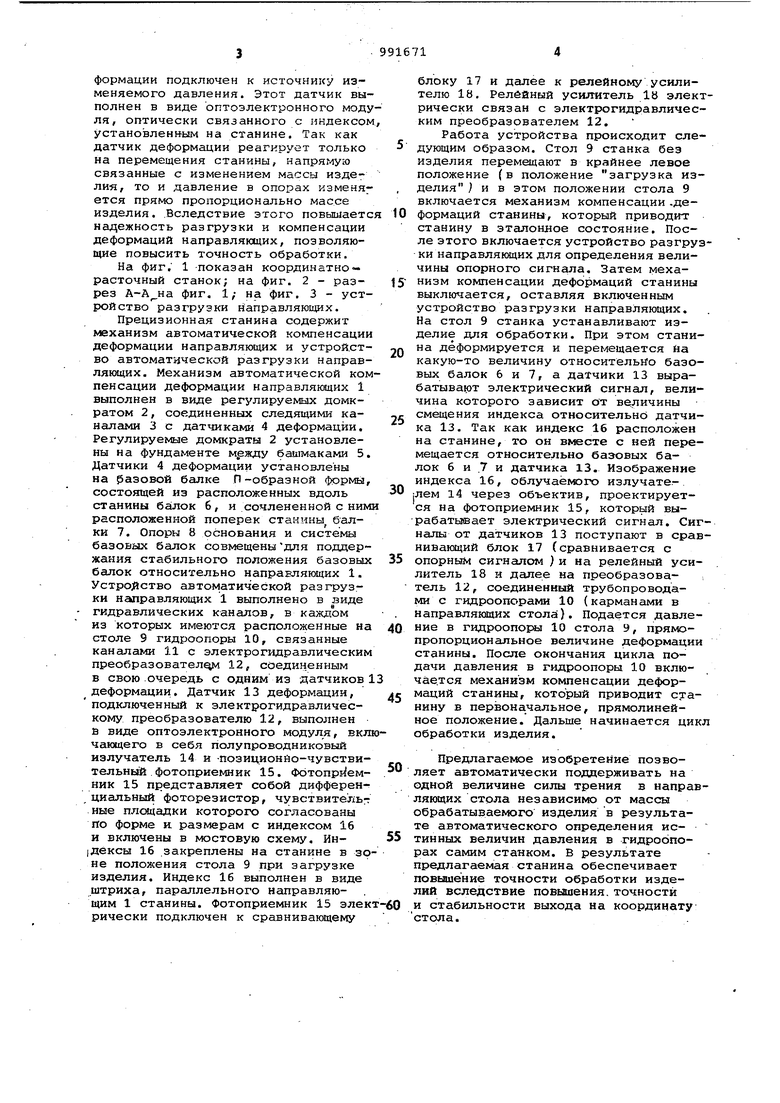

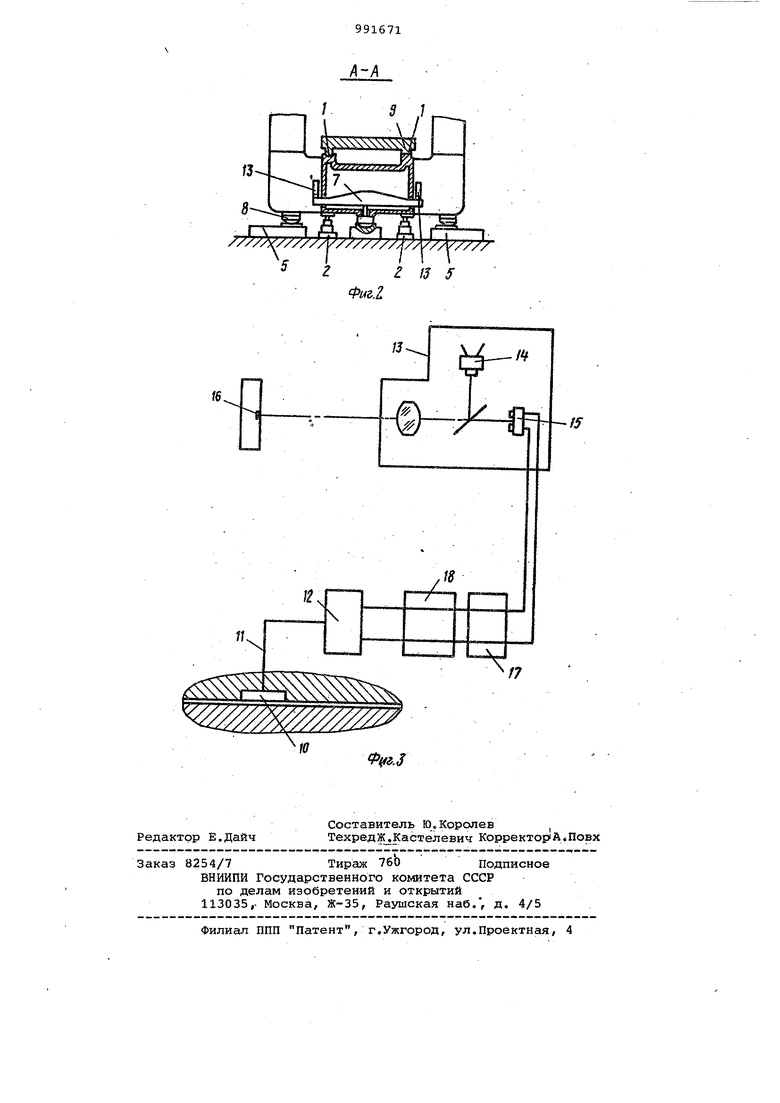

Поставленная цель достигается тем что в прецизионной станине, содержащей механизм автоматической компенсации деформации направляющих, выполненный в виде регулируемых домкратов, управляемых от системы датчиков, расположенных на базовой балке, и устройство разгрузки направляющих в виде разгружающих опор, питаемых от источника изменяемого гидравлического или пневматического давления. Например, электрогидравЛического преобразователя, в каждом канале управления разгрузкой датчик деформации подключен к источнику изменяемого давления. Этот датчик выполнен в виде Ъптоэлектронного моду ля, оптически связанного с индексом установленным на станине. Так как датчик деформации реагирует только на перемещения станины, напрягшую связанные с изменением массы изделия, то и давление в опорах изменяется прямо пропорционально массе изделия. .Вследствие этого повышаетс надежность разгрузки и компенсации деформаций направляющих, позволяющие повысить точность обработки. На фиг, 1 -показан координатно - расточный станок; на фиг. 2 - разрез фиг. 1; на фиг. 3 - устройство разгрузки направляющих. Прецизионная станина содержит механизм автоматической компенсации деформации направляющих и устрой.ство автоматической разгрузки направляющих. Механизм автоматической ком пенсации деформации направлянвдих 1 выполнен в виде регулируемых домкратом 2, соединенных следящими каналами 3 с датчиками 4 деформации. Регулируемые домкраты 2 установлены на фундаменте мржду башмаками 5 Датчики 4 деформации установлены на базовой балке П-образной формы состоящей из расположенных вдоль станины балок 6, и сочлененной с ним расположенной поперек станины балки 7. Опоры 8 основания и системы базовых балок совмещеныдля поддержания стабильного положения базовых балок относительно направляющих 1. УстроЯство автоматической разгрузки направляющих 1 выполнено в виде гидравлических каналов, в каждом из которых имеются расположенные на столе 9 гидроопоры 10, связанные каналами 11 с электрогидравлическим преобразовател 4 12, соединенным в свою очередь с одним из датчиков деформации. Датчик 13 деформации, подключенный к электрогидравлическому преобразователю 12, выполнен в виде оптоэлектронного модуля, вкл чающего в себя полупроводниковый излучатель 14 и -позиционйо-чувствительный .фотоприемник 15. Фотопрг емник 15 представляет собой дифференциальный фоторезистор, чувствительные плсяцадки которого согласованы по форме и размерам с индексом 16 и включены в мостовую схему. Ин|Дексы 16 закреплены на станине в зо не положения стола 9 при загрузке изделия. Индекс 16 выполнен в виде штриха, параллельного направляющим 1 станины. Фотоприемник 15 эле рически подключен к сравнивакяцему блоку 17 и далее к релейному усилителю 18. Релейный усил-итель 18 электрически связан с электрогидравлическим преобразователем 12. Работа устройства происходит следующим образом. Стол 9 станка без изделия перемещают в крайнее левое положение (в положение загрузка изделия } и в этом положении стола 9 включается механизм компенсации .деформаций станины, который приводит станину в эталонное состояние. После этого включается устройство разгрузки направляющих для определения величины опорного сигнала. Затем механизм компенсации деформаций станины выключается, оставляя включенным устройство разгрузки направляющих. На стол 9 станка устанавливают изделие для обработки. При этом станина деформируется и перемещается йа какую-то величину относительно базовых балок 6 и 7, а датчики 13 вырабатывают электрический сигнал, величина которого зависит от величины смещения индекса относительно датчика 13. Так как индекс 16 расположен на станине, то он вместе с ней перемещается относительно базовых балок 6 и .7 и датчика 13. Изображение индекса 16, облучаемого излучате.|лем 14 через объектив, проектируется на фотоприемник 15, который вырабатывает электрический сигнал. Сигналы от датчиков 13 поступают в сравнивающий блок 17 (сравнивается с опорным сигналом ) и на релейный усилитель 18 и далее на преобразователь 12, соединенный трубопроводами с гидроопорами 10 (карманами в направляющих стола). Подается давление в гидроопоры 10 стола Э, прямопропорциональное величине деформации станины. После окончания цикла подачи давления в гидроопоры 10 включае.тся механизм компенсации деформаций станины, который приводит станину в первоначальное, прямолинейное положение. Дальше начинается цикл обработки изделия. Предлагаемое изобретение позволяет автоматически поддерживать на одной величине силы трения в направляющих стола независимо от массы обрабатываемого изделия в результате автоматического определения истинных величин давления в гидроопорах самим станком, В результате предлагаемая станина обеспечивает повышение точности обработки изделий вследствие повьаиения. точности и стабильности выхода на координату стола.

fj

//X/y

| название | год | авторы | номер документа |

|---|---|---|---|

| Прецизионная станина | 1972 |

|

SU519284A1 |

| СТАНОК ПОРТАЛЬНОГО ТИНАВ П Т Б IФОНД effcficproa | | 1972 |

|

SU421439A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СИЛОВЫХ ДЕФОРМАЦИЙ СТАНИНЫ КООРДИНАТНО-РАСТОЧНОГО СТАНКА | 2014 |

|

RU2575508C1 |

| Станок портального типа | 1985 |

|

SU1399075A1 |

| Устройство для автоматического позиционирования рабочего органа | 1979 |

|

SU865612A1 |

| СТАНОК ПОРТАЛЬНОГО ТИПА С УСТРОЙСТВОМАВТОМАТИЧЕСКОЙ КОМПЕНСАЦИИ УПРУГИХПЕРЕМЕЩЕНИЙ | 1972 |

|

SU427832A1 |

| Устройство для установки высокоточных машин на фундаменте | 1974 |

|

SU494237A1 |

| Прецизионный портальный станок | 1978 |

|

SU787142A1 |

| Устройство автоматической разгрузки направляющих | 1980 |

|

SU991670A1 |

| КООРДИНАТНЫЙ СТОЛ (ВАРИАНТЫ) | 2003 |

|

RU2244617C1 |

ПРЕЦИЗИОННАЯ СТАНИНА, сод жащсш механизм автоматической ком сация деформации направляющих, вы ненный в виде регулируемых домкратов , управляемых от системы датчиков деформации, расположённых на базовой балке, и устройство разгрузки направляющих в виде разгружающих опор, связанных в каждом канале управления с источником изменяенюго давления, отличающаяся тем, что, с гелью повышения точности обработки изделия различной массы, в каждом канале управления разгрузкой датчик, деформации подключен к источнику изменяемого давления и выполнен в виде оптоэлектронного модуля, оптически связанного с индексом, установленным на станине.

№,

Авторы

Даты

1983-09-30—Публикация

1980-06-04—Подача