1

Изобретение относится к области станкостроевия, ъ частности (К явухстоечным координатно-расточным, координатно-шлифовальным и другим станкам, в которых необходимо обеспечить высокую точность положения оси шпинделя относительно стола, cyininopTa и т. д., а также отсутствие вибраци.и s процессе обработки загот01В1Ки.

Известен станО|К портального типа с устройством автоматической компенсации упругих перемещений, .включающий следящую систему, :В которую поступают сигналы двух датчиков, установленных иа Т(раверсе и столе, и привод, отрабатывающий сигнал следящей системы.

Не1достат1ка1ми известного устройст1ва являются невозможность комиенсации упругих перемещений в двух коорДИнат1ных плоскостях, осуществления процеоса автоматической минимизации уровня вибраций щлияделя, а также низкая точность преобразования управляющего сигнала и, соответственно, самой комленсации.

Цель изобретения - повышение точности станка.

Для этого следящая система предлагаемого cTaiHKa выполнена в виде двух подсистем, каждая из которых осуществляет поднастройку в ОД1Н.ОЙ из двух взаимно перпендикулярных координатных плоскостей, а датчики, измеряющие отноюительное положение стола и щпиндельного узла, выполнены деухкоорди-натныМИ, и второй из них установлен непосредственно на Щ1пимдельном узле, п-ричем привод реализован в виде двухкоординатноуправляемого подщипни1ка в передней опоре щпинделя.

С целью активного демпфирования низкочастот1ных колеб.аний шпинделя, каждая из подсистем устройства автоматической компенсации включает два взаимоаеязаиных контура управления, один из которых кОМпенсирует упругие перемещения системы СПИД, а второй демпфирует низкочастотные колебания щпинделя, модулируя давление в камерах лидростатичеокого подщипника передней опоры щ1НП1Н1деля.

Первый контур включает блок сравнения, на который поступают сигналы датчиков горизонтальности щ-пиндельного узла и стола, усилитель сигнала их рассогласования, выход которого включен на электрогидравлический преобразователь, дифференциально изменяющий давление в .карманах гидростатического подшипника передней опоры и смещающий передний конец щпинделя по соответствующей координате. Смещение шпинделя измеряется ди фференциальным датчиком, сигнал которого совместно с сигналом датчика вылета пиноли, поступает в счетно-рещающий блок, -связанный своим выходом с фильтром нижних

частот, пропускающим сигнал в блок оравнения.

Второй контур включает блок сравиения, усилитель, электропидравЛИческий преобразователь, 1пе|ред1ний .ги1Д|р01Статиче ок.ий лодшипник, датчик положения штинделя и счетно-решающий бло:К, а, кроме того, дополнительно полосовой фильтр, пропускающий прошедщий через счетно-решающий блок сигнал датчика -положения (на фазоодвигающее устройство, выход которого включен :на блок равнения и KOTOipoe уиравляется фазовым дискриминатором, выделяющим разность фаз сигналов, inoступающих в .него от у1помя1нуто1го полосового фильтра и аналогичного фильтра сигнала датчика давления, установленного на выходе электрорид1равл«чеокого П реобразователя.

Такое раз,мещение датчиков и выполнение передией oinopbi шпинделя, оснащенной регуляторО(М, работающим однавременно от сипна.лов датчиков го.ризонтальности штиндельного узла и стола, а та1кже датчиков положения ш/пинделя, по31воляет окам1пен|сировать в двух взаимяо пероеняикул-Ярных координатных плоскостях утрупие деформации системы СПИД и осущест1вить а1кти(В1вую минимизацию низкочастотных вибраций шпинделя в процессе обработки заготовки.

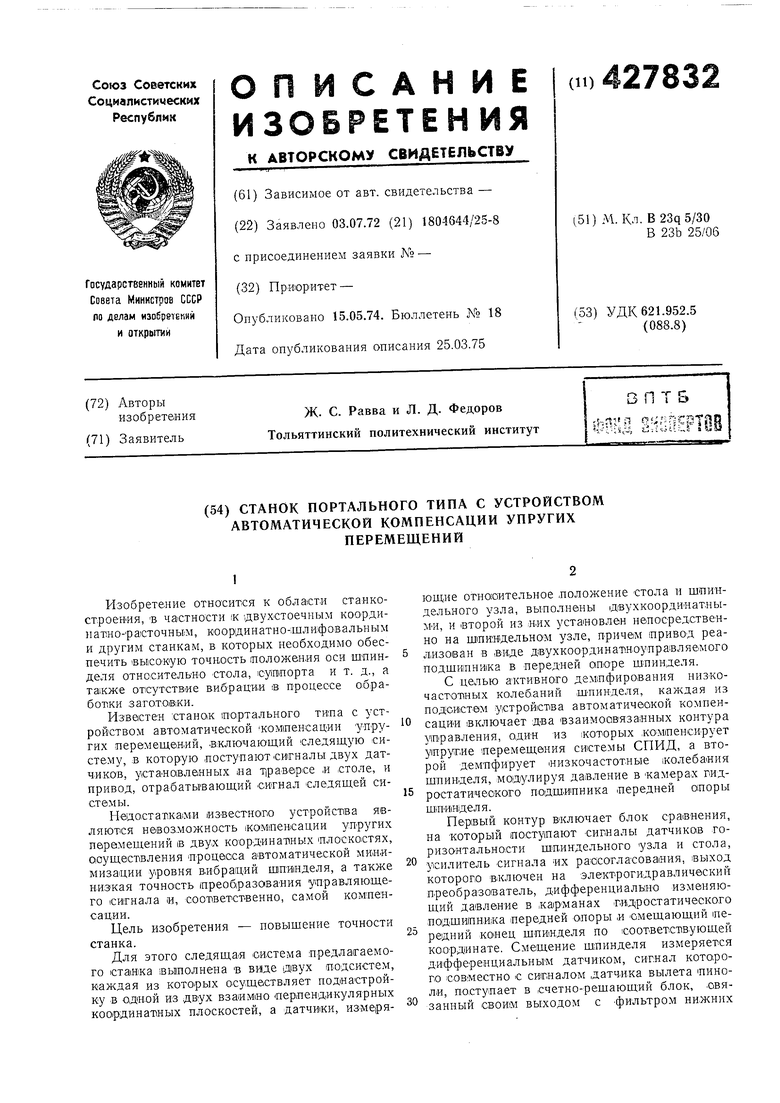

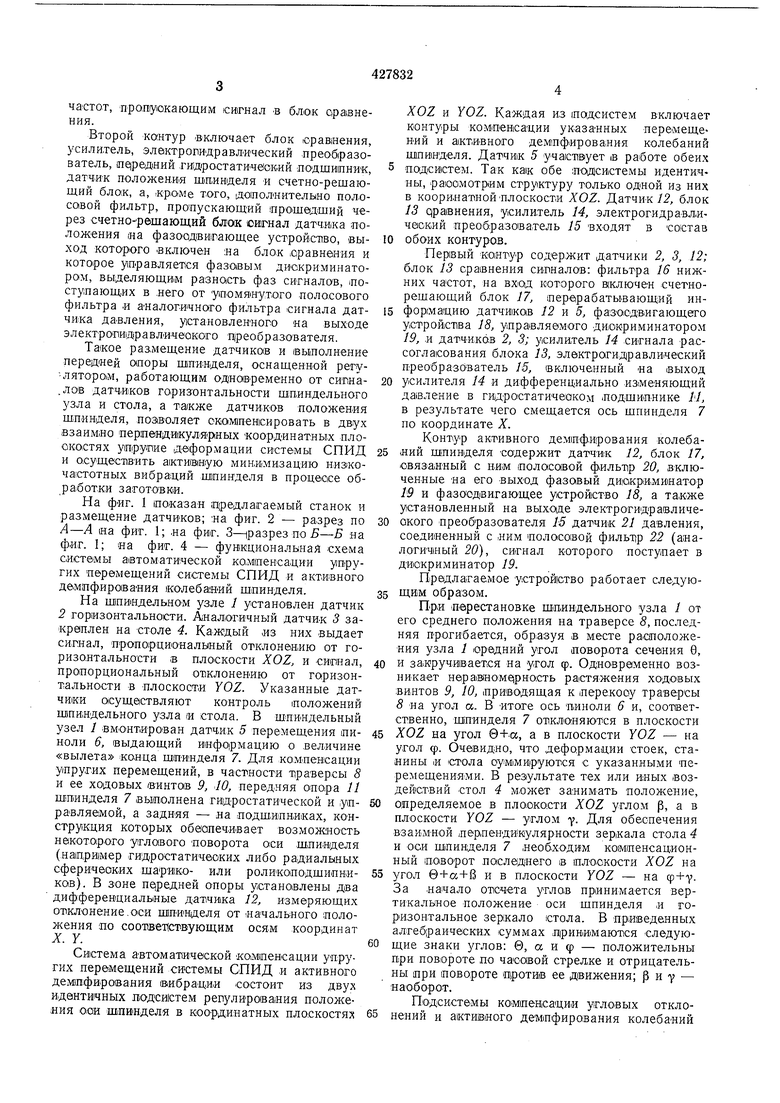

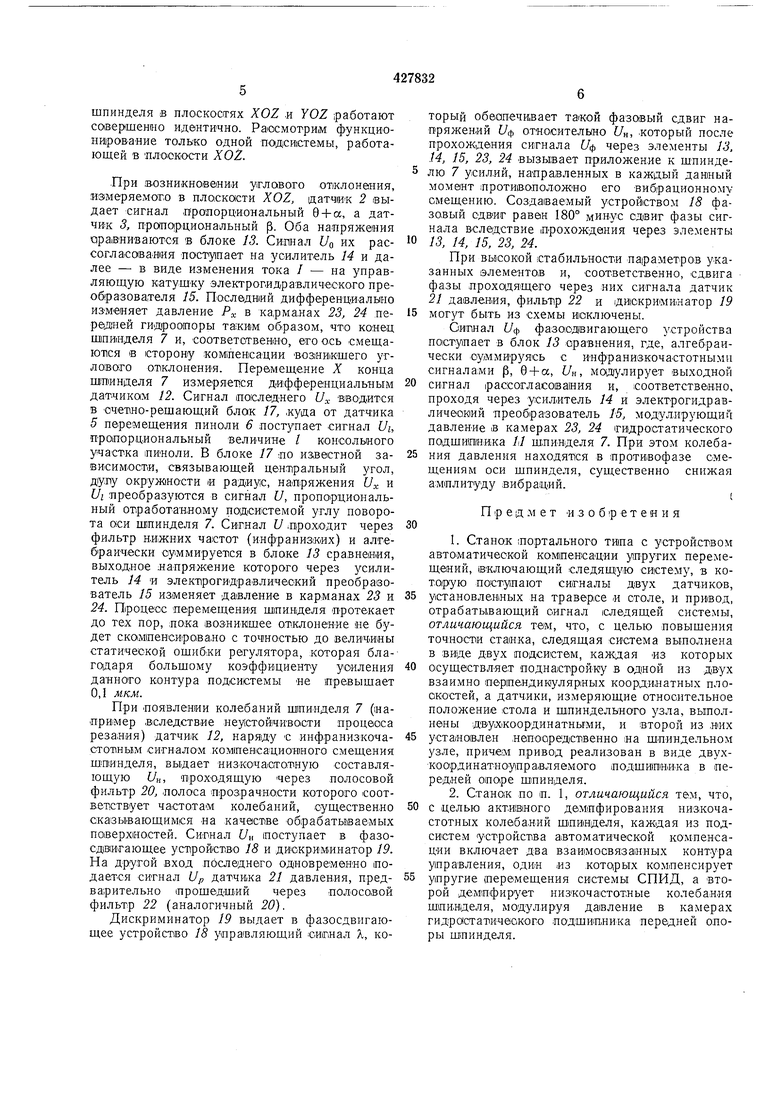

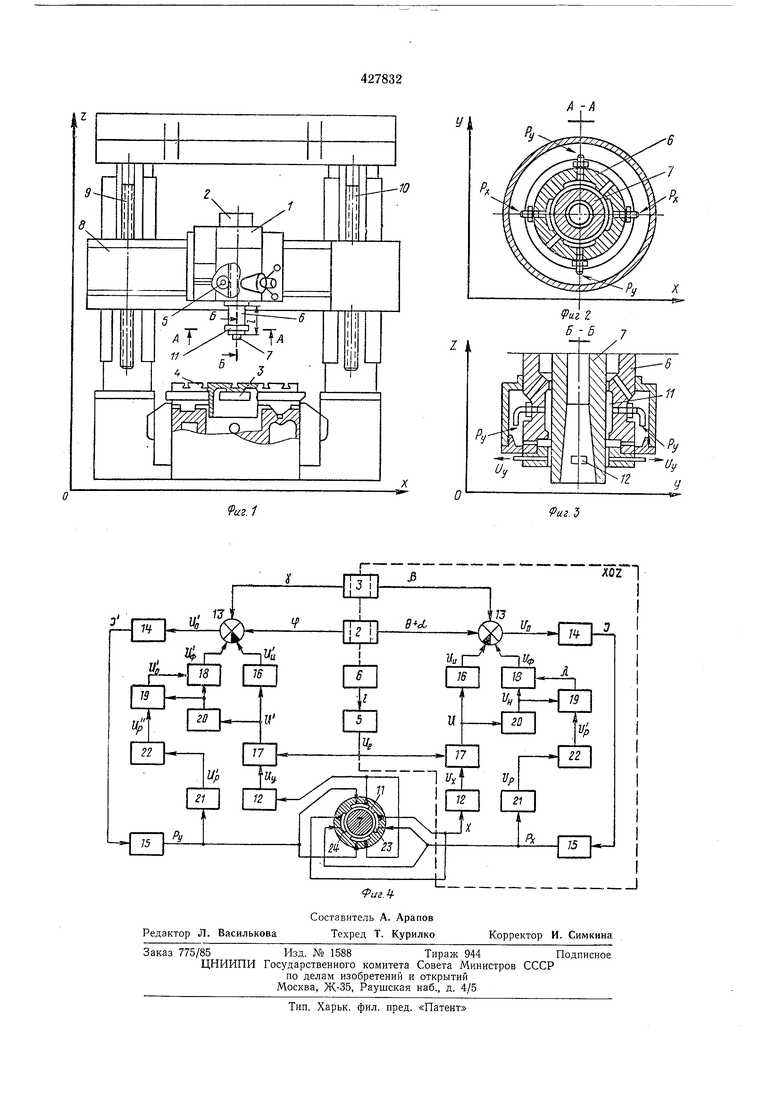

На фиг. I показан предлагаемый станок и размещение датчиков; :на фит. 2 - разрез по А-А на фиг. 1; .на фиг. 3-(разрез по 5-Б на фиг. 1; иа фиг. 4 - функциональная схема системы автоматической кампенса.ции уп-ругих перемещений системы СПИД и активного .ирования колебаний щпинделя.

На шпиндельном узле J установлен датчик 2 горизонтальности. Аналогичный датчик 3 закреплен на столе 4. Каждый из них выдает сигнал, пропорционалыный отклонению от горизоитальности в плоскости XOZ, и сигнал, прооорциональный отклонению от горизонтальности в плоскости YOZ. Указанные датчики асуще ствляют контроль положений Щ1пи,ндельного узла я стола. В шпиндельный узел / вмонтирован датчик 5 перемещения пиноли 6, выдающий информацию о величине «вылета конца шпинделя 7. Для ком-пенсации упругих перемещений, в частности траверсы 8 и ее ходовых винтов 9, -10, передняя опора // шпинделя 7 выполнена гидростатической и управляемой, а задняя - на подшипниках, конструкция которых обвопечивает возможность некоторого угло1вого поворота оси шпииделя (напршмер гидростатических либо радиальных сферических щарико- или роликоподшипников). В зоне пе|редней опоры установлены два дифференциальные датчика 12, измеряющих отклонение.оси шпинделя от начального положения по соот1Вет(стБующим осям координат X. У.

Система автомат1ической компенсации упругих перемещений cHicTeMbi СПИД и активного дем1пфирО1вания еибраЦи.и состоит из двух идентичных лодсйстем репулироваяия положения о.ОИ шлинделя в координатных плоскостях

XOZ и yOZ. Каждая из подсистем включает контуры компенсации указанных перемещений и активного демпфирования колебаний шпинделя. Датчик 5 участвует s работе обеих 5 подсистем. Так как обе подсистемы идентичны, раюомотрим структуру только о.дной из них в кооринатной плоскости XOZ. Датчик/2, блок 13 qpalвнeния, усилитель 14, электрогидравлический преобразователь 15 входят в состав 10 обоих контуров.

Пер1вый содер.жит датчики 2, 3, 12; блок 13 сравнения сигналов: фильтра 16 нижних частот, на вход которого включен счетнорешающий блок 17, пере|рабатывающий информацию датчиков 12 и 5, фазосдвигающего устройства 18, управляемого диюмриминатором 19, .и датчиков 2, 3; усилитель 14 .сигнала рассогласования блока 13, электрогидравлический преобразователь 15, включенный на выход 20 усилителя 14 и дифференциально изменяющий давление в ги дростатичбоком .подшипнике //, в результате чего смещается ось шпинделя 7 по координате X.

Контур активного дем1пф.ироБания колеба5 НИИ Ш пинделя содержит датчик 12, блок 17, связанный с ним Полосавой фильтр 20, включенные на его выход фазовый диюкримииатор Ю и фазоодвигающее устроЙ1Ство 18, а также установленный на выходе электрогидравличе0 окого преобразователя 15 датчик 21 давления, соединенный с ним полосовой фильцр 22 (аналогичный 20, сигнал которого поступает в дискриминатор 19.

Предлагаемое устройство работает следую5 ЩИ)М образом.

При -перестановке шпиндельного узла / от его среднего положения на траверсе 8, последняя прогибается, образуя в месте рааположения узла 1 средний угол поворота сечения 6,

0 и закручивается на угол ф. Одновременно возникает HepaeHOMejpHacTb рагстяжения ходовых винтов 9, 10, приводящая к пере.кооу траверсы 8 на угол а. В итоте ось пиноли 6 и, соответственно, шпинделя 7 отклоняются в плоскости

5 XOZ на угол , а в плоскости YOZ - на угол ф. Очевидно, что деформации стоек, станины и 1стола оумми|руются с указанными перемещени-ями. В рез ультате тех или иных воздействий стол 4 может занимать положение,

определяемое в плоскости XOZ углом р, а в плоскости YOZ - углом Y- Для обеспечения взаимной перпендикулярности зеркала стола 4 и оси шпинделя 7 необходим ко1мпенсационный поворот .последнего в плоскости XOZ на

5 угол в+а+8 и в плоскости YOZ - на ф+7За .начало отсчета углов принимается вертикальное положение оси шпинделя и горизонтальное зеркало стола. В приведенных алгебраических суммах принимаются следующие знаки углов: 6, а и ф - положительны гьри повороте по часовой стрелке и отрицательны при повороте против ее движения; р и 7 - наоборот.

Подсистемы компе-нсации угловых отклонений и активного демпфирования колебаний

шпинделя в плоскостях XOZ .и YOZ -работают совершенно идентично. Раосмотрим функционирова«ие только одной подсистемы, работающей в ПЛОСКОСТИ XOZ.

.При возникновении углавото отклонения, измеряемого в плоскости XOZ, датчик 2 выдает сигнал Лролорциональный 9 +а, а датчик 3, проторциональный р. Оба напряжения драйниваются в блоке 13. Снпнал UQ их рассотласаваиия поступает на усилитель 14 и далее - в виде изменения тока / - на управляюшую катушку электрогидравлического преобразователя 15. Последний дифференциально изменяет давление РХ в карманах 23, 24 .передней гидроопоры та;ки1М образом, что конец шпинделя 7 и, соответственно, его ось смешаются IB сторону ком1пенсации возникшего углового отклонения. Перемещение X конца шотинделя 7 измеряется дифференциальным датчикам 12. Сигнал последнего U,, вводится в счетно-решаюший блок 17, .куда от датчика 5 перемещения пинолн 6 поступает сигнал Ui, пропорциональный величине / консольного участка пиноли. В блоке 17 но из,вестной зависимости, связывающей центральный угол, дулу окружности и радиус, напряжения Ux и Ui преобразуются в сигнал U, пропорциональный отработанному по1дсистемой углу поворота оси щюинделя 7. Сигнал U .проходит через фильтр нижних частот (инфранизких) и алгебраически суммируется в блоке 13 сравнения, выходное напряжение которого через усилитель 14 и электрогиДравлический преобразователь 15 изменяет давление в карманах 23 и 24. Процесс перемещени-я щпинделя протекает до тех пор, пока возникшее отклонение не будет скомпенсировано с точностью до величины статической ошибки регулятора, которая благадаря больщому коэффициенту усиления данного контура подсистемы не превышает 0,1 мкм.

При появлении колебаний шпинделя 7 (напри1мер вследствие неу1стоЙ1ЧИВО|Сти процесса резания) датчик 12, наряду С инфранизкочастопным сигналом компенсациотаного смещения шпинделя, выдает низкоча10тО|Т1ную составляющую f/H, проходящую через полосовой фильтр 20, полоса прозрачности которого соответствует частотам колебаний, существенно ска зывающимся на качестве обрабатывае-мых поверхностей. Сигнал f/н поступает в фазосд|В1игающее устройство 18 и диокри 1инатор 19. На другой вход последнего одновременно подается сигнал Up датчИ|Ка 21 давления, предварительно прощедший через полосовой фильтр 22 (аналогичный 20).

Дискриминатор 19 выдает в фазосдвигающее устройство 18 упра1вляющий сигнал Я, который обеапечи,вает такой фазовый сдвиг напряжений бф относительио U, который после прохождения сигнала f/ф через элементы 13, 14, 15, 23, 24 вызывает приложение к щпинделю 7 усилий, направленных в каждый данный MOMeiHT противоположно его вибрационному смещению. Создаваемый устройством 18 фазовый сдвиг равен 180° минус сдвиг фазы сигнала вследствие прохождения через элементы

13, 14, 15, 23, 24.

При высокой стабильности параметров указанных элементов и, соответственно, сдвига фазы проходящего через них сигнала датчик 21 давления, фильтр 22 и дискриминатор 19

могут быть из схемы исключены.

f/ф фазоодвигающего устройства поступает в блок 13 сравнения, где, алгебраически суммируясь с инфранизкочастотными сигналами р, 0 + а, UK, модулирует выходной

сигнал рассогласования и, соответственно, проходя через усилитель 14 и электрогидравличеоюий преобразователь 15, модулирующий давление в камерах 23, 24 гидро статического подшипника щпинделя 7. При этом колебания давления находятся в противофазе смещениям оси щпинделя, существенно снижая а:мпл итуду в иб р аци и.

П р е д м е т изобретения

30

1.Станок (Портального ти1па с устройством автоматической компенсации упругих перемещ ений, 1Включающий следящую систему, в которую поступают сИ|Гналы двух датчиков,

установленных на траверсе и столе, и привод, отрабатывающий сигнал (следящей системы, отличающийся тем, что, с целью повыщения точности станка, следящая система выполнена в виде двух подсистем, каждая из которых

осуществляет поднастройку в одной пз двух взаимно перпендикулярных координатных плоскостей, а датчики, измеряющие относительное положение стола и шпиндельного узла, выполнены двужкоординатньгми, и второй из HOIX

установлен непооредственно на шпиндельном узле, причем привод реализован в виде двухкоординатноуправляемого подшипника в передней опоре шпинделя.

2.Станок по п. 1, отличающийся тем, что, с целью активного демпфирования низкочастотных колебаний шпинделя, каждая из подсистем уСтройства автоматической компенсации включает два взаимосвязанных контура управления, один из которых компенсирует

упругие (перемещения системы СПИД, а второй демпфирует низкочастотные колебания шпинделя, модулируя давление в камерах гидростатичеокого подшипника передней опоры шпинделя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля точности вращения полых деталей | 1987 |

|

SU1407762A1 |

| Устройство для контроля станков | 1984 |

|

SU1177135A1 |

| Устройство для автоматического позиционирования узла станка портального типа | 1984 |

|

SU1242337A1 |

| Станок портального типа | 1985 |

|

SU1399075A1 |

| Бесцентровошлифовальный станок | 1980 |

|

SU965731A2 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| УСТРОЙСТВО для ПОСТРОЕНИЯ ТРАЕКТОРИЙ | 1973 |

|

SU397929A1 |

| МНОГООПЕРАЦИОННЫЙ МЕТАЛЛООБРАБАТЫВАЮЩИЙ СТАНОК | 2005 |

|

RU2290283C1 |

| Устройство для автоматического контроля и управления процессом резания на станках с ЧПУ | 1984 |

|

SU1231485A1 |

| Универсальный фрезерный станок с программным управлением | 1973 |

|

SU450694A1 |

Даты

1974-05-15—Публикация

1972-07-03—Подача