(54) СПОСОБ ОБРАБОТКИ ЧЕРВЯЧНОГО КОЛЕСА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЧЕРВЯЧНОГО КОЛЕСА МОДИФИЦИРОВАННОЙ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ | 1991 |

|

RU2116873C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2165339C2 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| БЕЗЗАЗОРНАЯ ЧЕРВЯЧНАЯ ПЕРЕДАЧА И СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ ЧЕРВЯЧНОГО КОЛЕСА БЕЗЗАЗОРНОЙ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ | 2005 |

|

RU2291337C1 |

| Способ изготовления червячной передачи | 1979 |

|

SU837636A1 |

| Способ изготовления колеса модифицированной глобоидной передачи | 1986 |

|

SU1328092A1 |

| МНОГОЗАХОДНАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 2019 |

|

RU2739050C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ НЕЭВОЛЬВЕНТНОЙ ШЕСТЕРНИ ЦИЛИНДРОКОНИЧЕСКОЙ ПЕРЕДАЧИ ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2008 |

|

RU2364480C1 |

| ОРТОГОНАЛЬНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА А.Н.МАРКОВА | 1995 |

|

RU2087775C1 |

| ЦИЛИНДРИЧЕСКАЯ СПИРОИДНАЯ ФРЕЗА | 1996 |

|

RU2095204C1 |

1

Изобретение относится к машиностроению, в частности к станкостроению и металлообработке, и может быть использовано для изготовления высокоточных червячных колес, одно- и миоговитковых (многозаходных) червячных пар, применяемых в качестве конечных звеньев в кинематических цепях зубообрабатывающих станков, в делительных столах координатно-расточных станков, в делительных головках и в других устройствах, где требуются точные повороты.

В червячных парах, с целью улучшения условий смазки, повышения точности и долговечности пары производят занижение торцовых участков червячных колес.

Известен способ обработки червячного колеса модифицированной червячной пары, включающий нарезание зубьев колеса и занижение торцовых участков разными инструментами, а именно: нарезание зубьев производят одним инструментом, расчетный диаметр которого равен расчетному диаметру червяка, парного нарезаемому колесу, а занижение торцовых поверхностей производят с по.мошью другого инструмента, расчетный диаметр которого больше расчетного

диаметра первого инструмента, причем ось враш.ения инструмента располагают с комплексным смещением от средней плоскости червячного колеса и от межосевого расстояния в передаче 1.

5Недостатки способа - профили в параллельных сечениях у торцовых участков червячного колеса отличаются от профилей в его средней плоскости. В каждом параллельном сечении профили червячного коле Q са соответствуют профилям червячной фрезы, которой они нарезаются. Различие в диаметрах фрез для нарезания зубьев и занижения торцовы.х участков червячного колеса приводит к различиям .их профилей как в осевом так и в сечениях, параллельных

15 к оси. В связи с этим торцовые участки колеса занижаются червячной фрезой, у которой профили в параллельных сечениях не соответствуют профилям червячного колеса у его торцовых участков.

При этом, заниженные торцовые участки червячного колеса искажаются, отличаются по противоположным сторонам впадины и не способствуют образованию масляного клина в зацеплении. Отсутствие масляного клина исключает из зоны контакта

заниженные торцовые участки червячного колеса, снижает несущую способность, точность и долговечность червячной пары.

Цель изобретения - улучшение условий смазки, повышение точности и долговечности червячной пары.

Указанная цель достигается тем, что обработку торцовых участков осуществляют раздельно инструментами разного профиля, которые устанавливаются под углом к средней плоскости червячного колеса, при этом расчетный диаметр инструментов равен расчетному диаметру инструмента, предназначенного для нарезания зубьев червячного колеса.

Угол установки инструментов, предназначенных для занижения торцовых участков червячного колеса, определяют исходя из условия создания одинакового занижения торцовых участков по левым и правым сторонам профиля зуба червячного колеса но формуле

v arctg-,

гдеЧ - угол установки инструмента относительно средней плоскости червячного колеса;

( -разность расстояний начальной (у головки колеса) и конечной (у ножки колеса) точек следа инструмента;

L- длина поля зацепления в рассматриваемом параллельном сечении (в сечении расположения оси инструмента).

Правые и левые углы профиля инструментов, предназначенных для занижения торцовых участков червячного колеса, выбирают в соответствии с профилем червячного колеса в параллельных сечениях, расположенных вблизи торцов, при этом

о,с.2И dj с,

где о{ I - угол левого профиля инструмента, предназначенного для обработки торцового участка со стороны выхода из зацепления;

о(2 - угол правого профиля того же инструмента;

ot, - угол правого профиля инструмента, предназначенного для обработки торцового участка со Сто- роны входа в зацепление;

- угол левого профиля того же инструмента.

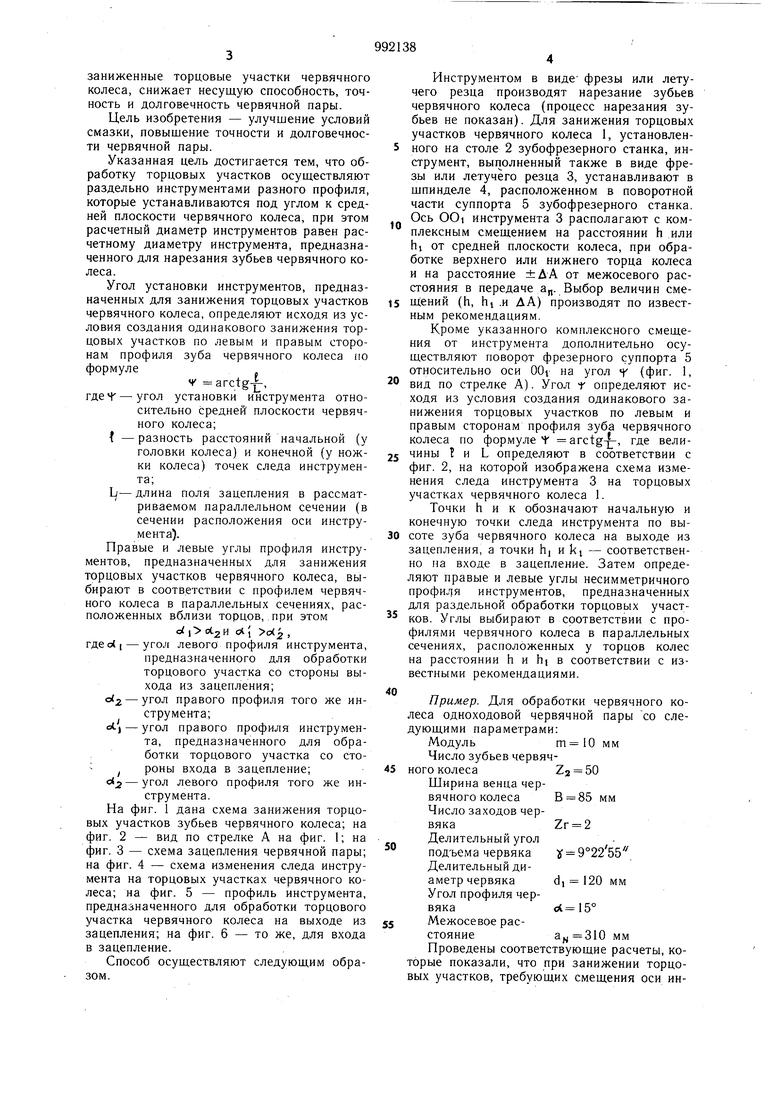

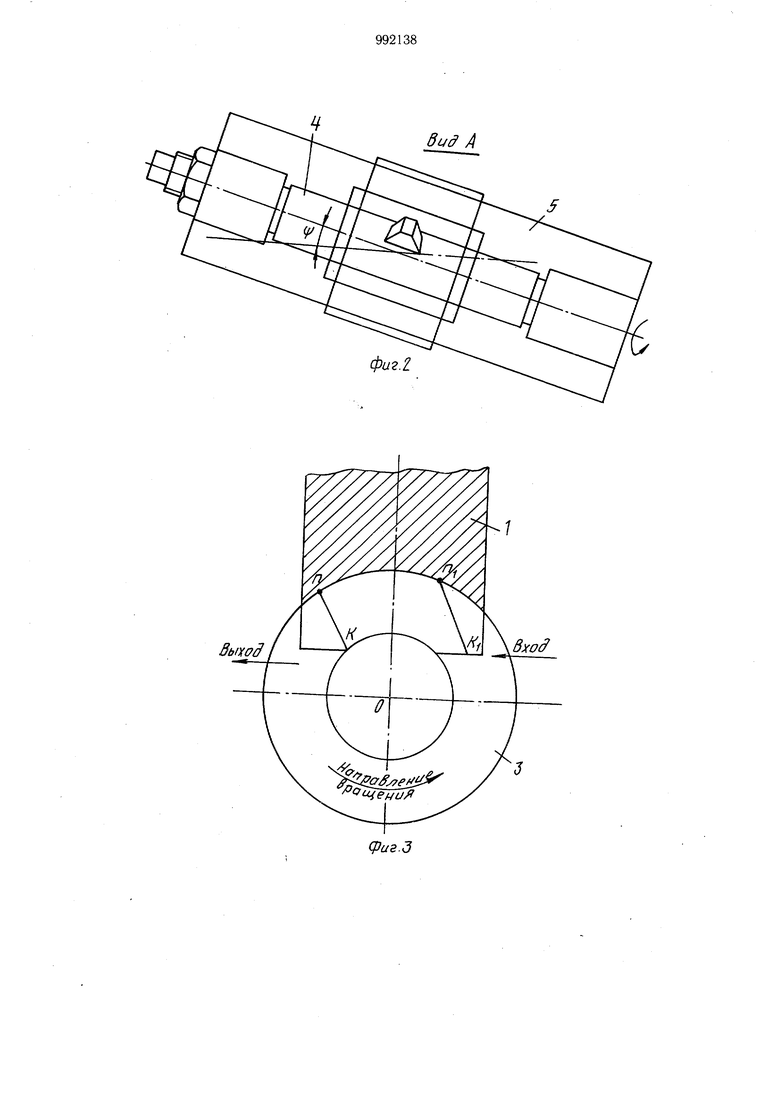

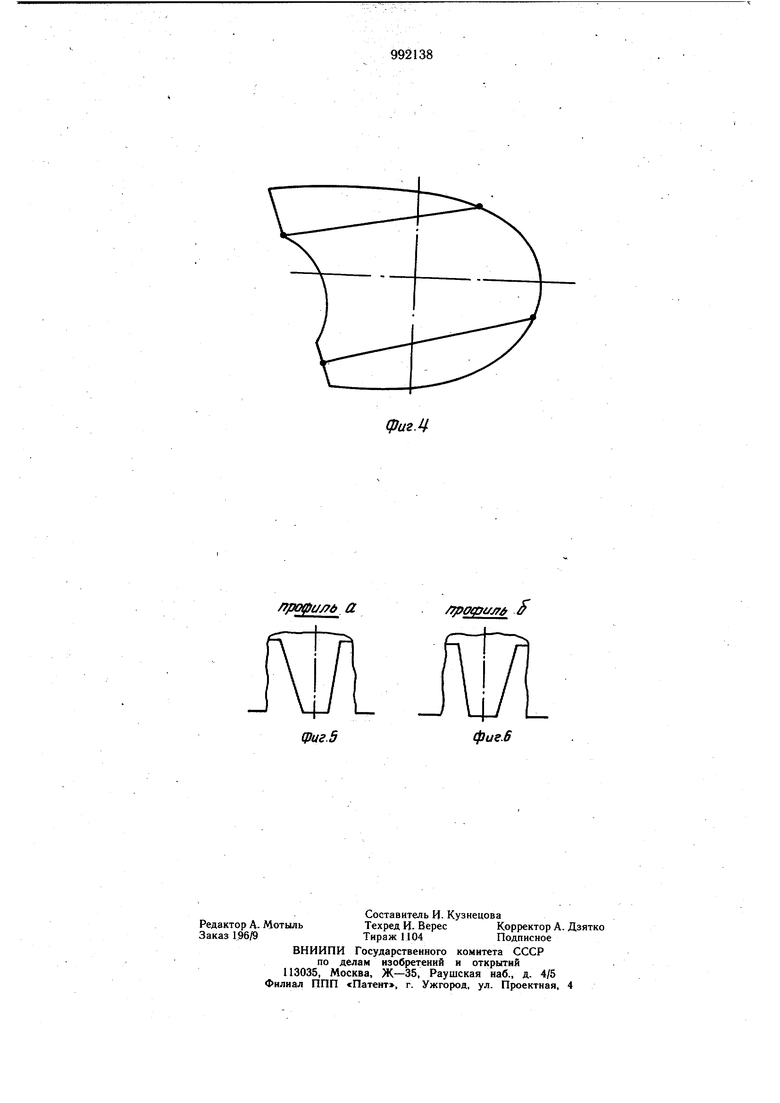

На фиг. 1 дана схема занижения торцовых участков зубьев червячного колеса; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - схема зацепления червячной пары; на фиг. 4 - схема изменения следа инструмента на торцовых участках червячного колеса; на фиг. 5 - профиль инструмента, предназначенного для обработки торцового участка червячного колеса на выходе из зацепления; на фиг. 6 - то же, для входа в зацепление.

Способ осуществляют следующим образом.

Инструментом в виде фрезы или летучего резца производят нарезание зубьев червячного колеса (процесс нарезания зубьев не показан). Для занижения торцовых участков червячного колеса 1, установлен5 ного на столе 2 зубофрезерного станка, инструмент, выполненный также в виде фрезы или летучего резца 3, устанавливают в шпинделе 4, расположенном в поворотной части суппорта 5 зубофрезерного станка. Ось OOi инструмента 3 располагают с комплексным смещением на расстоянии h или hi от средней плоскости колеса, при обработке верхнего или нижнего торца колеса и на расстояние ±ДА от межосевого расстояния в передаче а„. Выбор величин смеt5 цХений (h, hj .и АЛ) производят по известным рекомендациям.

Кроме указанного комплексного смещения от инструмента дополнительно осуществляют поворот фрезерного суппорта 5 относительно оси OOt на угол Y (фиг. 1,

вид по стрелке А). Угол г определяют исходя из условия создания одинакового занижения торцовых участков по левым и правым сторонам профиля зуба червячного колеса по формуле У arctg-j, где вели25 чины и L определяют в соответствии с фиг. 2, на которой изображена схема изменения следа инструмента 3 на торцовых участках червячного колеса 1.

Точки h и к обозначают начальную и конечную точки следа инструмента по вы30 соте зуба червячного колеса на выходе из зацепления, а точки hi и ki - соответственно на входе в зацепление. Затем определяют правые и левые углы несимметричного профиля инструментов, предназначенных для раздельной обработки торцовых участ ков. Углы выбирают в соответствии с профилями червячного колеса в параллельных сечениях, расположенных у торцов колес на расстоянии h и hi в соответствии с известными рекомендациями.

Пример. Для обработки червячного колеса одноходовой червячной пары со следующими параметрами:

Модульт 10 мм

Число зубьев червяч5 ного колесаZ2 50

Ширина венца червячного колесаВ 85 мм Число заходов червякаZr 2 Делительный угол подъема червяка у 9°2255 Делительный диаметр червяка dj 120 мм Угол профиля червяка5 Межосевое расстояниеа 310 мм Проведены соответствующие расчеты, которые показали, что при занижении торцовых участков, требующих смещения оси инструмента от средней плоскости (h), по межосевому расстоянию (ДА) и требуемый угол наклона оси инструмента (у) должны составлять:

hj h ±42 мм; ДА ±8 мм; K 2°40l 1 а а углы профиля инструмента c.i 18°ll и Л.2 9°48.

Обработка торцовых участков на зубофрезерном станке червячного колеса при упомянутых координатах и углах профиля инструмента дала одинаковые результаты с обоих торцов и позволила снизить циклические погрешности пары на 24% и повысить ее несущую способность в 1,5 раза.

Формула изобретения

t-разность расстояний начальной (у головки колеса) и конечной(у ножки колеса) точек следа инструмента;

L-длина поля зацепления в рассматриваемом параллельном сечении (в сечении расположения оси инструмента).

oil 0(2 и | Х;г ,

где oil - угол левого профиля инстру.мента. предназначенного для обработки торцового участка со стороны выхода из зацепления;

2 - угол правого профиля того же инструмента;

oCi - угол правого профиля инструмента, предназначенного для обработки торцового участка со стороны входа в зацепление;

- угол левого профиля того же инструмента.

, Источники информации, принятые во внимание при экспертизе 1. Патент США № 3.077.146, кл. 90-4. публик. 1963.

OW Фи2.1 dijff А

рофил6 а

ff

Авторы

Даты

1983-01-30—Публикация

1980-10-04—Подача