(54) СПОСОБ ОБРАБОТКИ КОЛЬЦЕВОГО ЖЕЛОБА ПЕРЕМЕННОГО ПРОФИЛЯ ИЗДЕЛИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ КОЛЬЦЕВОГО РУЧЬЯ ПЕРЕМЕННОГО РАДИУСНОГО ПРОФИЛЯ | 1970 |

|

SU265748A1 |

| Способ механической обработки и устройство для его осуществления | 1989 |

|

SU1838047A3 |

| Способ шлифования криволинейных поверхностей | 1978 |

|

SU768605A2 |

| Валок для периодической прокатки труб | 1981 |

|

SU1066681A1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1710166A1 |

| Способ точения сложных поверхностей | 1991 |

|

SU1816535A1 |

| СПОСОБ ШЛИФОВАНИЯ КОЛЬЦЕВОГО ЖЕЛОБА ПЕРЕМЕННОГО РАДИУСНОГО ПРОФИЛЯ | 1973 |

|

SU365240A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2412024C2 |

| Способ изготовления гнутых профилей | 1986 |

|

SU1349828A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ | 1995 |

|

RU2087238C1 |

1

Изобретение относится к механической обработке объемно профильных изделий, в частности к обработке кольцевого желоба переменного профиля изделий типа валков для станов периодической прокатки.

Известен способ обработки кольцевого желоба переменного профиля, при котором инструмент и изделие приводят во вращение, сообщают им относительные возвратнопоступательные перемещения по нормалям к обрабатываемой поверхности, проходящим через центр п})офиля желоба и составляющим с осью заготовки углы в пределах от О до t, а также осуществляют синхронные угловые перемещения инструмента вокруг оси, перпендикулярной осям вращения инструмента и изделия 1.

Недостатком известного способа является низкое качество обрабатываемой поверхности желоба.

Цель изобретения - повыщение качества и снижение трудоемкости обработки желоба.

Поставленная цель достигается тем, что угловые перемещения инструмента осуществляют в направлении, обратном наклону образующих желоба в зоне обработки, при

этом угол наклона инструмента относительно изделия увеличивают от гребня желоба к его кромкам, исходя из следующей зависимости:

COS

Q где у - текущий угол наклона инструмента относительно заготовки изделия, рад;

«Р -угловая координата положения инструмента в радиальном сечении, рад (0 ч 71);

15К - конусность желоба в зоне контакта инструмента с заготовкой изделия, рад;

6д - величина развалки изделия, мм; г - радиус профиля желоба изделия

по гребню; мм;

Rrf - радиус наружной поверхности изделия («бочка) мм; RXP среднее значение радиуса расположения кромок инструмента относительно его оси, мм.

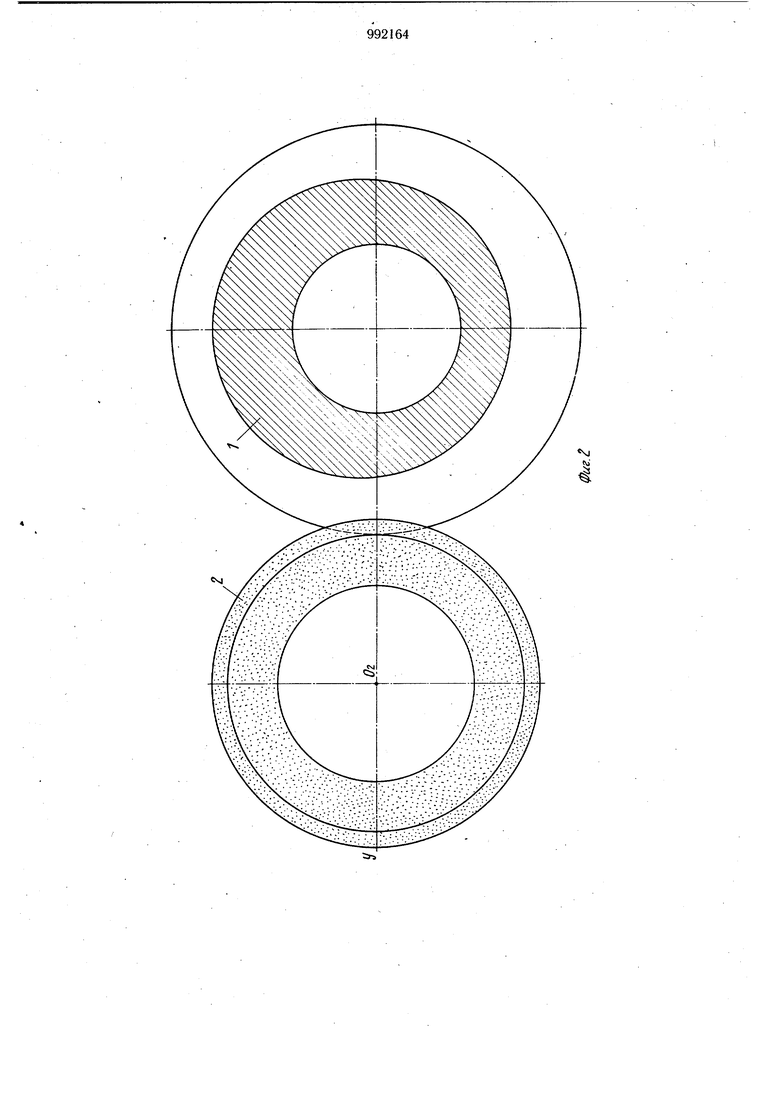

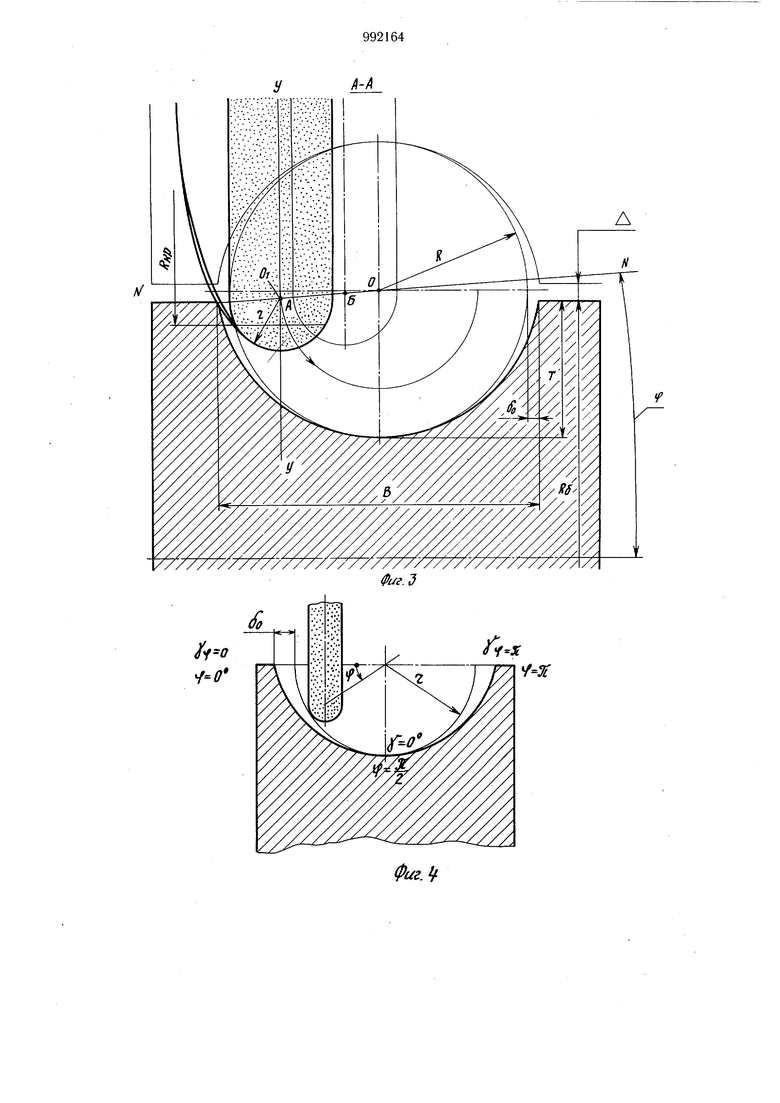

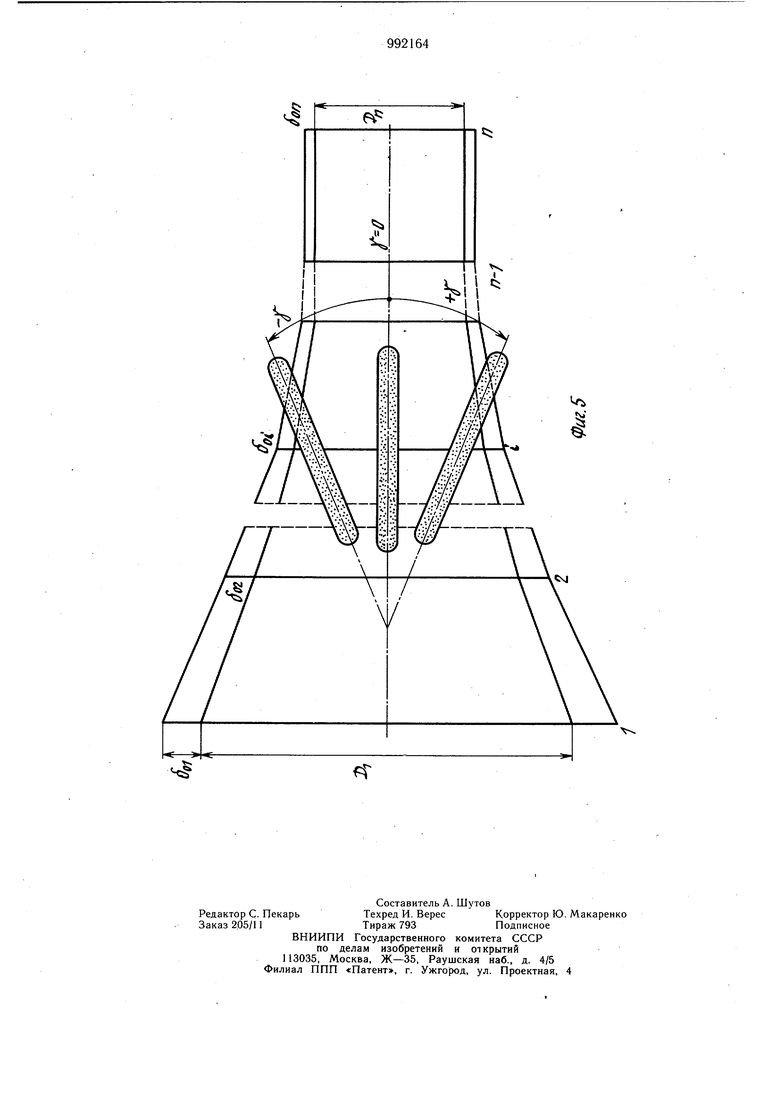

На фиг. 1 представлена схема обработки изделия типа валка; на фиг. 2 - то же, вид сбоку; на фиг. 3 - сечение А-А на фиг. 1 ( в увеличенном масштабе); на фиг. 4 поперечное сечение валка и инструмента в промежуточном положении при угловой координате; на фиг. 5 - развертка желоба и развалки валка в контрольных сечениях.

Заготовку изделия типа валка 1 приводят во вращение и обрабатывают вращаюш,имся режущим инструментом 2, например абразивным кругом, профиль рабочей части которого выполнен в виде дуги окружности радиуса г. На заготовке валка 1 обрабатывают кольцевой желоб переменного профиля. Обработку ведут при относительных возвратно-поступательных перемещениях заготовки валка 1 и инструмента 2 в плоскости, проходящей через ось вращения заготовки валка и точку О пересечения оси вращения режущего инструмента с плоскостью, на которой лежат центры кривизны О, профиля инструмента, причем возвратнопоступательное перемещение заготовки валка относительно режущего инструмента производят по нормалям N-N к дуге воображаемой окружности радиуса R, равного сумме глубины желоба Т в данном сечении и половины величины технологического зазора д.

R Т + Д/2.

При каждом, обороте заготовки валка 1 точка О профиля инструмента 2 соверщает перемещение между точками А и Б нормали N-N, расстояния которых от центра кривизны О раны соответственно разностям наибольщего и наименьшего значений радиуса R и радиуса кривизны профиля инструмента г

ОА Rmax-r,

ОБ R

mm

При этом синхронно с вращением заготовки валка 1 режущему инструменту 2 сообщают угловое перемещение коррекции вокруг оси Y-Y проходящиц через точку Oj перпендикулярно оси вращения заготовки валка 1.

Для обеспечения обработки желоба и развалки валка за одну операцию развалку осуществляют дополнительным подрезанием профиля желоба посредство.м углового перемещения, например, режуид,его инструмента вокруг оси Y-Y в направлении, обратном наклону образующих желоба (условно не показаны) в зоне обработки, при, этом угол наклона режущего инструмента относительно заготовки валка увеличивают от гребня желоба к его кромкам, а- величину угла

наклона инструмента определяют в соответствии с формулой

- тс iMoHi Rd/R; r

,

0,&4ST5 ТГй г

где у - угол наклона инструмента у кромки желоба заготовки валка, рад; К - конусность желоба в данном сечении заготовки валка, рад; So - величина развалки валка ();

Г радиус профиля желоба валка по

гребню в данном сечении, .мм;

Rrf - радиус наружной поверхности

валка, мм;

- среднее значение радиуса расположения режущих кромок инструмента относительно его оси, мм.

При обходе инструментом профиля радиального сечения желоба величину углового перемещения инструмента изменяют в соответствии с законом

Vo

где ср - угловая координата положения инструмента в радиальном сечении желоба, отсчитываемая от одной из кромок бортов желоба ( Я 0 при обработке кромки желоба, «f Х/2 - гребня желоба, г 1- кромки другого борта желоба), рад;

у - текущий угол наклона инструмента относительно заготовки валка для текущего значения углаЧ, рад

Таким образом, изменяя yгoлef, возможно обработать всю поверхность желоба изделия.

Ниже приводится численный пример определения угла наклона инструмента, необходимого для обработки развалки у кромок желоба величиной &5 2 мм, в одном из контрольных сечений валка (фиг. 4) радиуса г 25 мм на участке с конусностью К 0,05 («; 2°52):

/ 3 / V

К - V

cf o

0,fl4375 R| г

1/ЖГГЩоТНмГ

Л/

o,os У 0,8

,84375-

0,043 рад - 2°28,

где R 150 мм - радиус наружной

поверхности валка; R 135мм - среднее значение ра55диуса режущих кромок инструмента.

При обходе инструментом профиля радиального сечения, желоба величину угло56

вого перемещения инструмента изменяют по закону косинуса

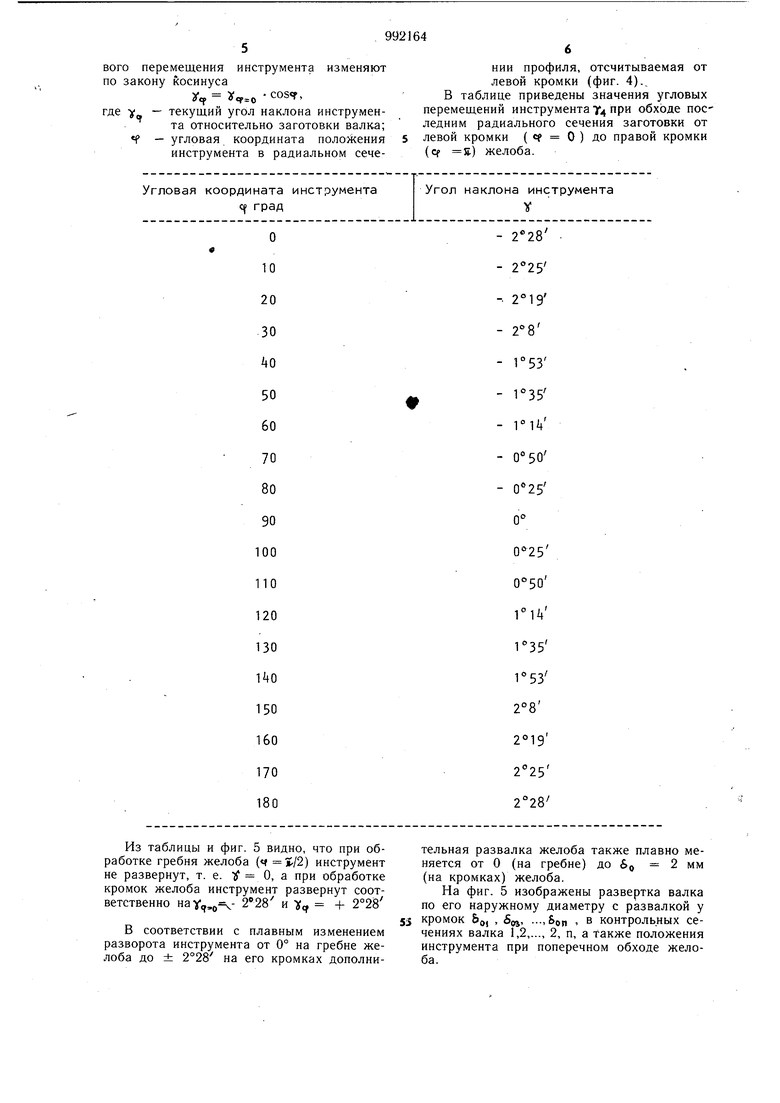

у Kcf -cos,В таблице приведены значения угловых

где V, - текущий угол наклона инструмен-перемещений инструмента г при обходе поста относительно заготовки валка; ледним радиального сечения заготовки от «Р - угловая координата положения 5 левой кромки ( cf О ) до правой кромки инструмента в радиальном сече-( s) желоба.

Из таблицы и фиг. 5 видно, что при обработке гребня желоба (ч i-/2) инструмент не развернут, т. е. -if О, а при обработке кромок желоба инструмент развернут соответственно Hay,,j,- 228 и -Уе, + 2°28

В соответствии с плавным изменением разворота инструмента от 0° на гребне желоба до ± 2°28 на его кромках дополни992164

НИИ профиля, отсчитываемая от левой кромки (фиг. 4).,

тельная развалка желоба также плавно меняется от О (на гребне) до 6 2 мм (на кромках) желоба.

На фиг. 5 изображены развертка валка по его наружному диаметру с развалкой у кромок &J,, , 5pj, ...,&оп в контрольных сечениях валка 1,2,..., 2, п, а также положения инструмента при поперечном обходе желоба. Если синхронно с вращением изделия управлять углом поворота инструмента при обработке развалки у кромок желоба так, чтобы в контрольных сечениях валка обрабатывались развалки требуемых величин (брб, .-, &tt ) т. е. в этих сечениях разворачивать инструмент соответственно на углы (Y,o .УЗО -Vtto) ™ обеспечивается непрерывная обработка всего профиля валка с требуемой величиной развалок. Такое управление поворотом инструмента в соответствии с заданными величинами развалок у кромок желоба в контрольных сечениях валка может быть осуществлено либо механическим путем, например, от копира, соответствующим образом спроектированного, либо от приводного механизма, управляемого от ЭВМ. Таким образом, предлагаемый способ позволяет повысить качество обрабатываемой поверхности желоба. Формула иобретения Способ обработки кольцевого желоба переменного профиля изделия, при котором инструмент и изделие приводят во вращение сообщают им относительные возвратно-поступательные перемещения по нормалям к обрабатываемой по%ерхности, проходящим через центр профиля желоба и составляющим с осью заготовки углы в пределах от О доТи, а также осуществляют синхронные угловые перемещения инструмента вокруг оси, перпендикулярной к осям вращения румента и изделия, отличающийся тем, с целью повыщения качества и снижетрудоемкости обработки желоба, уге перемещения инструмента осущестт в направлении, обратном наклону зующих желоба в зоне оработки, при угол наклона инструмента относительизделия увеличивают от гребня желоба о кромкам, исходя из следующей завиости:Jv - W Г У 0,84575-R г уJ - текущий угол наклона инструмента относительно заготовки изделия, рад; ff - угловая координата положения инструмента в радиальном сечении, рад; К - конусность желоба в зоне контакта инструмента с заготовкой, изделия, рад; &д - величина развалки изделия, мм; г - радиус профиля желоба изделия гребню, мм; R - радиус наружной поверхности изделия («бочка), мм; Ян среднее значение радиуса расположения режущих кромок инструа относительно его оси, мм. Источники информации, принятые во внимание при экспертизе L Авторское свидетельство СССР 15628, кл. В 24 В 5/16, 1976.

J

Фиг.

Авторы

Даты

1983-01-30—Публикация

1981-07-14—Подача