Изобретение относится к обработке материалов резанием и найдет применение в машиностроении при изготовлении некруглых валов профильных моментопередаю- щих соединений.

Целью изобретения является повышение производительности и расширение технологических возможностей способа.

Указанная цель достигается тем, что для точения сложных поверхностей заготовке и эксцентрично установленному круглому резцу сообщают согласованные вращательные движения вокруг взаимно перпендикулярных осей и относительное движение подачи, причем в отличие от известного способа соосно с круглым резцом над его пере- дней поверхностью устанавливают .многозубый режущий инструмент, которому сообщают вращение совместно с вращением резца, при этом передние поверхности зубьев инструмента располагают под углом к плоскости его вращения, величину которого задают в зависимости от количества выступов профиля поверхности изделия по формуле

е

o arctg

D

(cT+reTm

±е.

где о) - угол наклона передней поверхности зуба инструмента к плоскости его вращения;

D - диаметр заготовки;

d - диаметр резца;

е - эксцентриситет установки резца;

m - количество выступов профиля поверхности изделия;

е- угол между направлением скорости резания и нормалью к режущей кромке зуба инструмента.

Предварительное профилирование сложной поверхности осуществляют вспомогательными режущими кромками зубьев

00

CN СЛ СО СЛ

многозубого инструмента, длину а которых задают по зависимости

Величину эксцентриситета е задают в два раза меньше высоты h выступов профиля поверхности изделия, т.е.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ НЕКРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2211118C1 |

| Способ точения сложных поверхностей | 1988 |

|

SU1553249A1 |

| Способ точения сложных поверхностей | 1990 |

|

SU1722698A2 |

| Способ обработки некруглых валов | 1990 |

|

SU1764859A1 |

| Способ механической обработки и устройство для его осуществления | 1989 |

|

SU1838047A3 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 2015 |

|

RU2603417C1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| Способ обработки цилиндрических поверхностей | 1988 |

|

SU1692765A1 |

| Способ токарной обработки некруглых поверхностей | 1991 |

|

SU1816534A1 |

Изобретение относится к обработке резанием и найдет применение при изготовле- нии некруглых валов. Некруглую поверхность обрабатывают одновременно круглым резцом и установленным над ним многозубым режущим инструментом, которым и заготовке сообщают согласованные вращательные движения вокруг скрещивающихся под прямым углом осей и относительное движение подачи. Многозубый инструмент и круглый резец устанавливают с одинаковым эксцентриситетом относительно оси их вращения. Угол наклона зубьев инструмента к оси вращения задают в зависимости от количества выступов профиля поверхности изделия. 3 ил.

а

2 л п m Z cos ft)

где п - максимальный радиус профиля поверхности изделия;

Z - количество режущих зубьев инструмента.

Благодаря тому, что соосно с круглым резцом над его передней поверхностью устанавливают многозубый инструмент с наклоненными к оси его вращения режущими зубьями, снабженными вспомогательными режущими кромками, существенно улучшаются условия работы круглого резца, так как практически весь припуск срезается дополнительным инструментом. Круглый резец обеспечивает окончательное формирование некруглой поверхности, удаляя с заготовки лишь неровности (гребни), обусловленные схемой резания многозу- бым инструментом.

Установка режущих зубьев-под указанным выше углом коси вращения инструмента создает более благоприятные условия для срезания с заготовки слоя металла, чем при обработке одним круглым резцом. При этом за счет изменения этого угла возможна оптимизация процесса резания в зависимости от свойств обрабатываемого металла, что невозможно при .использовании известного способа.

Благодаря отмеченным техническим преимуществам предлагаемого способа, он имеет более высокую производительность, позволяя также обрабатывать такие изделия (малого диаметра и с большим числом выступов профиля), обработка которых известным способом либо невозможна, либо малоэффективна.

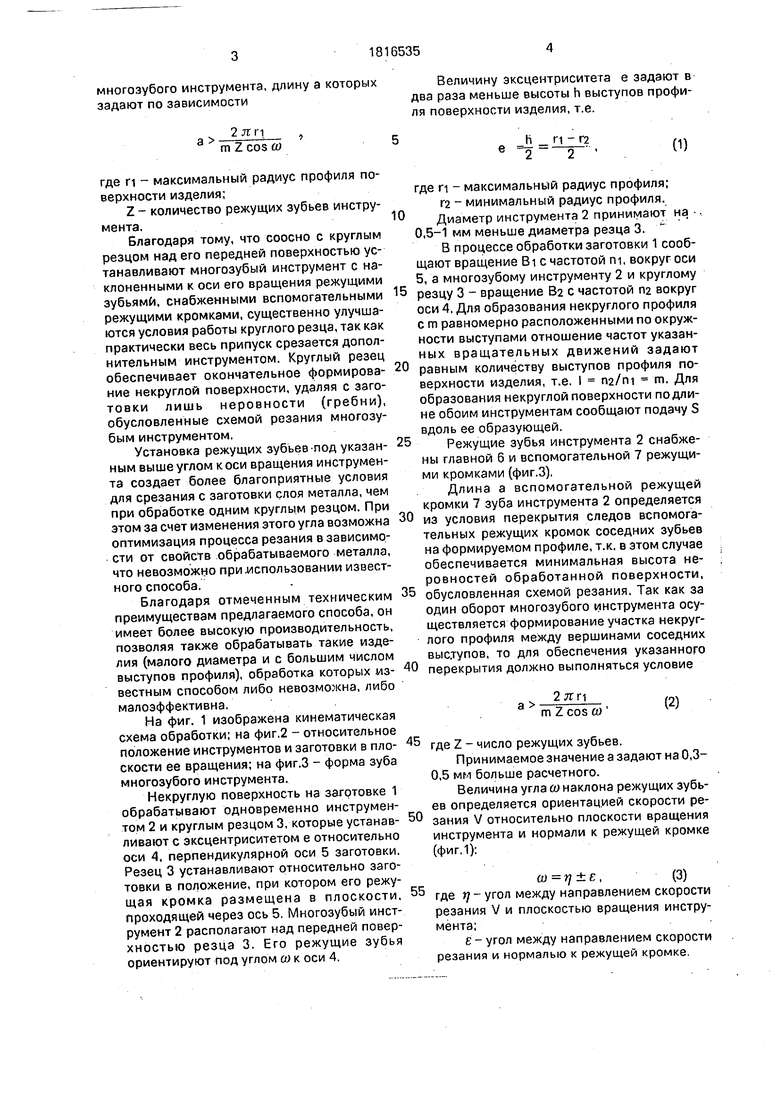

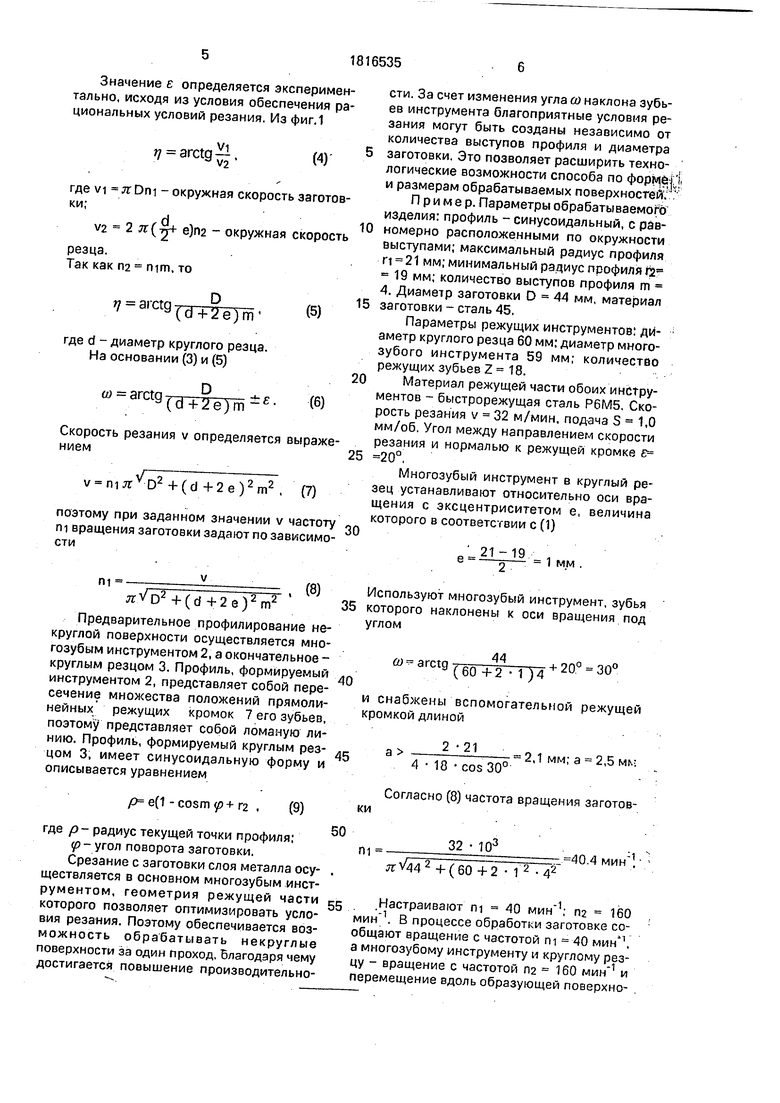

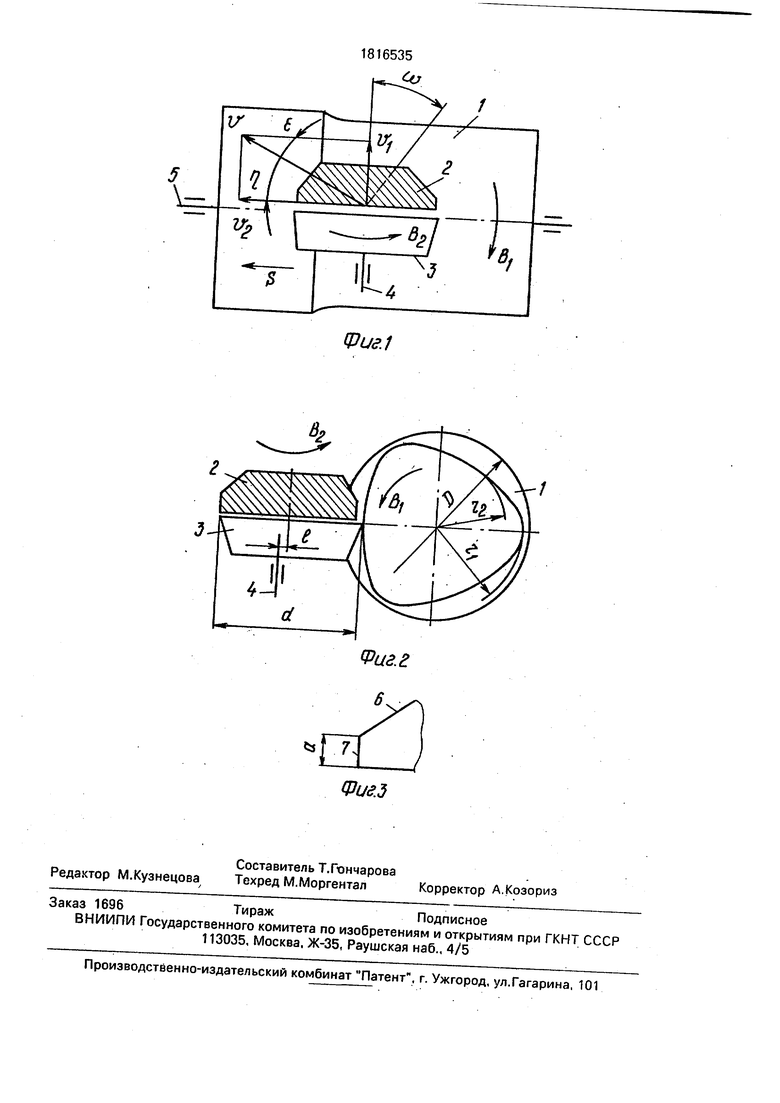

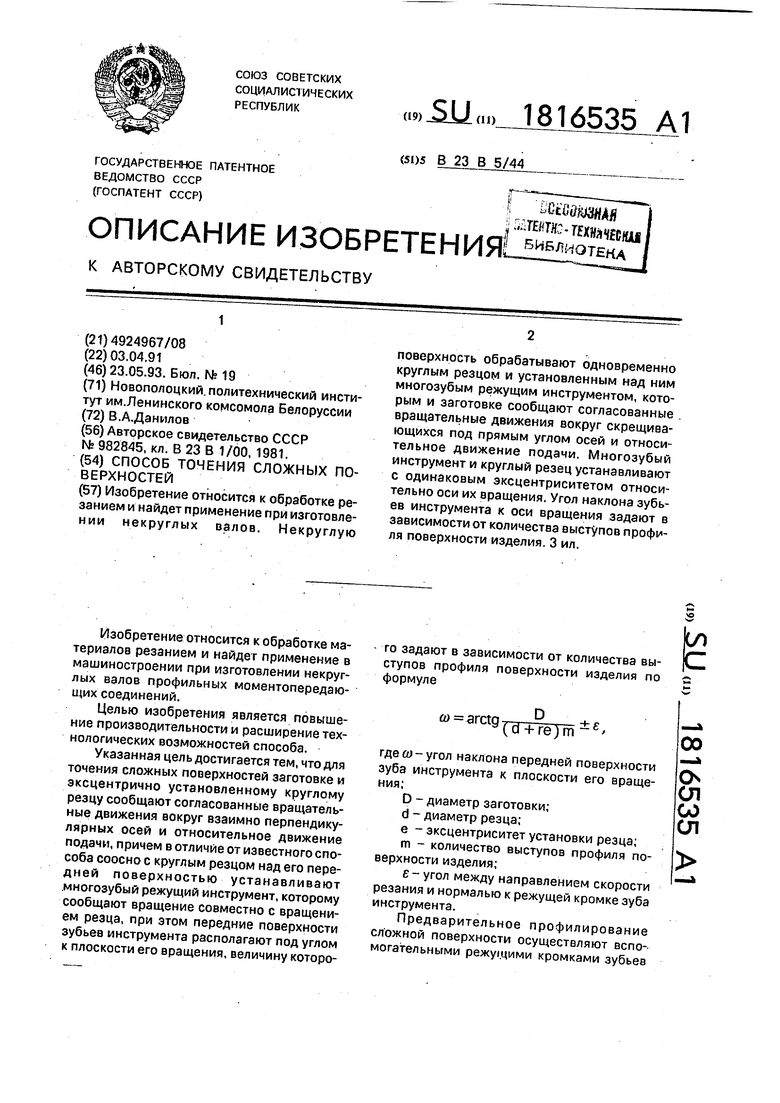

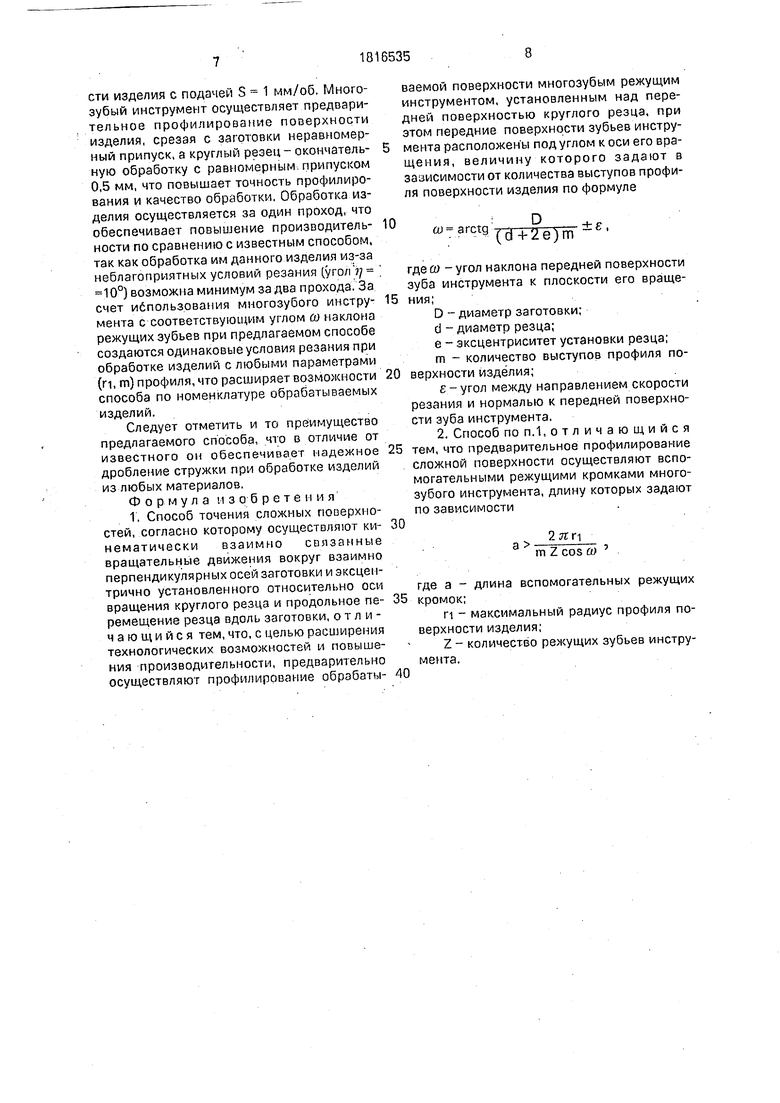

На фиг. 1 изображена кинематическая схема обработки; на фиг.2 - относительное положение инструментов и заготовки в плоскости ее вращения; на фиг.З - форма зуба многозубого инструмента.

Некруглую поверхность на заготовке 1 обрабатывают одновременно инструментом 2 и круглым резцом 3, которые устанавливают с эксцентриситетом е относительно оси 4, перпендикулярной оси 5 заготовки. Резец 3 устанавливают относительно заготовки в положение, при котором его режущая кромка размещена в плоскости, проходящей через ось 5. Многозубый инструмент 2 располагают над передней поверхностью резца 3. Его режущие зубья ориентируют под углом о) к оси 4.

h П - Г2

0)

где п - максимальный радиус профиля; Г2 - минимальный радиус профиля.

Диаметр инструмента 2 принимают на, 0,5-1 мм меньше диаметра резца 3.

В процессе обработки заготовки 1 сообщают вращение Вт с частотой щ, вокруг оси 5, а многозубому инструменту 2 и круглому

резцу 3 - вращение Ва с частотой па вокруг оси 4. Для образования некруглого профиля с m равномерно расположенными по окружности выступами отношение частот указанных вращательных движений задают

равным количеству выступов профиля поверхности изделия, т.е. I П2/ш т. Для образования некруглой поверхности подлине обоим инструментам сообщают подачу S вдоль ее образующей.

Режущие зубья инструмента 2 снабжены главной 6 и вспомогательной 7 режущими кромками (фиг.З).

Длина а вспомогательной режущей кромки 7 зуба инструмента 2 определяется

из условия перекрытия следов вспомогательных режущих кромок соседних зубьев на формируемом профиле, т.к. в этом случае обеспечивается минимальная высота неровностей обработанной поверхности,

обусловленная схемой резания. Так как за один оборот многозубого инструмента осуществляется формирование участка некруглого профиля между вершинами соседних выступов, то для обеспечения указанного

перекрытия должно выполняться условие

а

2 ГСП m Z cos ft)

(2)

где Z - число режущих зубьев.

Принимаемое значение а задают на 0,3- 0,5 мм больше расчетного.

Величина угла ш наклона режущих зубьев определяется ориентацией скорости ре- зания V относительно плоскости вращения инструмента и нормали к режущей кромке (фиг.1):

,(3) где )/ - угол между направлением скорости резания V и плоскостью вращения инструмента;

е-у гол между направлением скорости резания и нормалью к режущей кромке.

Значение Ј определяется экспериментально, исходя из условия обеспечения рациональных условий резания. Из фиг.1

rj arcig.

(4)

где vi лгОщ - окружная скорость заготовки;

n ,d ,10 V2 2 JI(TJ+ е)П2 - окружная скорость

резца.

Так как П2 nim, то

arc(d+2e)mгде d -диаметр круглого резца. На основании (3) и (5)

(5)

r arctg(d+2e)m±Ј- Скорость резания v определяется выражением

У тлгЧ}2 + 2e)2m2 , (7)

поэтому при заданном значении v частоту щ вращения заготовки задают по зависимости

П1

, (8)

jrVo2+(d-f2e)2m2

Предварительное профилирование некруглой поверхности осуществляется мно- гозубым инструментом 2, а окончательное- круглым резцом 3. Профиль, формируемый инструментом 2, представляет собой пересечение множества положений прямолинейных режущих кромок 7 его зубьев, поэтому представляет собой ломаную линию. Профиль, формируемый круглым резцом 3, имеет синусоидальную форму и описывается уравнением

р е(1 - cosm p + га

(9)

где р- радиус текущей точки профиля;

(р- угол поворота заготовки.

Срезание с заготовки слоя металла осуществляется в основном многозубым инструментом, геометрия режущей части которого позволяет оптимизировать условия резания. Поэтому обеспечивается возможность обрабатывать некруглые поверхности за один проход, Благодаря чему достигается повышение производительно0

5

0

5

сти. За счет изменения угла о) наклона зубьев инструмента благоприятные условия резания могут быть созданы независимо от количества выступов профиля и диаметра заготовки. Это позволяет расширить технологические возможности способа по формё-Гь и размерам обрабатываемых поверхностей ;

Пример. Параметры обрабатываемо 6 изделия: профиль - синусоидальный, с равномерно расположенными по окружности выступами; максимальный радиус профиля п 21 мм; минимальный радиус профиля fi-5 19 мм; количество выступов профиля m 4. Диаметр заготовки D 44 мм, материал заготовки - сталь 45.

Параметры режущих инструментов: дй- ; аметр круглого резца 60 мм; диаметр много- зубого инструмента 59 мм; количество режущих зубьев Z 18.

Материал режущей части обоих инструментов - быстрорежущая сталь Р6М5. Скорость резания v 32 м/мин, подача S 1,0 мм/об. Угол между направлением скорости резания и нормалью к режущей кромке е 20°

Многозубый инструмент в круглый резец устанавливают относительно оси вращения с эксцентриситетом е, величина которого в соответствии с(1)

е

21-19

1 мм .

Используют многозубый инструмент, зубья 35 которого наклонены к оси вращения под углом

44

о чп°

arctg(60+2.l)4+20 ° 30

и снабжены вспомогательной режущей кромкой длиной

2 21

„с а -----:--- 2,1 мм; а 2,5 мм 454 18 cos 30°

Согласно (8) частота вращения заготовки

щ

32 103

П V442 + ( 1 2 -4й

- 40.4

-1.

.Настраивают щ 40 мин ; па 160 . В процессе обработки заготовке сообщают вращение с частотой ni 40 минм. а многозубому инструменту и круглому рез-1

цу - вращение с частотой П2 160 мин и перемещение вдоль образующей поверхности изделия с подачей S 1 мм/об. Много- зубый инструмент осуществляет предварительное профилирование поверхности изделия, срезая с заготовки неравномерный припуск, а круглый резец- окончательную обработку с равномерным, припуском 0,5 мм, что повышает точность профилирования и качество обработки. Обработка изделия осуществляется за один проход, что обеспечивает повышение производительности по сравнению с известным способом, так как обработка им данного изделия из-за неблагоприятных условий резания угол г; 10°) возможна минимум за два прохода. За счет использования многозубого инструмента с соответствующим углом (а наклона режущих зубьев при предлагаемом способе создаются одинаковые условия резания при обработке изделий с любыми параметрами (п, т) профиля, что расширяет возможности способа по номенклатуре обрабатываемых изделий.

Следует отметить и то преимущество предлагаемого способа, что в отличие от известного он обеспечивает надежное дробление стружки при обработке изделий из любых материалов.

Формула изобретения Т. Способ точения сложных поверхностей, согласно которому осуществляют кинематически взаимно связанные вращательные движения вокруг взаимно перпендикулярных осей заготовки и эксцентрично установленного относительно оси вращения круглого резца и продольное перемещение резца вдоль заготовки, отличающийся тем, что, с целью расширения технологических возможностей и повышения производительности, предварительно осуществляют профилирование обрабатываемой поверхности многозубым режущим инструментом, установленным над передней поверхностью круглого резца, при этом передние поверхности зубьев инстру- мента расположены под углом к оси его вра- щения, величину которого задают в зависимости от количества выступов профиля поверхности изделия по формуле

ftj arctg

D

(а +2е)т

±е

гдеш -угол наклона передней поверхности зуба инструмента к плоскости его враще- ния;

D диаметр заготовки; d - диаметр резца; е - эксцентриситет установки резца; m - количество выступов профиля по- верхности изделия;

Ј-угол между направлением скорости резания и нормалью к передней поверхности зуба инструмента.

27ГГ1

а

т Z cos a

где а - длина вспомогательных режущих кромок;

п - максимальный радиус профиля поверхности изделия;

Z - количество режущих зубьев инструмента.

Фиг. г

| Способ точения сложных поверхностей | 1980 |

|

SU982845A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-23—Публикация

1991-04-03—Подача