(54) МЕХАНИЗМ ЦЕНТРИРОВАНИЯ И ПЕРЕМЕЩЕНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК

1

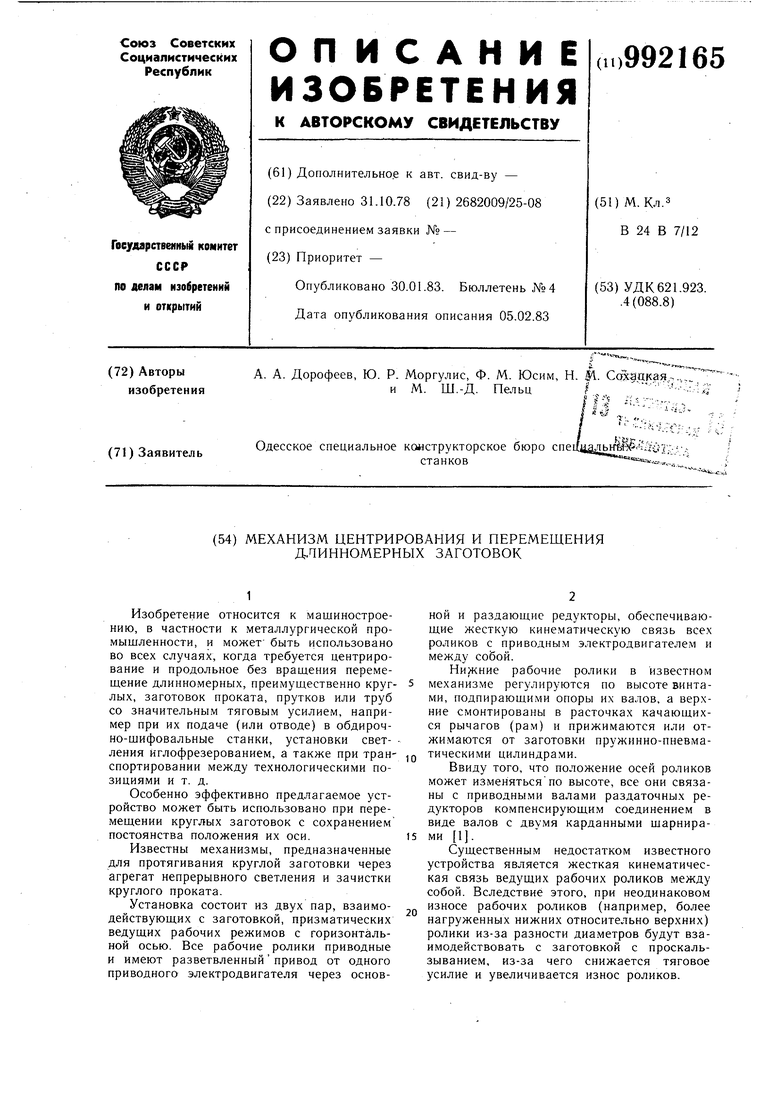

Изобретение относится к машиностроению, в частности к металлургической промышленности, и может быть использовано во всех случаях, когда требуется центрирование и продольное без вращения перемещение длинно.мерных, преимущественно круглых, заготовок проката, прутков или труб со значительным тяговым усилием, например при их подаче (или отводе) в обдирочно-шифовальные станки, установки светления иглофрезерованием, а также при тран спортировании между технологическими позициями и т. д.

Особенно эффективно предлагаемое устройство может быть использовано при перемещении круглых заготовок с сохранением постоянства положения их оси.

Известны механизмы, предназначенные для протягивания круглой заготовки через агрегат непрерывного светления и зачистки круглого проката.

Установка состоит из двух пар, взаи.модействующих с заготовкой, призматических ведущих рабочих режимов с горизонтальной осью. Все рабочие ролики приводные и имеют разветвленный привод от одного приводного электродвигателя через основной и раздающие редукторы, обеспечивающие жесткую кинематическую связь всех роликов с приводным электродвигателем и между собой.

Нижние рабочие ролики в известном 5 механизме регулируются по высоте винтами, подпирающими опоры их валов, а верхние смонтированы в расточках качающихся рычагов (рам) и прижимаются или отжимаются от заготовки пружинно-пневма Q тическими цилиндрами.

Ввиду того, что положение осей роликов может изменяться по высоте, все они связаны с приводными валами раздаточных редукторов компенсирующим соединением в виде валов с двумя карданными шарнира15 ми 1.

Существенным недостатком известного устройства является жесткая кинематическая связь ведущих рабочих роликов .между собой. Вследствие этого, при неодинаковом износе рабочих роликов (например, более нагруженных нижних относительно верхних) ролики из-за разности диаметров будут взаимодействовать с заготовкой с проскальзыванием, из-за чего снижается тяговое усилие и увеличивается износ роликов.

Другим недостатком описанного механизма является большая трудоемкость переналадки при переходе на изделие другого типоразмера.

Цель изобретения - повышение тягового усилия, уменьшение габаритов, упрошение конструкции и обслуживания, а также обеспечение самоцентрирования заготовки.

Достигается это тем, что в механизме, содержащем по крайней мере два противоСТОЯШ.ИХ упруго прижимаемых к заготовке приводных призматических ведуших рабочих ролика, смонтированных в корпусе, каждый ролик имеет независимый привод врашения и смонтирован с возможностью поворота вокруг оси, параллельной оси вращения ролика.

Кроме того, для центрирования заготовки механизм снабжен устройствомсинхронизации поворота несущих рабочие ролики корпусов при их смыкании и размыкании, выполненным в виде зацепляющихся друг с другом зубчатых секторов, смонтированных на корпусах с возможностью регулируемого относительно углового поворота от упорных винтов, а также устройством юстировки вертикального положения рабочих роликов, выполненным в виде поддерживаемой регулировочным винтом пятки упорного подшипника оси поворота корпуса.

Для сокращения времени смыкания-размыкания корпуса снабжены обратным упором, взаимодействующим с переставными по секторной панели упорами на основании механизма.

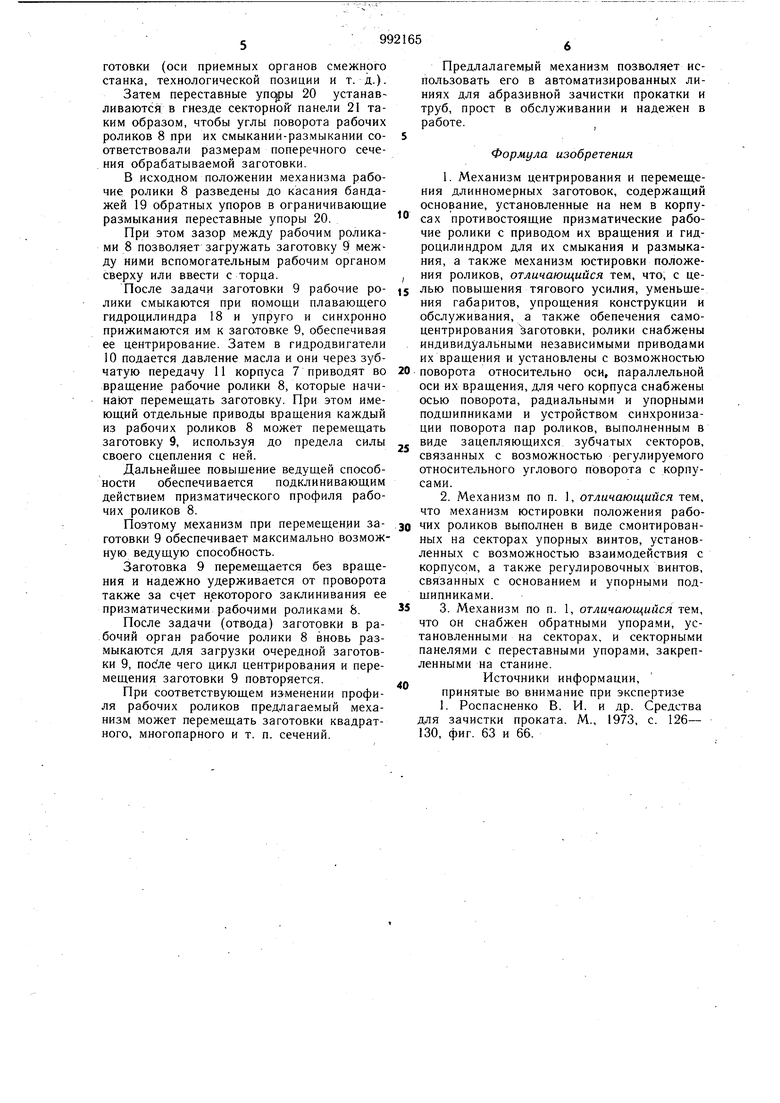

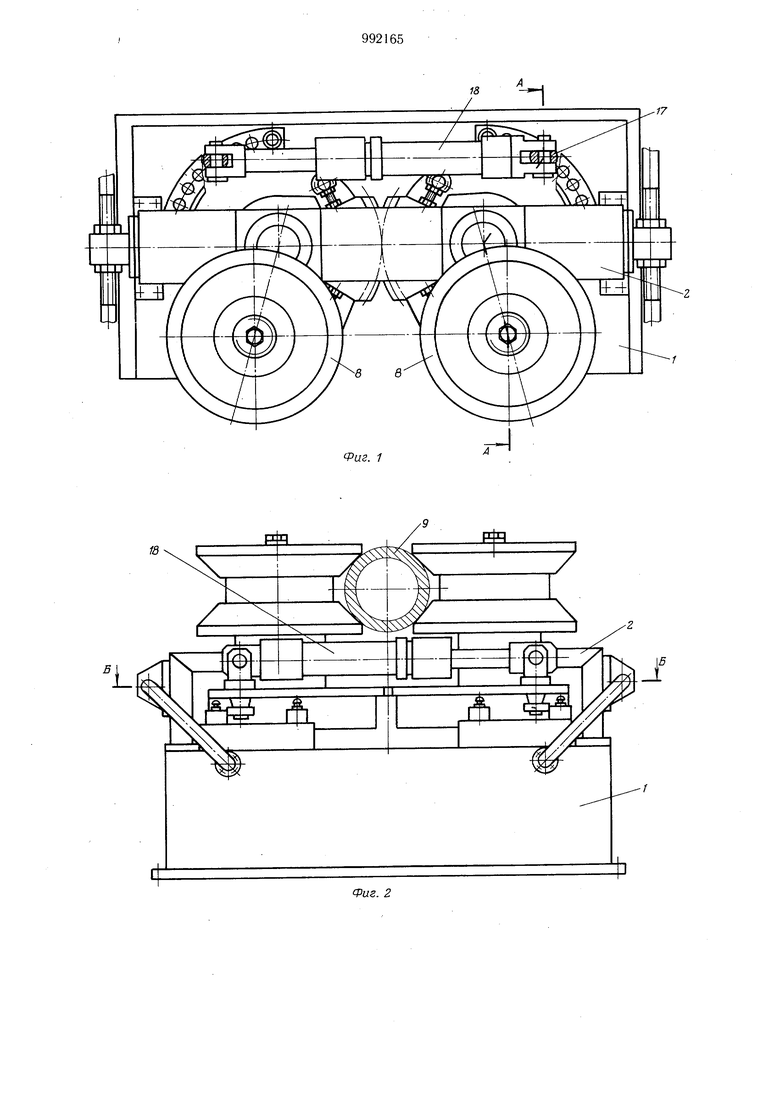

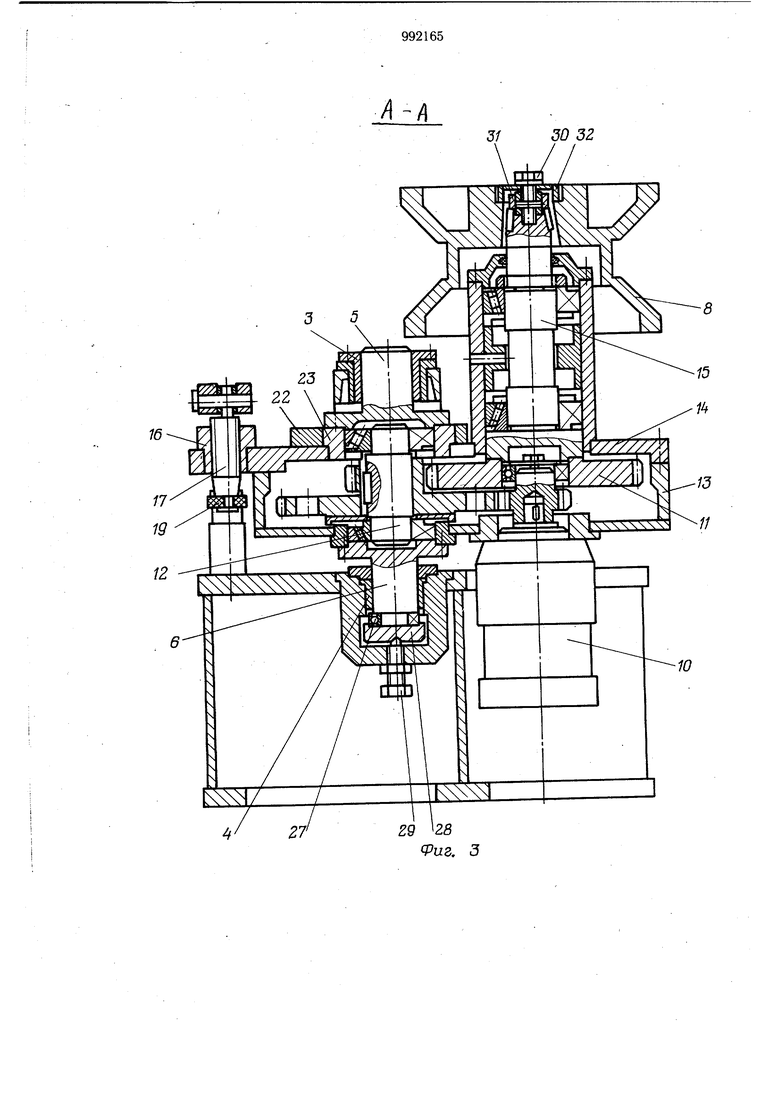

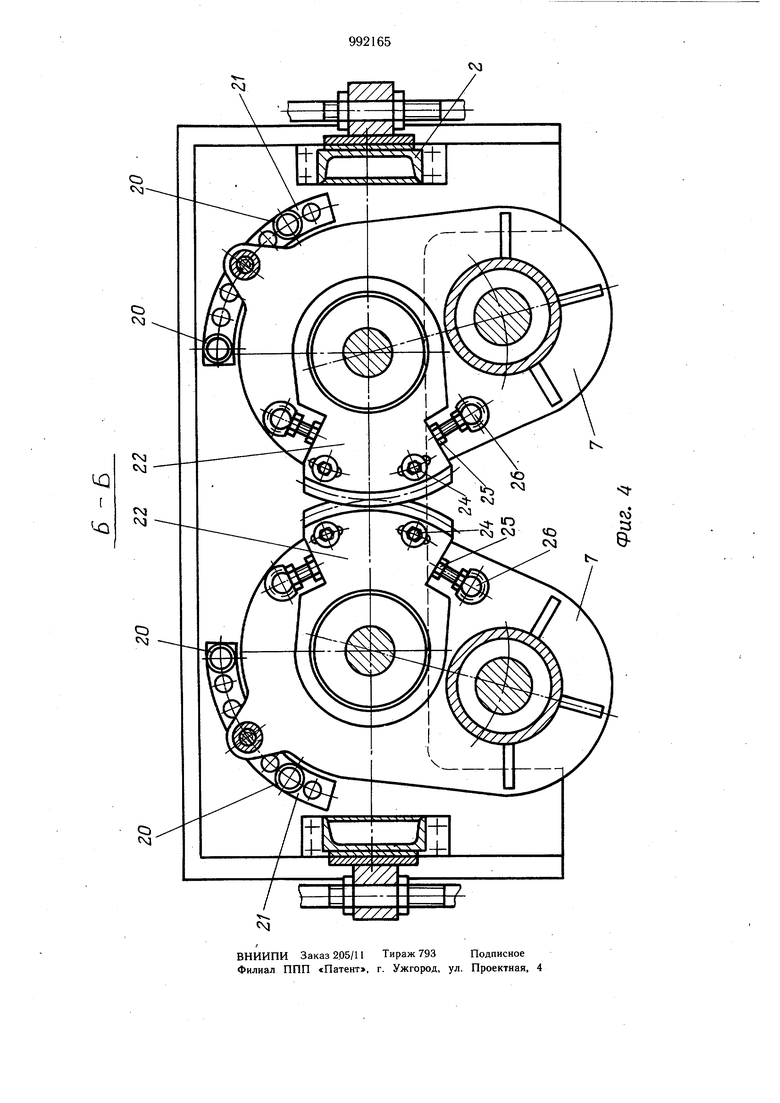

На фиг. 1 представлен предлагаемый механизм, вид в плане; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрезЛ -Л на фиг. 1 (продольный разрез по редуктору); на фиг. 4разрез Б-Б на фиг. 2.

Механизм состоит из коробчатого основания 1, к которому прикреплена перекрывающая его скобообразная арка 2.

В расточках основания 1 и арки 2 установлены верхние 4 и нижние 4 подшипники верхних и нижних цапф 5 и 6 поворотных вокруг них корпусов 7, несущих рабочие ролики 8, взаимодействующие с заготовкой 9.

Привод каждого из рабочих роликов осуществляется от независимого привода, например от отдельного гидродвигателя 10, через соосную двухступенчатую зубчатую передачу 11, смонтированную в корпусе 7, в заточках подшипников промежуточного вала 12 которой закреплены и сцентрированы упомянутые цапфы 5 и 6.

Корпус 7 содержит поддон 13 и крышки 14 с выполненным заодно с ней стаканом, несущим подшипник выходного вала 15, на котором закреплен рабочий ролик 8.

С противоположной стороны крышки 14 выполнено ухо с резьбовой втулкой 16, в которой с возможностью поворота вокруг вертикальной оси установлен резьбовой палец 17, несущий на своем верхнем конце шарнир с горизонтальной осью для присоединения плавающего гидроцилиндра 18 смыкания-размыкания рабочих роликов 8.

Такое присоединение (типа карданного

шарнира) компенсирует неточности сборки и установки гидроцилиндра относительно редукторов во всех направлениях.

Кроме того, противоположный конец резьбового пальца 17 выпущен вниз, оснащен упругим бандажем 19 и выполняет роль обратного упора, взаимодействующего при размыкании или замыкании (без заготовки 9) рабочих роликов 8 с переставными упорами 20, устанавливаемыми в отверстиях секторной панели 21, закрепленной на основании 1.

Для центрирования заготовки 9 механизм снабжен устройством синхронизации встречного поворота корпусов 7 редукторов, т. е. встречного перемещения рабочих роликов 8 при их смыкании и размыкании.

Устройство синхронизации (фиг. 4) выполнено в виде зацепляющихся друг с другом зубчатых секторов 22, установленных на центрирующих выступах 23 крышек 14 корпуса 7 концентрично оси цапф.

5 Крепления зубчатых секторов 22 к крышкам 14 производится сквозь дуговые прорези винтами 24.

Для юстировки центрирования заготовки 9 зубчатые сектора 22 имеют возможность установочного углового проворота относи0 тельно крышки 14 корпуса 7 при помощи упорных винто в 25, взаимодействующих с упорами 26, закрепленны.ми на крышке 14, и. контрящих друг друга.

Для восприятия веса поворотных корпусов 7, а также для юстировки вертикального положения рабочих роликов 8 для совмещения в одной плоскости плоскостей симметрии их призматических профилей в опоре 4 нижней цапфы 6 корпуса 7 предусмотрен упорный подшипник 27, установленный на

0 олорной пятке 28, поддерживаемой регулировочным винтом 29. Для быстрой замены рабочих роликов 8 в случае, если их призматический профиль не перекрывает всего диапазона диаметров заготовок, а также при износе и ремонте, рабочий ролик 8 насажен

5 на конец выходного вала 15 на коническом соединении с затяжкой осевым винтом 30, снабженным закрепленными на нем обратным буртом 31. Указанный комплект присоединяется к ступице рабочего ролика 8 при - помощи резьбовой крышки 32 (фиг. 4).

Устройство работает следующим образом.

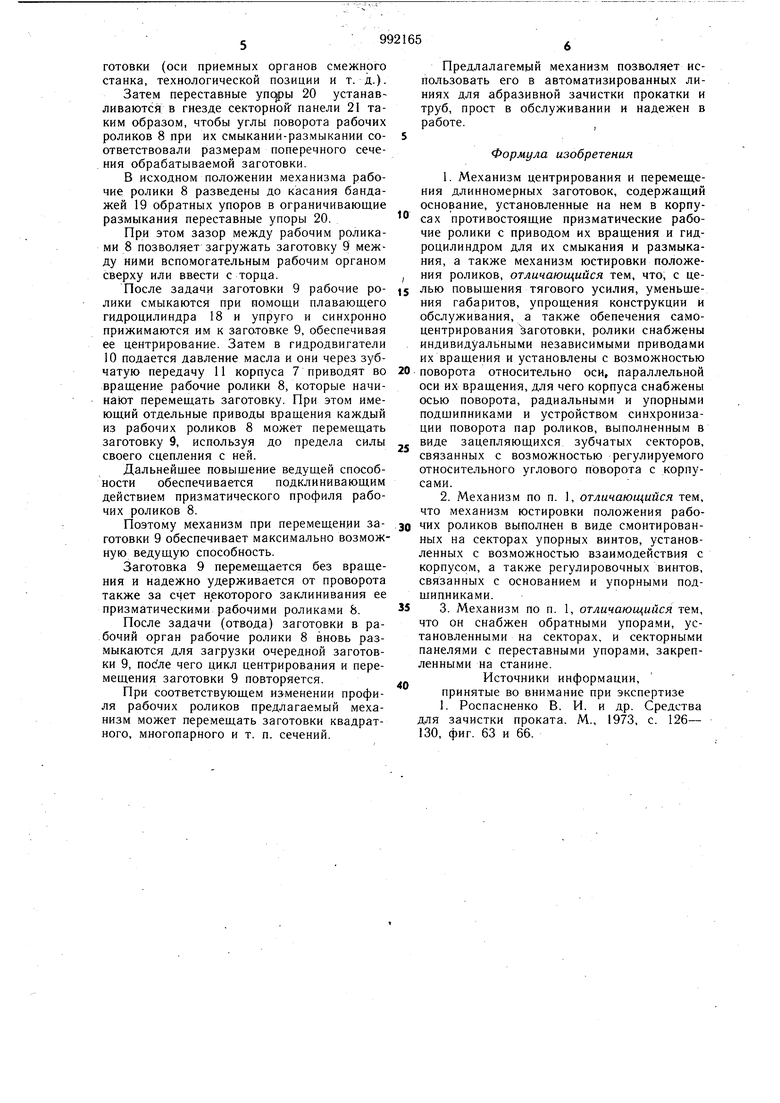

Первоначально при помощи упорных винтов 25 зубчатых секторов 22 и регулировочных винтов 29 положение рабочих роликов 5 8 юстируется таким образом, чтобы обеспечить центрирование заготовки, т. е. чтобы обращенные друг к другу образующие их призматических профилей всегда располагались симметрично относительно оси заготовки (оси приемных органов смежного станка, технологической позиции и т. д.). Затем переставные упоры 20 устанавливаются в гнезде секторной панели 21 таким образом, чтобы углы поворота рабочих роликов 8 при их смыкании-размыкании соответствовали размерам поперечного сечения обрабатываемой заготовки. В исходном положении механизма рабочие ролики 8 разведены до касания бандажей 19 обратных упоров в ограничивающие размыкания переставные упоры 20. При этом зазор между рабочим роликами 8 позволяет загружать заготовку 9 между ними вспомогательным рабочим органом сверху или ввести с торца. После задачи заготовки 9 рабочие ролики смыкаются при помощи плавающего гидроцилиндра 18 и упруго и синхронно прижимаются им к загатовке 9, обеспечивая ее центрирование. Затем в гидродвигатели 10 подается давление масла и они через зубчатую передачу 11 корпуса 7 приводят во вращение рабочие ролики 8, которые начинак)т перемещать заготовку. При этом имеющий отдельные приводы вращения каждый из рабочих роликов 8 может перемещать заготовку 9, используя до предела силы своего сцепления с ней. Дальнейщее повышение ведущей способности обеспечивается подклинивающим действием призматического профиля рабочих роликов 8. Поэтому механизм при перемещении заготовки 9 обеспечивает максимально возможную ведущую способность. Заготовка 9 перемещается без вращения и надежно удерживается от проворота также за счет некоторого заклинивания ее призматическими рабочими роликами 8. После задачи (отвода) заготовки в рабочий орган рабочие ролики 8 вновь размыкаются для загрузки очередной заготовки 9, пodлe чего цикл центрирования и перемещения заготовки 9 повторяется. При соответствующем изменении профиля рабочих роликов предлагаемый механизм может перемещать заготовки квадратного, многопарного и т. п. сечений. Предлалагемый механизм позволяет использовать его в автоматизированных линиях для абразивной зачистки Прокатки и труб, прост в обслуживании и надежен в работе. Формула изобретения 1. Механизм центрирования и перемещения длинномерных заготовок, содержащий основание, установленные на нем в корпусах противостоящие призматические рабочие ролики с приводом их вращения и гидроцилиндром для их смыкания и размыкания, а также механизм юстировки положения роликов, отличающийся тем, что, с повышения тягового усилия, уменьщения габаритов, упрощения конструкции и обслуживания, а также обепечения самоцентрирования заготовки, ролики снабжены индивидуальными независимыми приводами их вращения и установлены с возможностью поворота относительно оси, параллельной оси их вращения, для чего корпуса снабжены ОСЬЮ поворота, радиальными и упорными подшипниками и устройством синхронизации поворота пар роликов, выполненным в виде зацепляющихся зубчатых секторов, связанных с возможностью регулируемого относительного углового поворота с корпусами. 2. Механизм по п. 1, отличающийся тем, что механизм юстировки положения рабочих роликов выполнен в виде смонтированных на секторах упорных винтов, установленных с возможностью взаимодействия с корпусом, а также регулировочных винтов, связанных с основанием и упорными подшипниками. 3. Механизм по п. 1, отличающийся тем, что он снабжен обратными упорами, установленными на секторах, и секторными панелями с переставными упорами, закрепленными на станине. Источники информации, принятые во внимание при экспертизе 1. Роспасненко В. И. и др. Средства для зачистки проката. М., 1973, с. 126- 130, фиг. 63 и 66.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для винтового перемещения круглых заготовок | 1978 |

|

SU787149A2 |

| Универсальная роликовая опора качения для круглых заготовок | 1978 |

|

SU881404A1 |

| ЛЕНТОШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПРОФИЛЕЙ В ЗОНЕ СВАРНЫХ СТЫКОВ | 1966 |

|

SU216466A1 |

| Прокатно-ковочный стан | 1988 |

|

SU1547891A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОСТАНОВОЧНОЙ ПОПЕРЕЧНОЙ РЕЗКИ ГОФРОКАРТОНА | 2004 |

|

RU2257282C1 |

| Многониточный стан периодическойпРОКАТКи издЕлий | 1977 |

|

SU795681A1 |

| УСТРОЙСТВО ДЛЯ ПОЗИЦИОНИРОВАНИЯ ПАКЕТА ДИАГРАММНЫХ ДИСКОВ | 1989 |

|

RU2027147C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ОБРАБОТАННЫХ ЛИСТОВЫХ | 1973 |

|

SU368075A1 |

| Контроллер управления железнодорожным транспортом и способ его работы | 2022 |

|

RU2788226C1 |

| ЗАТВОР БАЙОНЕТНЫЙ | 2013 |

|

RU2546142C2 |

29 2S Фиа 3 30 32

Авторы

Даты

1983-01-30—Публикация

1978-10-31—Подача