(54) УСТРОЙСТВО ДЛЯ ВИНТОВОГО ПЕРЕМЕЩЕНИЯ КРУГЛЫХ ЗАГОТСВОК

1

Изобретение относится к станкостроению аля металлургической промышленности и может быть использовано в универсальных станках для осуществления всех видов зачистки круглогчэ проката или труб, в установках дефектоскопии, транспортных устройствах, и т.п. цля рабочего или установочного перемещения кругльк заготовок большого диапазона диаметров по винтовой траектории любого шага.

По основному авт. св. Jsh 611757 известны устройства для винтового перемодения круглых заготовок, выполненные в виде вращающихся барабанов с продольно подающими роликами, а такие, которые содержат охватывающие заготовку спаренные независимо приводимые вращающиеся обоймы, снащенные взаимодействующими с заготовкой и упруго прижатыми к ней свободно, вращающимися рабочими роликами, оси которых скрещиваются с осью заготовки и смонтированы на прикрепленных к планшайбам обойм упруго податливых подвесках, нагфимер, параллелограммных, снабженных упорами-ограничителями 1.

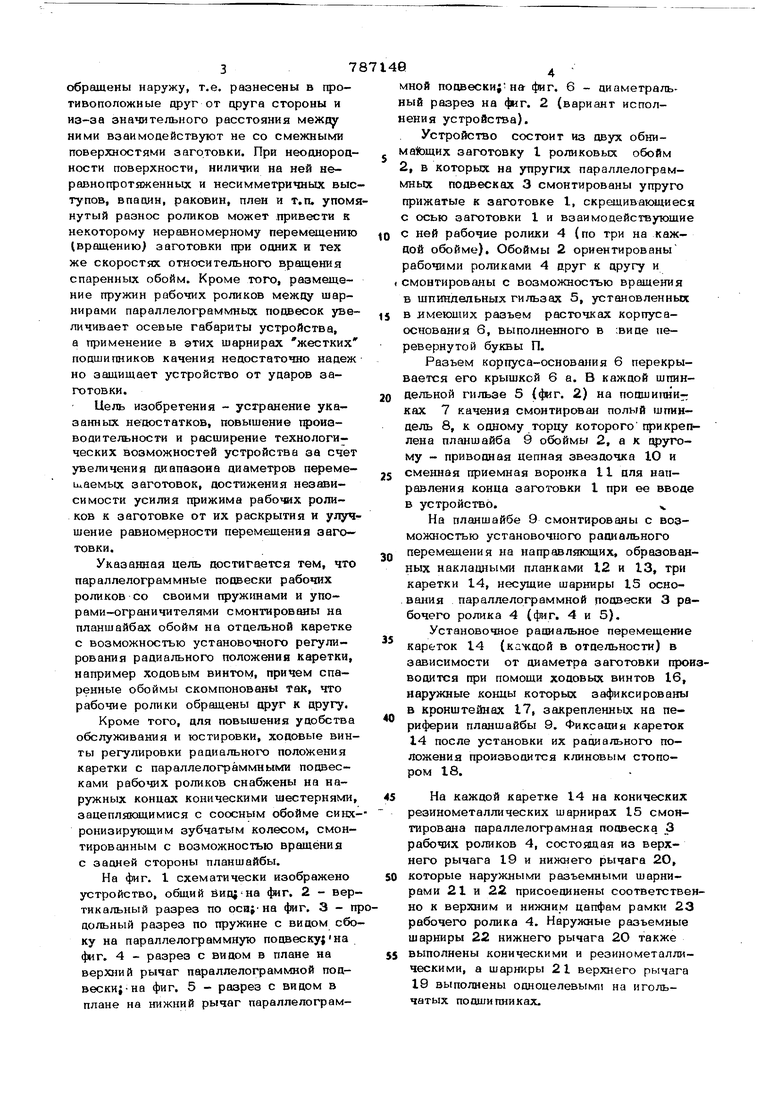

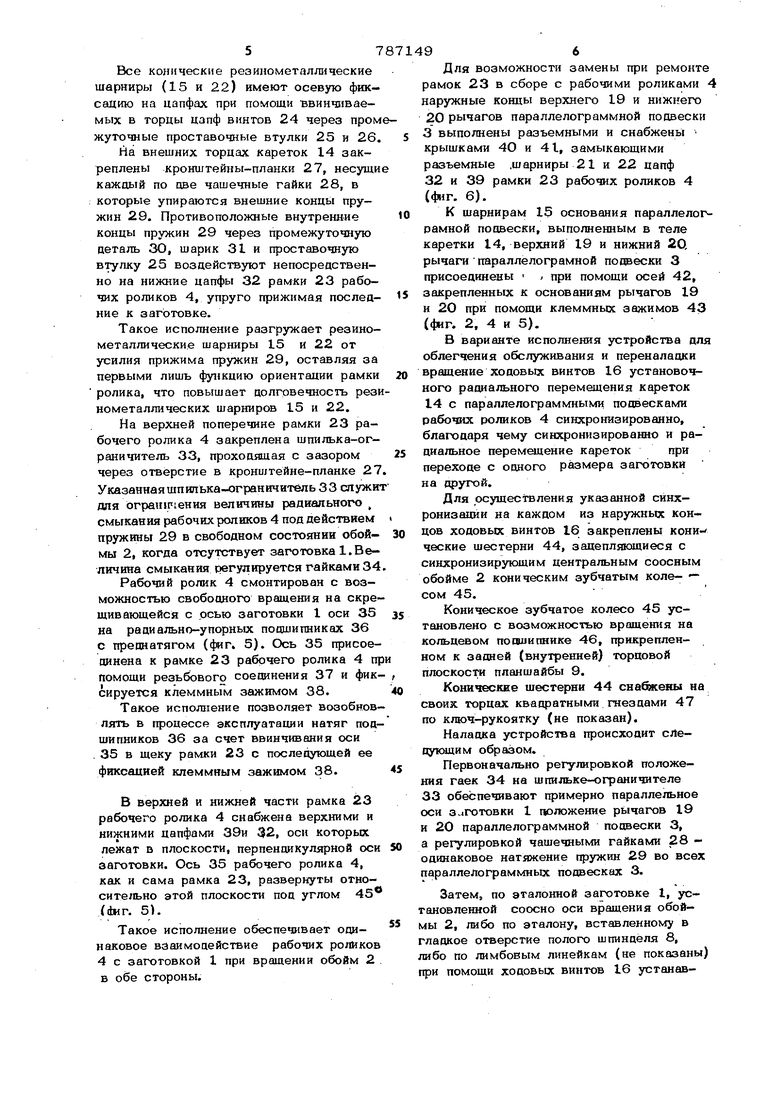

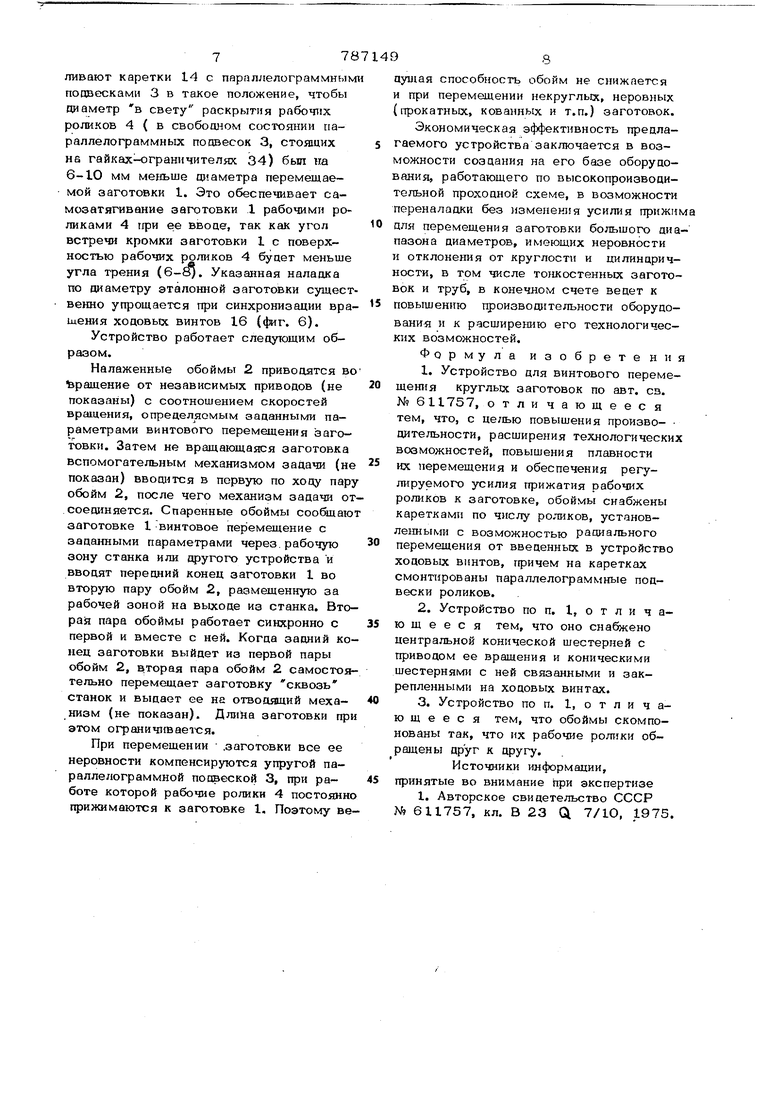

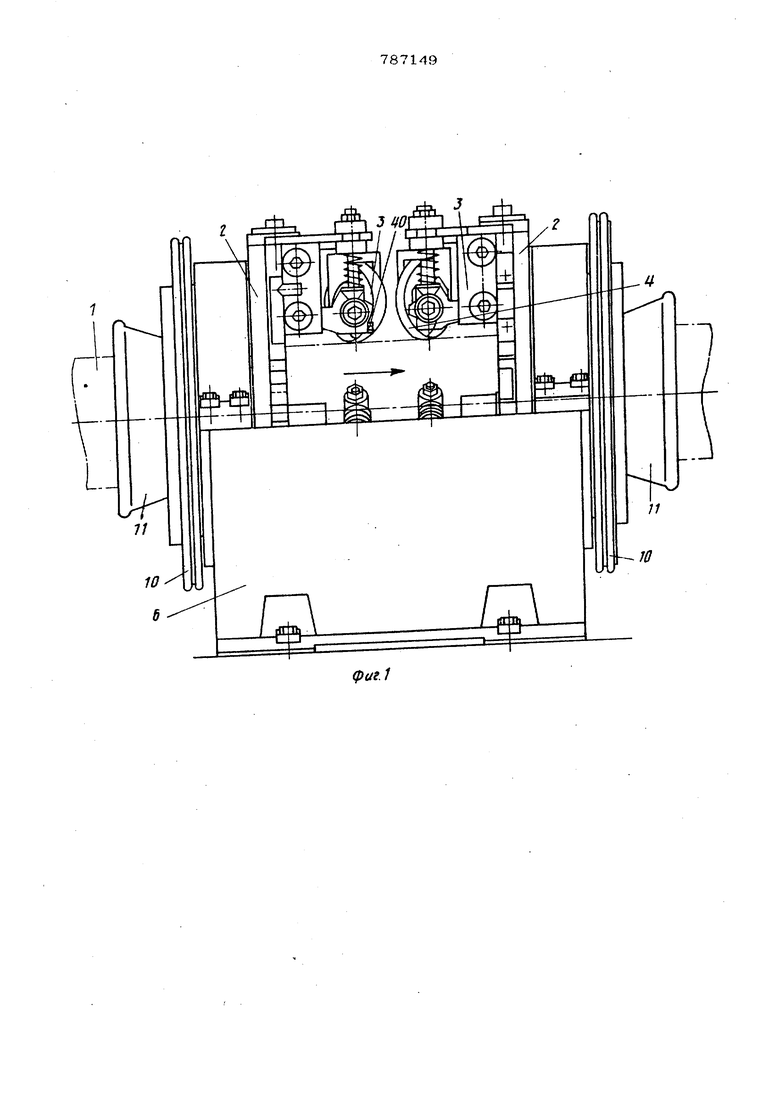

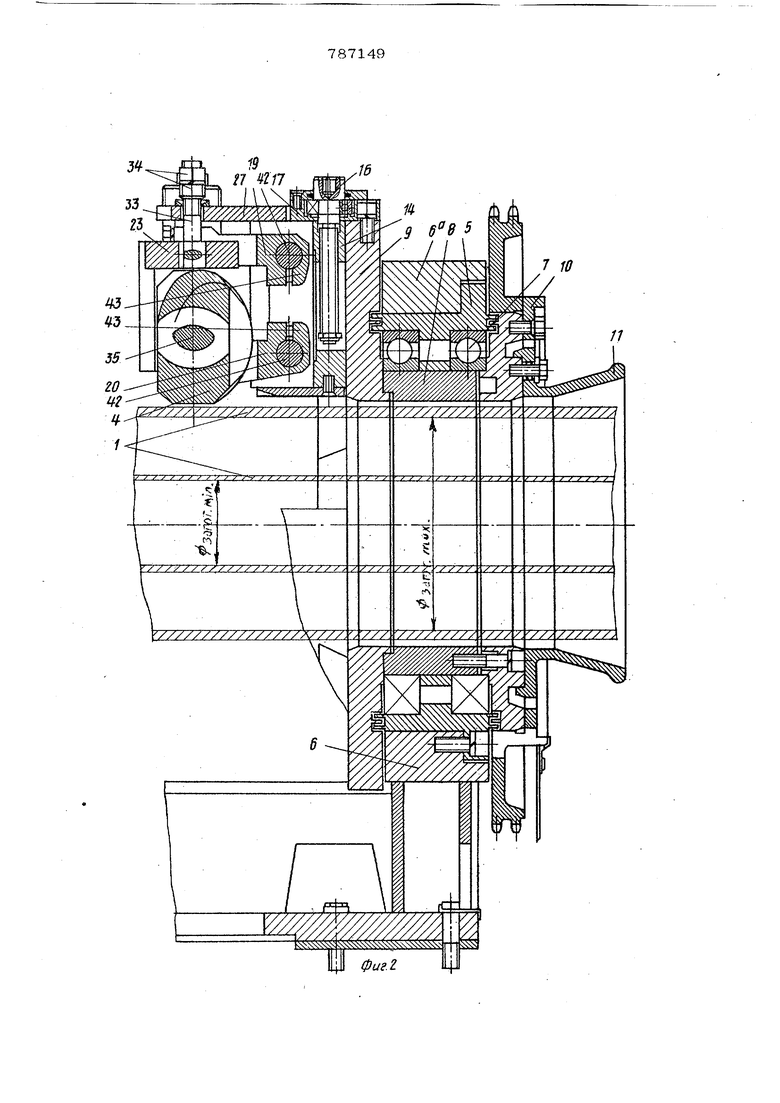

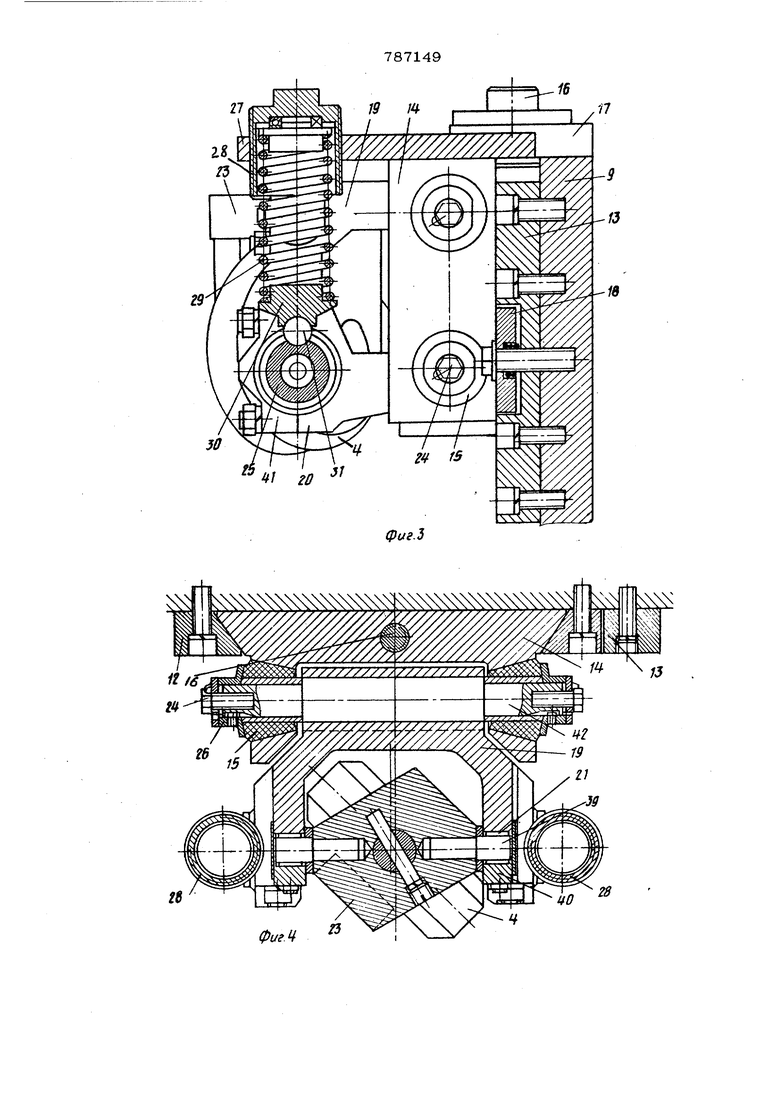

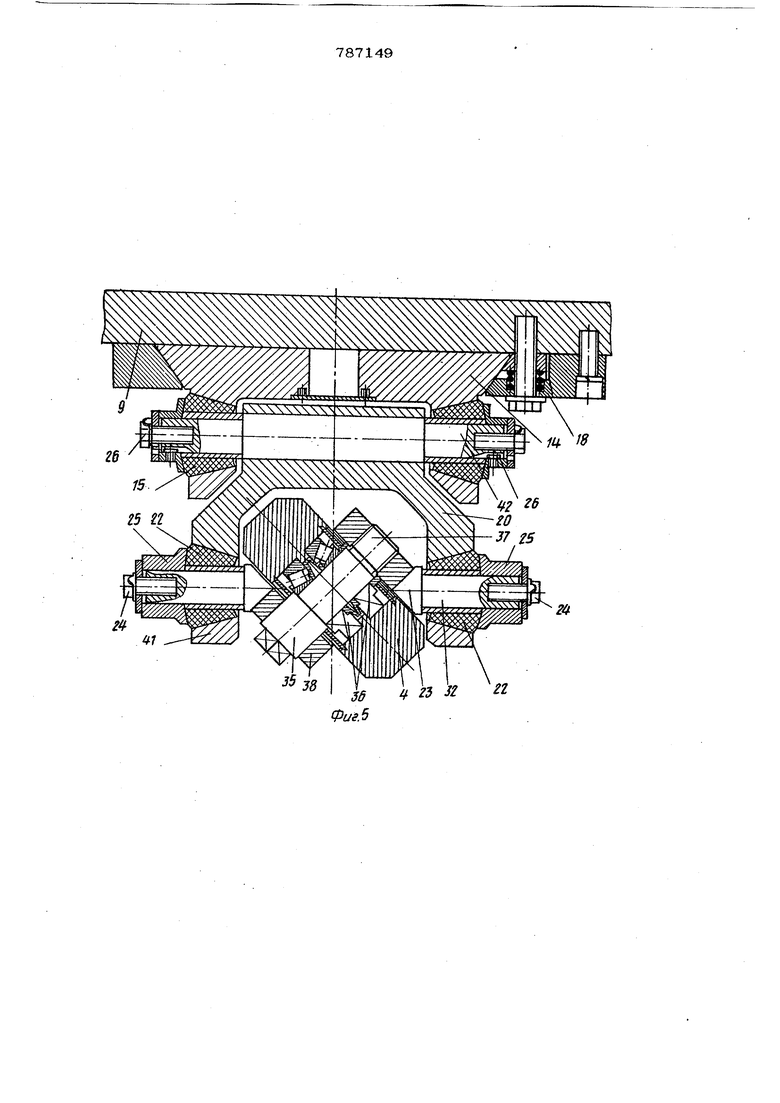

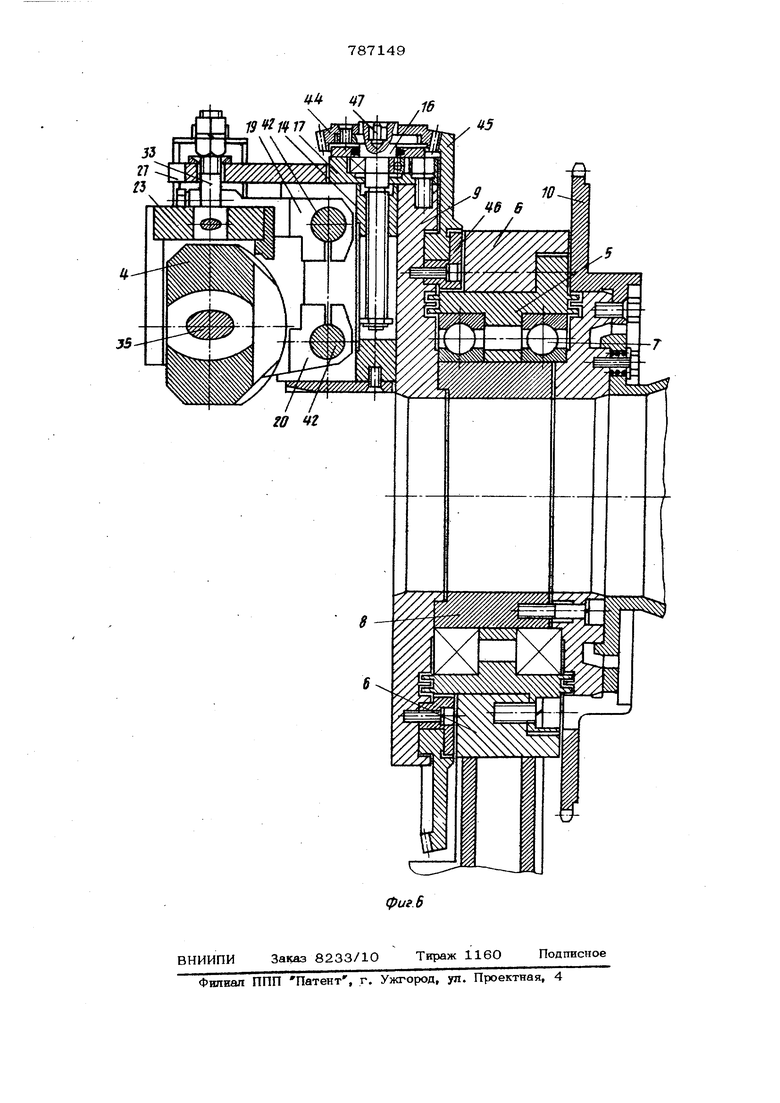

В таком устройстве из-за неподвижного закрепления шарниров основания параллелограммной подвески и базовых I концов -их пружин на планшайбах обойм существует однозначная зависимость между диаметром заготовки и усилием прижима к ней рабочих роликов. Чем больше инаметр заготовки, тем больше деформация пружин и тем больше усилие прижима роликов. Для круглых заготовок сплошного сечения такая зависимость не нарушает работоспособности устройства, так как чем больше диаметр заготовки, тем она. тяжелее и тем больше усилие прижима роликов требуется для перемещения заготовки. Для полых круглых заготовок типа труб такая зависимость может привести к порче заготовки, так как при перемещении тонкостеннь(Х труб большого диаметра ролики могут деформировать стенку трубы. Рабочие ролики в указанном устройстве . обращены наружу, т.е. разнесены в противоположные оруг от цруга стороны и из-за значительного расстояния между ними взаимодействуют не со смежными поверхностями заготовки. При неоднород ности поверхности, нилинии на ней неравногтротяженных и несимметричных выс тупов, впаоин, раковин, плен и т.п. упом нутый разнос роликов может .привести к некоторому неравномерному перемещению Iвращению) заготовки при одних и тех же скоростях относительного вращения спаренных обойм. Кроме того, размещение пружин рабочих роликов между шарнирами параллелограммных подвесок уве личивает осевые габариты устройства, а применение в этих шарнирах жестких подшипников качения недостаточно надеж но защищает устройство от ударов заготовки. Цель изобретения - устранение указанных недостатков, повышение производительности и расширение технологических возможностей устройства за счет увеличения диапазона диаметров перемеLuaeMbtx заготовок, достижения независимости усилия прижима рабочих роликов к заготовке от их раскрытия и улуч шение равномерности перемещения заготовки. Указанная цель достигается тем, что параллелограммные подвески рабочих роликов со своими пружинами и упорами-ограничителями смонтировш1ы на планшайбах обойм на отдельной каретке с возможностью установочного регулирования радиального положения каретки, например ходовым винтом, причем спаренные обоймы скомпонованы так, что рабочие ролики обращены друг к другу. Кроме того, для повышения удобства обслуживания и юстировки, ходовые вин ты регулировки радиального положения каретки с параллелограммными подвесками рабочих роликов снабжены на наружных концах коническими шестернями зацепляаощимися с соосным обойме синх ронизирующим зубчатым колесом, смонтированным с возможностью вращения с задней стороны планшайбы. На фиг. 1 схематически изображено устройство, общий (}иг. 2 - вер тикальный разрез по ocaj на фиг. 3 - п дольный разрез по пружине с видом сбо ку на параллелограммную подвеску;на фиг. 4 - разрез с видом в плане на верхний рычаг параллелограммной подвески;-на фиг. 5 - разрез с видом в плане на нижний рычаг параллелограмной подвески;; на фиг. 6 - диаметральый разрез на фиг. 2 (вариант исполения устройства). Устройство состоит из двух обниа Ьщих заготовку 1 роликовых обойм , в которых на упругих параллелограмных подвесках 3 смонтированы упруго прижатые к заготовке I, скрещивакнциеся осью заготовки 1 и взаимодействующие ней рабочие ролики 4 (по три на каждой обойме). Обоймы 2 ориентированы рабочими роликами 4 друг к другу и монтированы с возможностью вращения в шпиндельных гильзах 5, установленных в имеющих разъем расточках корпусаоснования 6, выполненного в :виде перевернутой буквы П. Рааьем корпуса-основания 6 перекрывается его крышкой 6 а. В каждой шпиндельной гильзе 5 {фиг. 2) на подшипниках 7 качения смонтирован полый шпиндель 8, к одному торцу которого прикреплена планшайба 9 обоймы 2, а к фугому - приводная цепная звездочка 10 и сменная приемная воронка II для направления конца заготовки 1 при ее вводе в устройство.V На планшайбе 9 смонтированы с возможностью установочного радиального перемещения на направляющих, образованных накладными планками 12 и 13, три каретки 14, несущие шарниры 15 основания параллелограммной подвески 3 рабочего ролика 4 (фиг. 4 и 5). Установочное радаальное перемещение кареток 14 (каждой в отдельности) в зависимости от диаметра заготовки производится при помощи ходовых винтов 16, наружные концы которых зафиксированы в кронштейнах 17, закрепленных на периферии планшайбы 9. Фикса.1Шя кареток 14 после установки их радиального положения производится клиновым стопором 18. На каждой каретке 14 на конических резинометаллических шарнирах 15 смонтирована параллелограмная подвеска 3 рабочих роликов 4, состоящая из верхнего рычага 19 и нижнего рычага 2О, которые наружными разъемными шарнирами 21 и 22 присоединены соответственно к верхним и нижним цапфам рамки 23 рабочего ролика 4. Наружные разъемные шарниры 22 нижнего рычага 20 также выполнены коническими и резинометаллическими, а шарниры 21 верхнего рычага 19 Быпота1ены одноцелевымп на игольчатых подшипниках. Все конические резинометаллические шарниры (15 и 22) имеют осевую фиксацию на цапфах при помощи ввинчиваемых в торцы цапф винтов 24 через пром жуточные проставочные втулки 25 и 26 На внешних торцах кареток 14 закреплены кронштейны-планки 27, несущи каждый по ове чашечные гайки 28, в которые упираются внешние концы пружин 29. Противоположные внутренние концы пружин 29 череэ промежуточную цеталь 30, шарик 31 и проставочную втулку 25 воздействуют непосредственно на нижние цапфы 32 рамки 23 рабочих роликов 4, упруго прижимая последние к заготовке. Такое исполнение разгружает резинометаллические шарниры 15 и 22 от усилия прижима пружин 29, оставляя за первыми лишь функцию ориентации рамки ролика, что повышает долговечность рез нометаллических шарниров 15 и 22. На верхней поперечине рамки 23 рабочего ролика 4 закреплена шпилька-ограничитель 33, проходящая с зазором через отверстие в кронштейне-планке 27 Указанная шп ил ька ограничитбль 33 служи для Ьгран1П1ения величины радиального , смыкания рабочих роликов 4 под действием пружины 29 в свободном состоянии обоймы 2, когда отсутствует заготовка 1. Величина смыкания регулируется гайками 34 Рабочий ролик 4 смонтирован с возможностью свободного вращения на скрещивающейся с осью заготовки 1 оси 35 на радиально-упорных подшипниках 36 с преднатягом (4иг. 5). Ось 35 присоединена к рамке 23 рабочего ролика 4 пр помощи резьбового соединения 37 и фиксируется клеммным зажимом 38. Такое исполнение позволяет возобновлять в процессе эксплуатации натяг подшипников 36 за счет ввинчивания оси . 35 в щеку рамки 23 с последующей ее фиксацией клеммным зажимом 38. В верхней и нижней части рамка 23 рабочего ролика 4 снабжена верхними и нижними цапфами 39и 32, оси которых лежат в плоскости, перпендикулярной оси заготовки. Ось 35 рабочего ролика 4, как и сама рамка 23, развернуты относительно этой плоскости под углом 45 (Лиг. 5). Такое исполнение обеспечивает одинаковое взаимодействие рабочих роликов 4 с заготовкой 1 при вращении обойм 2 в обе стороны. Для возможности замены при ремонте рамок 23 в сборе с рабочими роликами 4 наружные концы верхнего 19 и нижнего 20 рычагов параллелограммной подвески 3 выполнены разъемными и снабжены крышками 40 и 41, замыкающими разъемные .шарниры 21 и 22 цапф 32 и 39 рамки 23 рабочих роликов 4 (фиг. 6). К шарнирам 15 основания параллелог рамной подвески, выполненным в теле каретки 14, верхний 19 и нижний 20, рычаги параллелограмной подвески 3 присоединены , при помощи осей 42, закрепленных к основаниям рычагов 19 и 20 при помощи клеммных зажимов 43 (фиг. 2, 4 и 5). В варианте исполнения устройства для облегчения обслуживания и переналадки вращение ходовых винтов 16 установочного радиального перемещения кареток 14 с параллелограммными подвесками рабочих роликов 4 синхронизированно, благодаря чему синхронизированно и радиальное перемещение каретокпри переходе с одного размера заготовки на {фугой. Для осуществления указанной синхронизации на каждом из наружных концов ходовых винтов 16 закреплены кони- ческие шестерни 44, зацепляющиеся с синхронизирующим центральным соосным обойме 2 коническим зубчатым коле- - сом 45. Коническое зубчатое колесо 45 установлено с возможностью вращения на кольцевом подшипнике 46, прикрепленном к задней (внутренней) торцовой плоскости планшайбы 9. Конические шестерни 44 сиабгкетл на своих торцах квадратными гнездами 47 по ключ-рукоятку (не показан). Наладка устройства происходит следующим образом. Первоначально регулировкой положения гаек 34 на шпильке-ограничителе 33 обк:печивают примерно параллельное оси з готовки 1 положение рычагов 19 и 20 параллелограммной подвески 3, а регулировкой чашечными гайками 28 одинаковое нат5 жение пружин 29 во всех параллелограммных подвесках 3. Затем, по эталонной заготовке 1, усановленной соосно оси вращения обойы 2, либо по эталону, вставленному в ладкое отверстие полого шпинделя 8, ибо по лимбовым линейкам (не показаны) ри помощи ходовых винтов 16 устанав787

7

ливаюг каретки 14 с паргзллелограммнымп подвесками 3 в такое положение, чтобы диаметр в свету раскрытия рабочих роликов 4 ( в свобоачом состоянии tiaраллелограммных подвесок 3, стоящих на гайках-ограничителях 34) был тга 6-10 мм меньше а} аметра перемещаемой заготовки 1. Это обеспечивает самозатягивание заготовки 1 рабочими роликами 4 гфи ее вводе, так как угол встречи кромки заготовки 1 с поверхностью рабочих роликов 4 будет меньше угла трения (6-. Указанная наладка по оиаметру эталонной заготовки существенно упрощается при синхронизации врашения ходовых винтов 16 (фчг. 6).

Устройство работает следующим образом.

Налаженные обоймы 2 приводятся во Крашение от независимых приводов (не показаны) с соотношением скоростей вращения, определяемым заданными параметрами винтового перемещения заготовки. Затем не вращающаяся заготовка вспомогательным механизмом задачи (не показан) ввощ1тся в первую по ходу пару обойм 2, после чего механизм задачи отсоединяется. Спаренные обоймы сообщают заготовке I винтовое перемещение с заданными параметрами через, рабочую зону станка или другого устройства и вводят передний конец заготовки 1 во вторую пару обойм 2, размещенную за рабочей зоной на выходе из станка. Вторая пара обоймы работает синхронно с первой и вместе с ней. Когда задний конец заготовки выйдет из первой пары обойм 2, вторая пара обойм 2 самостоятельно перемещает заготовку сквозь станок и выдает ее на отвооящий механизм (не показан). ДлиМа заготовки при этом ограничивае1 ся.

При перемещении .заготовки все ее неровности компенсируются упругой параллелограммной подвеской 3, при работе которой рабочие ролики 4 постоянно прижимаются к заготовке 1. Поэтому ве

8

ау1дая способность обойм не снижается и при перемещении некруглых, неровных (прокатных, кованных и т.п.) заготовок. Экономическая эффективность предлагаемого устройства заключается в возможности создания на его базе оборудования, работающего по высокопроизводительной проходной схеме, в возможности переналадки без изменения усилия прижима

для перемещения заготовки большого диапазона диаметров, имеющих неровности и отклонения от круглости и цилинцричности, в том числе тонкостенных заготовок и труб, в конечном счете ведет к

повышению производительности оборудования и к расшире шю его технологических возможностей.

Формула изобретения

1.Устройство для винтового перемещения круглых заготовок по авт. св.

№ 611757, отличающееся тем, что, с целью повышения произво- дительности, расширения технологических возможностей, повышения плавности

их перемещения и обеспечения регулируемого усилия гфижатия рабочих роликов к заготовке, обоймы снабжены каретками по числу роликов, установленными с возможностью радиального

перемещения от введенньсх в устройство ходовых винтов, причем на каретках смонтированы параллелограммные подвески роликов.

2.Устройство по п. I, о т л и ч аю щ е е с я тем, что оно снабжено

центральной конической шестерней с приводом ее вращения и коническими шестернями с ней связанными и закрепленными на ходовых винтах.

3. Устройство по п. 1, о т л и ч аю щ е е с я тем, что обоймы скомпонованы так, что их рабочие ролики обращены друг к другу.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 611757, кл. В 23 U 7/10, 1975.

27

30

фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для базирования перемещения и вращения круглых заготовок | 1974 |

|

SU611757A1 |

| Станок для заварки стеклозаготовок | 1979 |

|

SU870362A1 |

| Устройство для сортировки листовых заготовок | 1979 |

|

SU919759A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2065833C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| Гибкая линия изготовления металлической тары | 1985 |

|

SU1328037A1 |

| Гибкая линия изготовления металлической тары | 1988 |

|

SU1586831A1 |

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2422229C1 |

| Полуавтомат для фасонной резки труб | 1983 |

|

SU1146157A1 |

го чг

Авторы

Даты

1980-12-15—Публикация

1978-07-04—Подача