(54) СПОСОБ ОБРАБОТКИ КРАЯ ЧАШЕОБРАЗНОГО СТЕКЛОИЗДЕЛИЯ

1

Изобретение относится к обработке поверхности стекла и предназначено для шлифования края чашеобразных стеклоизделий типа ваз для фруктов, цветов и т. п.

Известен способ обработки полых стеклоизделий, при котором ось вращения шлифовального круга совпадает с осью прижима стеклоизделия 1.

При таком способе в абразиве шлифовального круга вырабатывается кольцевая канавка, а остальная часть абразива не используется. Кроме того, в связи с тем, что обрабатываемое изделие не враш.ается вокруг своей оси, при его обработке из-за погрешности базирования изделия при его прижиме к шлифовальному кругу образуется косина края.

Известен также способ обработки, заключающийся в обработке вращающегося изделия торцом вращающегося абразивного круга, при котором оси вращения изделия и круга параллельны и не соосны 2.

При таком способе обработки диаметр щлифовального круга должен быть значительно больше обрабатываемых изделий, что ограничивает величины диа.метров обрабатываемых изделий. Кроме того, в процессе обработки линейные скорости 1илифования меняются от нуля в центре до максимальной скорости на краю шлифовального круга. Из-за этого возникают боковые усилия, создающие перекосы ш,лифуе.мого

5 изделия и вырывающие изделие из держателя. Поэто.му скорости шлифования дела ются небольшими. Использование абразива хотя и большее по сравнению с другими способами, но не полное (в центре круга

Q имеется неиспользуе.мая зона).

Цель изобретения - создание onTHMavibHbfx условий для обработки и са.моустановки изделий.

Поставленная цель достигается тем, что o6pia6oTKy изделия производят одновремен15 но тремя одинаковыми кругами, вращающимися синхронно и расположенными в одной плоскости над обрабатываемым изделием, причем центры кругов неподвижны в процессе обработки и равно расположе2Q ны на окружности с радиусом

R |- + -|-B или R --| + B-t,

а щирину абразивного слоя круга выбирают из неравенства

,

где Т -расстояние от центров вращения кругов до центра вращения изделия;

D-наружный диаметр изделия; t-толщина обрабатываемого края изделия;

d-диаметр абразивного круга;

Ь-ширина абразивного слоя круга.

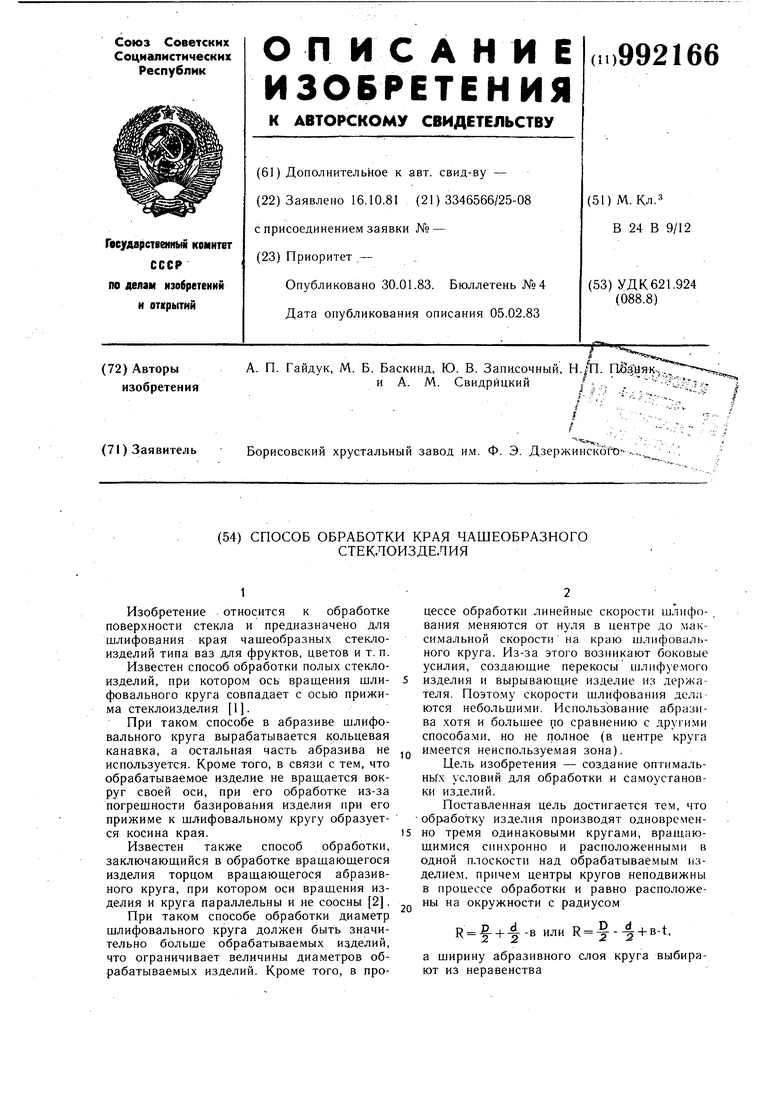

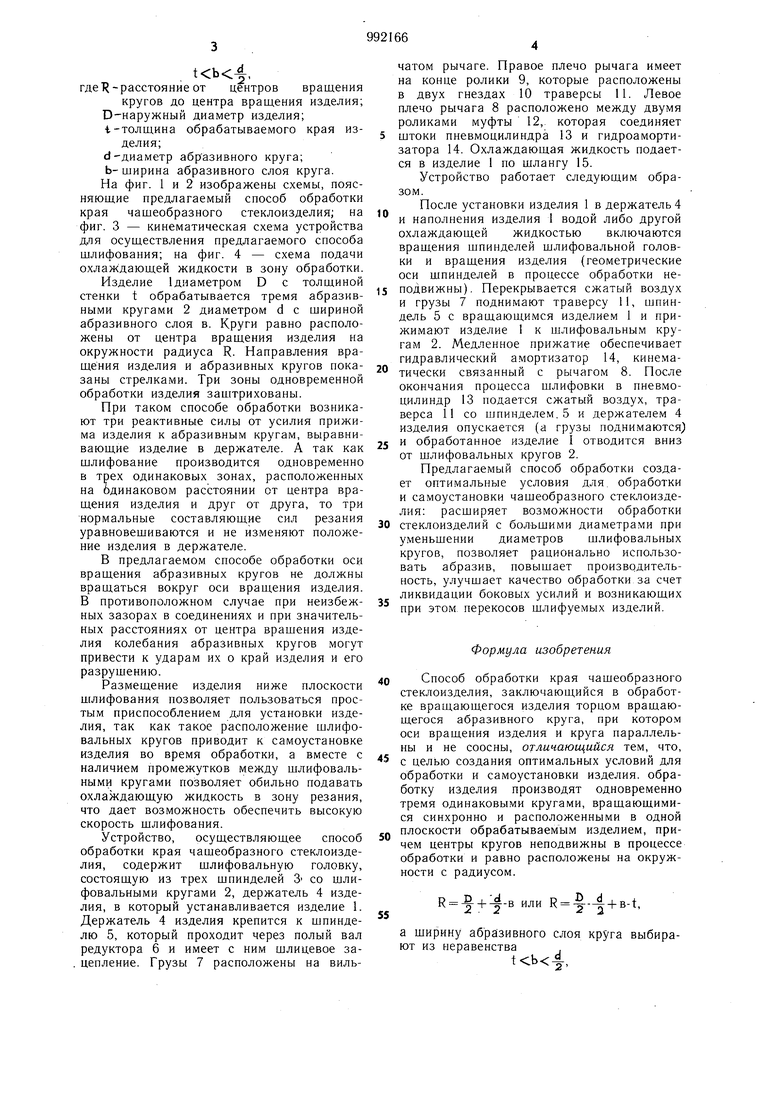

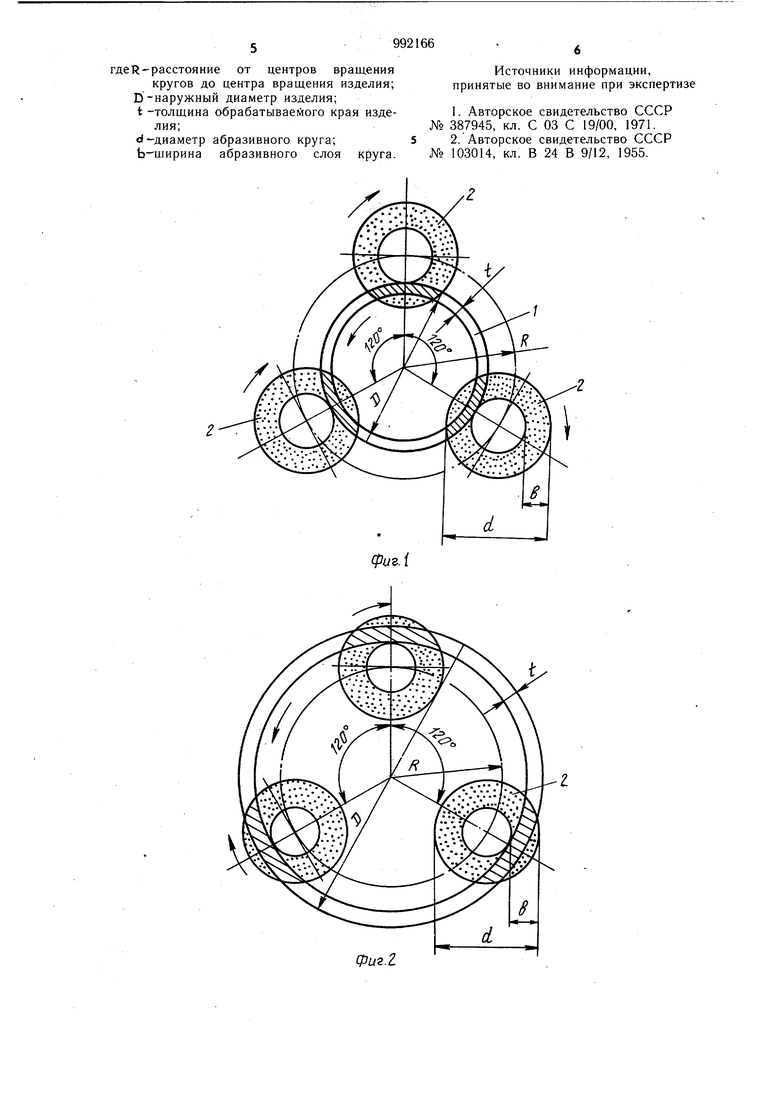

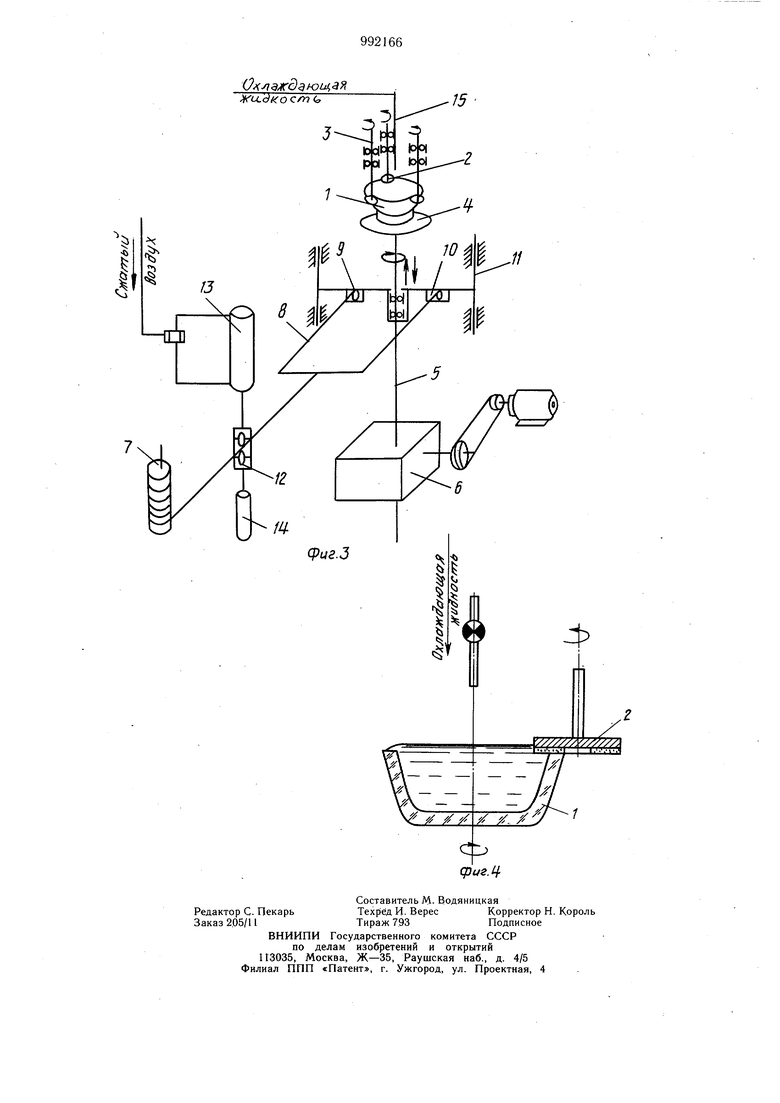

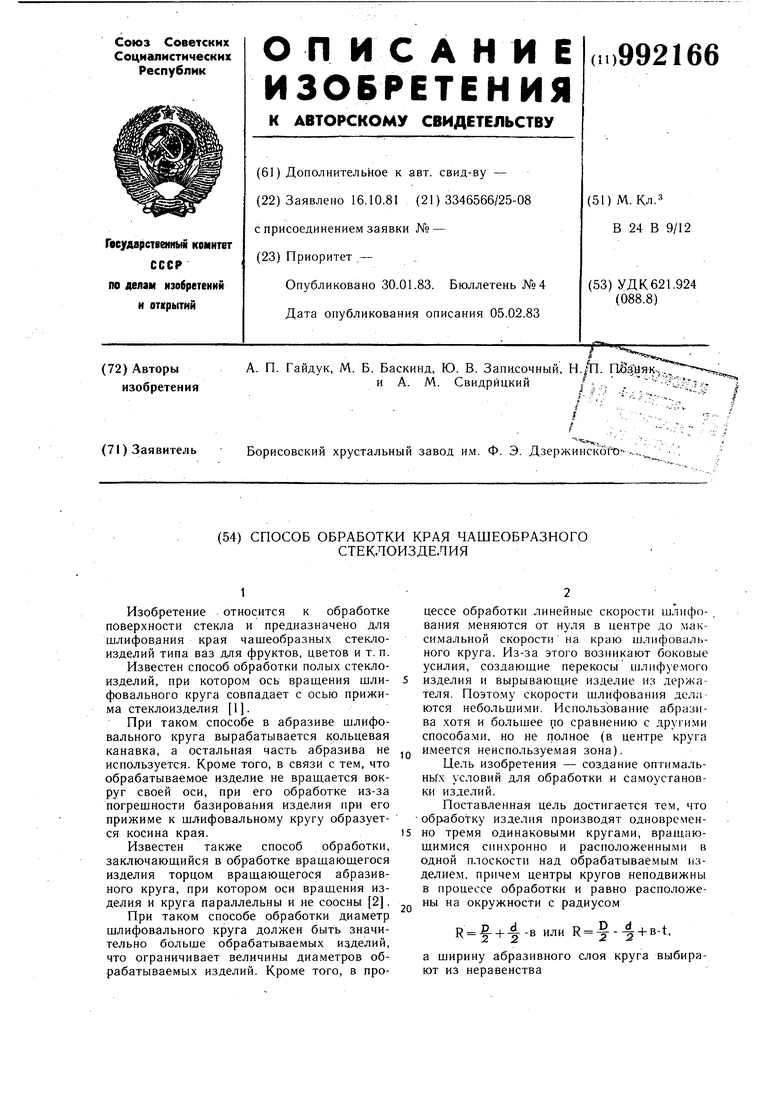

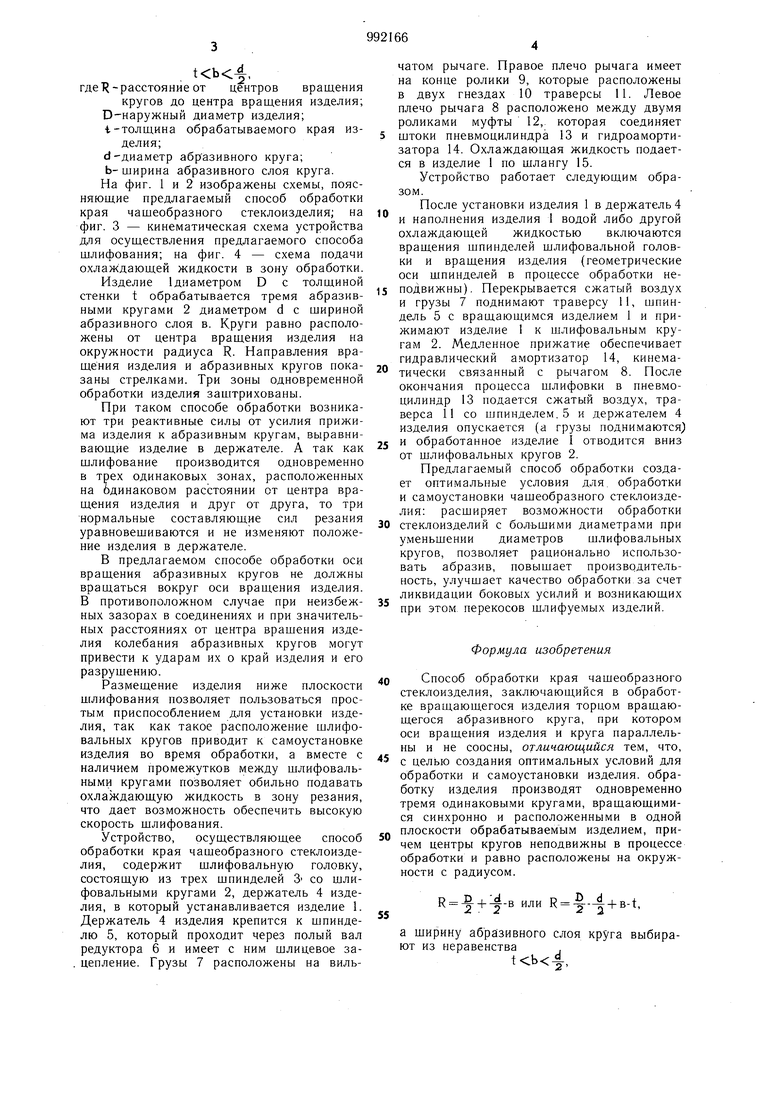

На фиг. 1 и 2 изображены схемы, поясняющие предлагаемый способ обработки края чащеобразного стеклоизделия; на фиг. 3 - кинематическая схема устройства для осуществления предлагаемого способа щлифования; на фиг. 4 - схема подачи охлаждающей жидкости в зону обработки.

Изделие 1 диаметром D с толщиной стенки t обрабатывается тремя абразивными кругами 2 диаметром d с шириной абразивного слоя в. Круги равно расположены от центра вращения изделия на окружности радиуса R. Направления вращения изделия и абразивных кругов показаны стрелками. Три зоны одновременной обработки изделия заштрихованы.

При таком способе обработки возникают три реактивные силы от усилия прижима изделия к абразивным кругам, выравнивающие изделие в держателе. А так как шлифование производится одновременно в трех одинаковых зонах, расположенных на одинаковом расстоянии от центра вращения изделия и друг от друга, то три нормальные составляющие сил резания уравновешиваются и не изменяют положение изделия в держателе.

В предлагаемом способе обработки оси вращения абразивных кругов не должны вращаться вокруг оси вращения изделия. В противоположном случае при неизбежных зазорах в соединениях и при значительных расстояниях от центра вращения изделия колебания абразивных кругов могут привести к ударам их о край изделия и его разрушению.

Размещение изделия ниже плоскости щлифования позволяет пользоваться простым приспособлением для установки изделия, так как такое расположение щлифовальных кругов приводит к самоустановке изделия во время обработки, а вместе с наличием промежутков между шлифовальными кругами позволяет обильно подавать охлаждающую жидкость в зону резания, что дает возможность обеспечить высокую скорость шлифования.

Устройство, осуществляющее способ обработки края чашеобразного стеклоизделия, содержит шлифовальную головку, состоящую из трех щпинделей 3- со шлифовальными кругами 2, держатель 4 изделия, в который устанавливается изделие 1. Держатель 4 изделия крепится к шпинделю 5, который проходит через полый вал редуктора б и имеет с ним шлицевое зацепление. Грузы 7 расположены на вильчатом рычаге. Правое плечо рычага имеет на конце ролики 9, которые расположены в двух гнездах 10 траверсы 11. Левое плечо рычага 8 расположено между двумя роликами муфты 12, которая соединяет

штоки пневмоцилиндра 13 и гидроамортизатора 14. Охлаждающая жидкость подается в изделие 1 по щлангу 15.

Устройство работает следующим образом.

После установки изделия 1 в держатель 4

и наполнения изделия 1 водой либо другой охлаждающей жидкостью включаются враи1.ения шпинделей шлифовальной головки и вращения изделия (геометрические оси шпинделей в процессе обработки неподвижны). Перекрывается сжатый воздух и грузы 7 поднимают траверсу 11, шпиндель 5 с вращающимся изделием 1 и прижимают изделие 1 к шлифовальным кругам 2. Медленное прижатие обеспечивает гидравлический амортизатор 14, кинематически связанный с рычагом 8. После окончания процесса шлифовки в пневмоцилиндр 13 подается сжатый воздух, траверса 11 со шпинделем. 5 и держателем 4 изделия опускается (а грузы поднимаются)

и обработанное изделие I отводится вниз от шлифовальных кругов 2.

Предлагаемый способ обработки создает оптимальные условия для. обработки и самоустановки чашеобразного стеклоизделия: расширяет возможности обработки

стеклоизделий с большими диаметрами при уменьшении диаметров шлифовальных кругов, позволяет рационально использовать абразив, повышает производительность, улучшает качество обработки за счет ликвидации боковых усилий и возникающих

при этом, перекосов шлифуемых изделий.

Формула изобретения

Способ обработки края чашеобразного стеклоизделия, заключающийся в обработке вращающегося изделия торцом вращающегося абразивного круга, при котором оси вращения изделия и круга параллельны и не соосны, отличающийся тем, что,

с целью создания оптимальных условий для обработки и самоустановки изделия, обработку изделия производят одновременно тремя одинаковыми кругами, вращающимися синхронно и расположенными в одной

плоскости обрабатываемым изделием, причем центры кругов неподвижны в процессе обработки и равно расположены на окружности с радиусом.

R + -B или R .J-l + B-t, а ширину абразивного слоя круга выбирают из неравенства

,

гдеК-расстояние от центров вращения кругов до центра вращения изделия; D-наружный диаметр изделия; t -толщина обрабатываемого края изделия;

«(-диаметр абразивного круга; Ь-щирина абразивного слоя круга.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 387945, кл. С 03 С 19/00, 1971.

2.Авторское свидетельство СССР 103014, кл. В 24 В 9/12, 1955.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования и устройство для шлифования | 1981 |

|

SU982863A1 |

| Станок для шлифования железобетонных и мозаичных изделий: проступей, ступеней, отделочных плит, цокольных камней и т.п. изделий | 1958 |

|

SU123424A1 |

| Станок для шлифования краев полыхСТЕКлОиздЕлий | 1979 |

|

SU841924A1 |

| Способ управления процессом шлифования | 1980 |

|

SU956257A2 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ МНОГОНИТОЧНЫМ КРУГОМ | 1999 |

|

RU2165340C1 |

| СБОРНЫЙ МНОГОНИТОЧНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2167759C1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ ДИСКОВЫМ ОДНОНИТОЧНЫМ ШЛИФОВАЛЬНЫМ КРУГОМ | 1999 |

|

RU2176179C2 |

| ДИСКОВЫЙ ОДНОНИТОЧНЫЙ КРУГ ДЛЯ ШЛИФОВАНИЯ ВИНТОВ | 1999 |

|

RU2170655C1 |

| Станок для шлифования края стеклоизделияна ножке | 1973 |

|

SU509549A1 |

| Способ профильного шлифования кромки изделий | 1982 |

|

SU1103995A1 |

Авторы

Даты

1983-01-30—Публикация

1981-10-16—Подача