1 . , . изобретение относится к оборудованию стекольного производства и может быть использовано на предприятиях, выпускающих сортовую посуду, требующую обработкукрая. Известен станок для шлифования края стеклоизделий на ножке, включающий станину, установленные на шпинделях, шлифовальные круги, обойму для крепления изделий с приводом, выполненным в виде кулачка и шарнирных рычагов с роликом на одном конце и с вертикальным пазом на другом, прижййнее приспособление с пальцами, входящими в пазы рычагов, и ванну с охлаждающей жидкостью, на внутренних стенках которой установлены наклрнные лопасти 1 .. Такая конс:грукция станка не обеспечивает плавного соприкосновения изделия со шлифовальным кругом, поскольку передача усилия прижатия стек лоизделия к шлифовальному кругу осуществляется ступенчато в две стадии, что при наличии выступов на кромке из делия приводит к сколам края. Наиболее близким к предлагаемому является карусельный станок для пшифования торцов издейий, содержшций станину, полый вал, смонтированные на йем с возможностью подъёма и опускания головки для К1рёпления обрабатываемых изделий, а также шлифовальный Круг и загрузчик. Механизм подъема и опускания выполнен в виде пневмоцилиндра, на штоке которого укреплен профильный кулак, взаимодействующий с роликом, закрепленным на рычаге головки, и загрузчиком. Загрузчик снабжен профилированным ступенчатым шаб- . лоном. Станок имеегг также подпружи- . ненный упор под каждым рычагом, предназначенный для регулировки давления обрабатываемого изделия на плоскость шлифовального круга. Головка представляет собой прижимное приспособление с узлом крепления изделий 2. Подпружййёнйай упор установлен обособленно под кговдым рычагом и не имеет непрсредстйейной .связи с прижимным приспособлением, что обеспечивает изменение величины усилия прижатия стейлризделия к Шлифовальному кругу с уменьшением, то есть от максимума к минимуму. Таким образом, при наличии отдельных выступов на кромке стеклоизделий, особенно тонкостенных, начальное максимальное усилие прижатия изделия к шлифовальному кругу приводит к браку ((cKbJfla краяр.

Цель изобретения - повышение каества обработки стеклоизделий.

Указанная цель достигается тем, то подпружиненные штоки одним концом естко прикреплены к рычагам, а друим шарнирно к прижимному приспособлению.

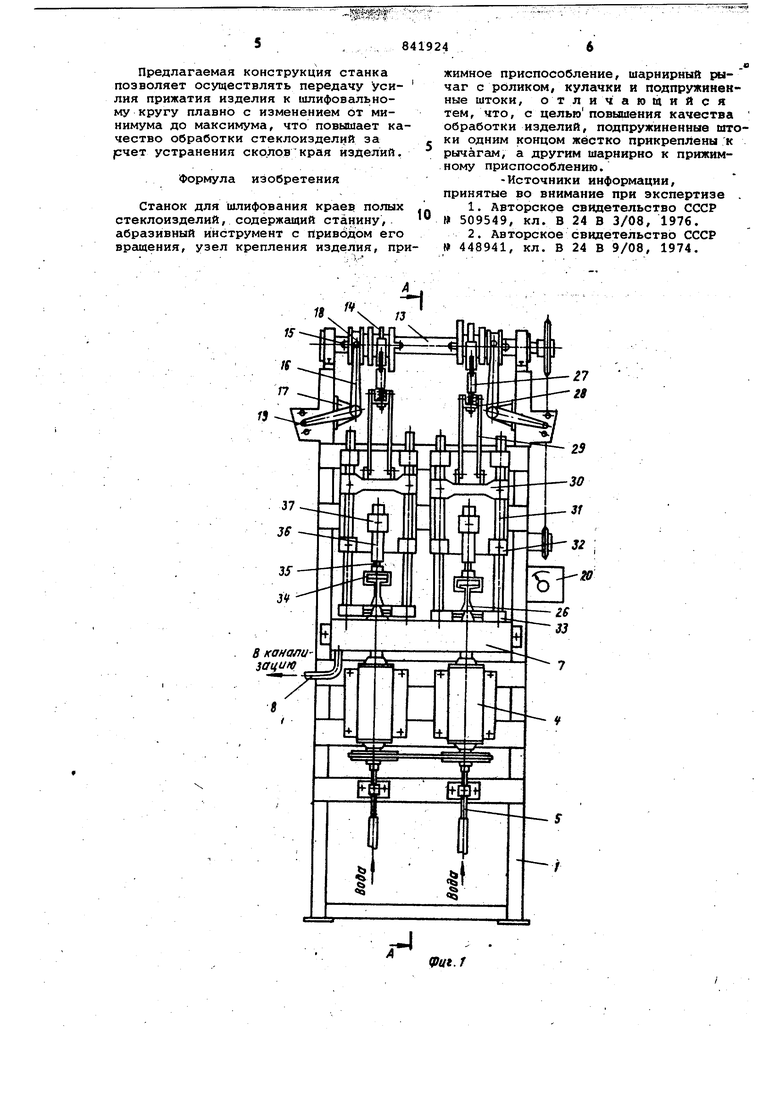

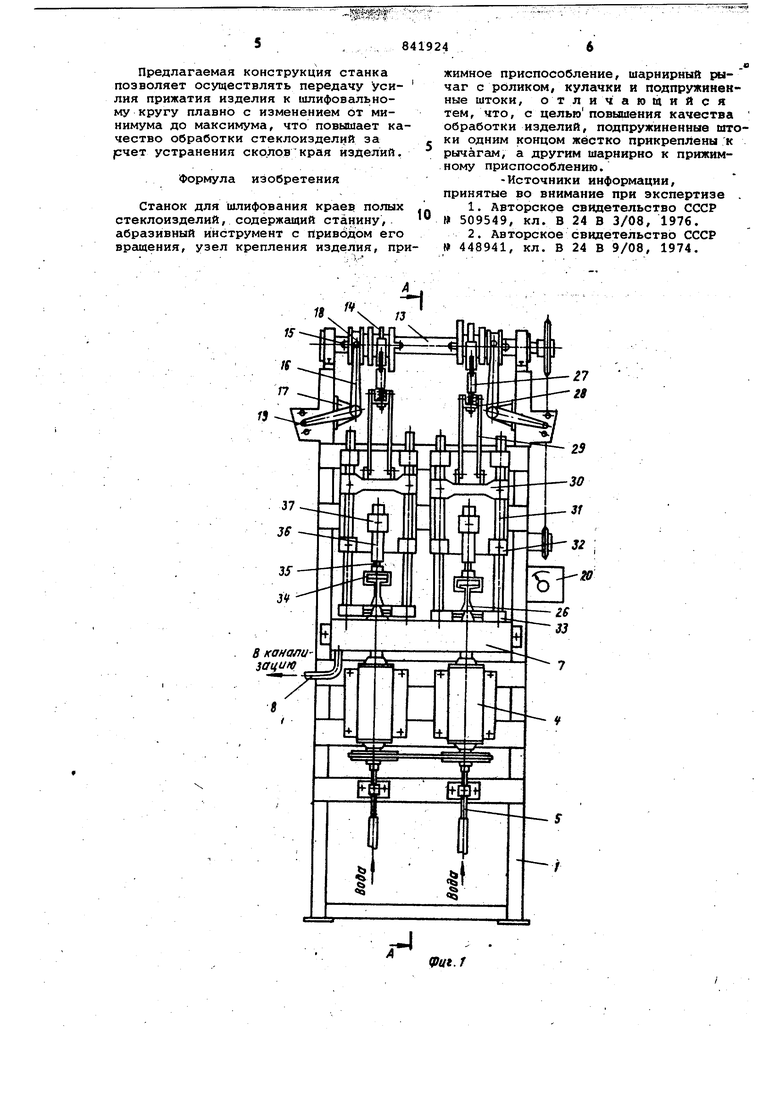

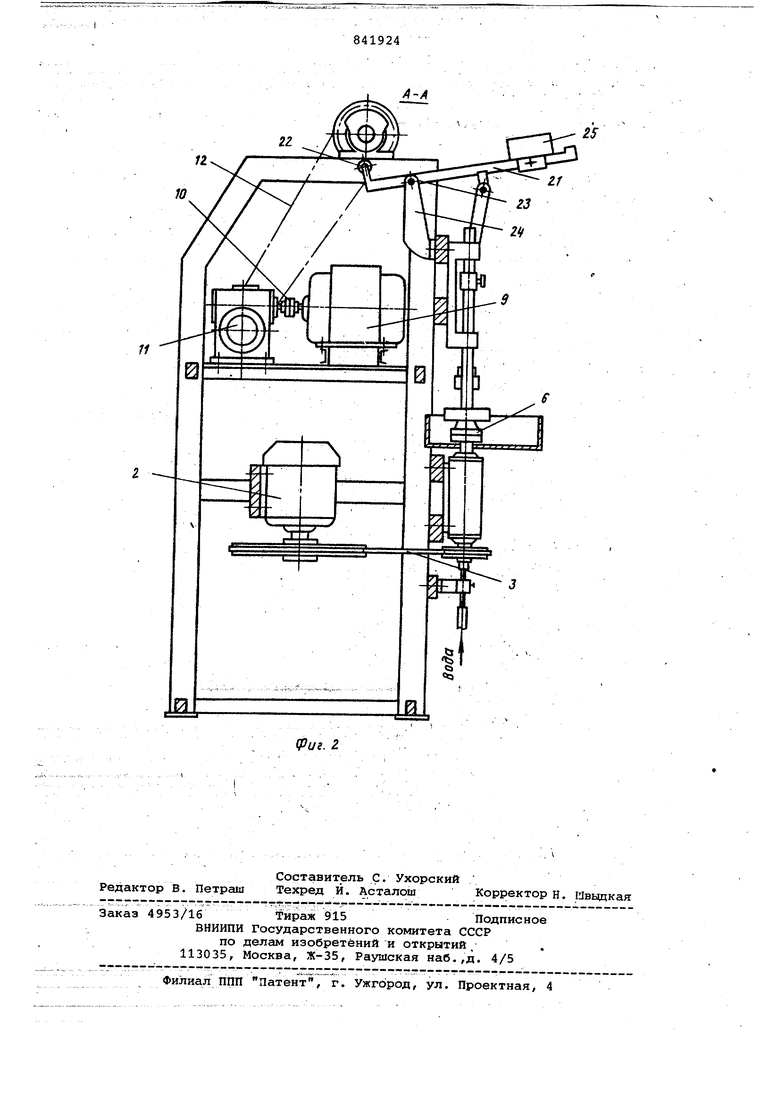

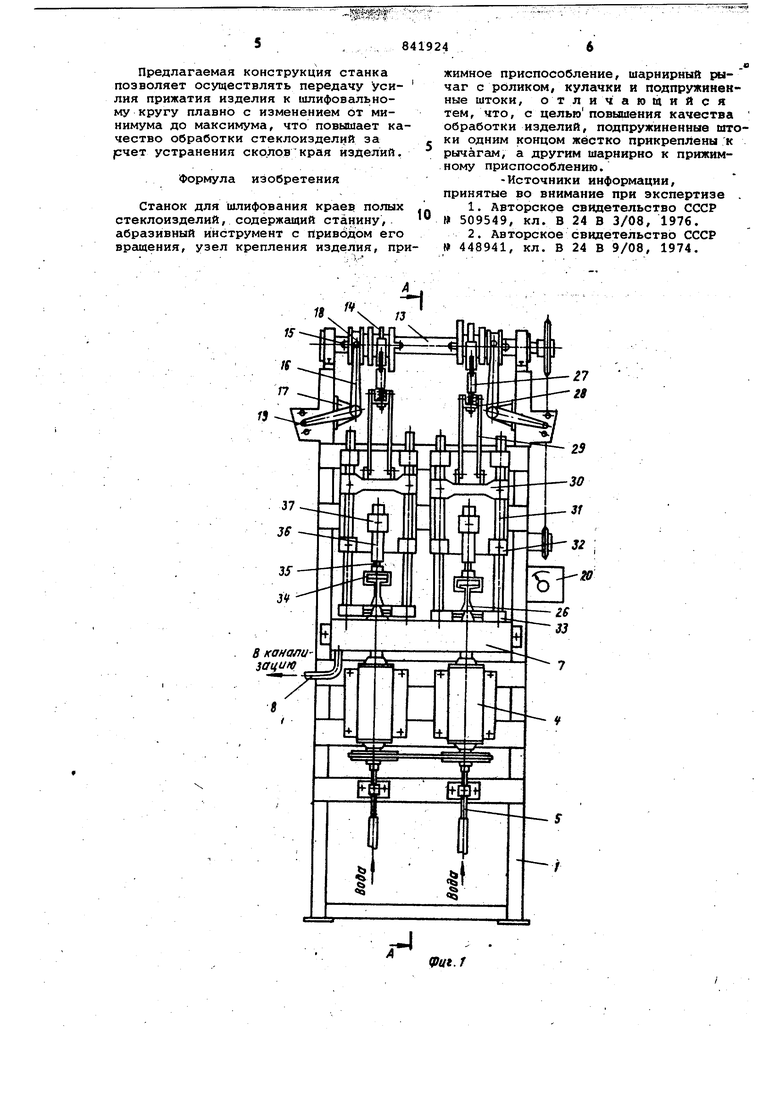

На фиг. 1 изображен станок, обмий вид, на фиг. 2 - разрез А-А на фиг. 1.

Станок имеет станину 1, на которой крепится электродвигатель 2, привоящий во вращение через клиноременную передачу 3 два шпинделя 4, через полые валы которых по трубке 5 подается охлаладающая жидкость к укрепленным на шпинделях 4 шлифов альнь 1 кругам б с отверстиями по центру. К станине 1 крепится ванна 7 с патрубком 8 для отвода охлаждающей жидкости.

Привод механизма перемещения стеклоизделий состоит из электродвигателя 9 постоянного тока, муфты 10, червячного редуктора 11, цепной передачи 12, через которую передается вращение валу 13 с закрепленным на: нем блоками 14 кулачков, имеющими возможность перемещаться вдоль оси вала по направляющим шпонкам 15 с помощью двуплечих рычагов 16, оси которых находятся в опорах 17, закрепленных на станине 1. На одном конце рычагов 16 имеется палец 18, входящий в контакт с блоком 14 кулачков, а, на другой фиксатор 19.

Блок 14 кулачков включает несколько дисковых кулачков разных радиальных размеров, что путем их перемещения вдоль оси вала 13 позволяет регулировать высоту хода прижимного приспособления.- .::

Регулировка скорости вращения кулачкового вала 13 осуществляется бесступенчатым изменением скорости вращения электродвигателя 9 постоянного тока с помощью реостата 20. На одном конце шарнирных рычагов 21 закреплень ролики 22, на которые при вращении Нажимают кулачки, поворачивая рь1чаги вокруг осей 23, с помощью которых они крепятся на кронштейнах 24. На другой KOHlie шарнирных рычагов 21 имейтся грузы 25, которые могут перемещаться вдоль рычагов, что позволяет регулировать максимальную величину давления стёкЛЬизделйя шлифовальный круг 6. К каждому из рычагов одним концом жесткб прикреплен подпружиненный шТок 27, а д зугим через И-образную траверсу 28 шарнирно связан с прижимным приспособлением, состоящим из тяг 29, которые осьболтами соединены с траверсой 30, связанной со штоками 317 перемещающимися в 11аправлявщих втулках 32 Внизу на 31 находится узел крепления изделий, выполненный в виде обоймы 33 с резиновой oп iaвкбй по форме стеклоизделия, которая перемещается вместе со штоками и прижима841924

ет изделие 26 к шлифовальному кругу 6. Донышко стеклоизделия 26 размещается в держателе 34, укрепленном на подпружиненном штоке 35, который на:Ходится в цилиндре 36, закрепленном во втулке 37.

Обойма 33 с резиновой оправкой и держатель 34 имеют радиально направг ленную прорезь, через которую производится установка стеклоизделия.

Станок работает следующим образом

Изделие 26 вводят через прорезь обоймы 33 и держателя 34. Штоки 31 вместе с обоймой находятся в верхнем положении и кулачок отжимает через ролик 22 шарнирный рычаг 21. При дальнейшем повороте кулачка опускается конец рычага с грузом 25, а следовательно, и прижимное приспособление с тягами 29, траверсой 30, штоками 31, обоймой 33, прижимая изделие 26 к шлифовальному кругу 6 с минималным усилием, равным весу прижимного приспособления.

В дальнейшем Это усилие плавно возрастает до максимума за счет воздействия груза 25 через шарнирныйрычаг 21, подпружиненный шток 27, П-образную траверсу 28 на прижимное приспособление..

При Обработке края стеклоизделия производится подача охлаждающей жидкости на шлифовальный круг 6 по трубке 5 через отверстие по центру круга

При нажатии кулачка на ролик 22 шарнирного рычага 21 обойма 33 с изделием 26 поднимается, затем останавливается на определенный промежуток времени и в это время снимают обработанное изделие 26.

Профиль кулачков обеспечивает перемещение обоймы 33 с изделием 26 ПО расчетной циклограмме, включающей перемещение изделия из исходного положения в рабочее (подвод к шлифовальному кругу), выдержку в рабочем положении (время шлифовки), подъем в исходное положение, выдержку в исходном положении (съем и установка изделия).

В зависимости от состояния рабоче поверхности шлифовёшьного круга 6 врМ1Я контакта изделия 26 с кругом изменяется с помсяцью реостата 20, регулирукадего скорость вращения кулачковогр вала 13.

Блоки 14 кулачков расположены таким образом, что подъем-опускание обойм 33 происходит попеременно, и в то время как одно из изделий находится в исходном положении, другое -. в рабочем.

Для обработки различных по высоте стеклоизделий требуется изменять ход обоймы 33 по высоте, для чего необходимо поворачивать Авуплечий рычаг 16, переместив в нужное положение блок 14 кулачков. Предлагаемая конструкция станка позволяет осуществлять передачу усиЛИЯ прижатия изделия к шлифовальному кругу плавно с изменением от минимума до максимума, что повышает ка чество обработки стеклоизделий за рчет устранения скаловкрая изделий. Формула изобретения Станок для шлифования краев полых стеклоизделий, содержащий станину, абразивный инструмент с приводом его вращения, узел крепления изделия, пр

IS

П

841924

(Put.f жимное приспособление, шарнирный рычаг с роликом, кулачки и подпружиненные штоки, от л ич а ющ и и с я тем, что, с целью повышения качества обработки изделий, подпружиненные штоки одним концом жёстко прикреплены к рычагам, а другим шарнирно к прижимному приспособлению. -Источники информации, принятые во внимание при экспертизе . 1.Авторское свидетельство СССР № 509549, кл. В 24 В 3/08, 1976. 2.Авторское свидетельство СССР 448941, кл. В 24 В 9/08, 1974.

12

JO

ri

(риг. 2

/t-

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования края стеклоизделияна ножке | 1973 |

|

SU509549A1 |

| Станок для нанесения граней на стеклоизделия | 1983 |

|

SU1106640A1 |

| Карусельная машина для шлифовки торцов изделий | 1972 |

|

SU448941A1 |

| Устройство для шлифования края полых стеклоизделий | 1982 |

|

SU1113236A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ФАСОК НА ДИСКАХ | 1973 |

|

SU364416A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| Станок для гранения стеклоизделий | 1980 |

|

SU984822A1 |

| РУЧНОЕ ЗАЖИМНОЕ СРЕДСТВО ДЛЯ ДЕРЖАТЕЛЯ БУРА С БЫСТРЫМ ПОЗИЦИОНИРОВАНИЕМ | 2009 |

|

RU2490107C2 |

| СТАНОК ДЛЯ УДАЛЕНИЯ ОБЛОЯ ФОРМОВЫХ РЕЗИНОВЫХИЗДЕЛИЙ | 1967 |

|

SU205269A1 |

Авторы

Даты

1981-06-30—Публикация

1979-08-03—Подача